磁気記録媒体、磁気記録媒体の製造方法、テープカートリッジ及びテープドライブシステム

【課題】磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる、磁気記録媒体、磁気記録媒体の製造方法、テープカートリッジ及びテープドライブシステムを提供する。

【解決手段】本発明に係る磁気記録媒体は、磁性層13及び非磁性層12に導電性を有するカーボンブラック17及び15がそれぞれ含有される。磁気記録媒体10の磁性層13側の表面に帯電した電荷は、磁性層13及び非磁性層12の中を移動する。これにより、磁気記録媒体10の磁性層13側の表面の帯電が抑制され、MRヘッドの静電破壊が抑止される。カーボンブラック17の比表面積は、30m2/g以上130m2/g以下であり、含有量は、磁性層13の強磁性粉末18を100重量部として5重量部以上10重量部以下である。

【解決手段】本発明に係る磁気記録媒体は、磁性層13及び非磁性層12に導電性を有するカーボンブラック17及び15がそれぞれ含有される。磁気記録媒体10の磁性層13側の表面に帯電した電荷は、磁性層13及び非磁性層12の中を移動する。これにより、磁気記録媒体10の磁性層13側の表面の帯電が抑制され、MRヘッドの静電破壊が抑止される。カーボンブラック17の比表面積は、30m2/g以上130m2/g以下であり、含有量は、磁性層13の強磁性粉末18を100重量部として5重量部以上10重量部以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁性層を有する磁気記録媒体、磁気記録媒体の製造方法、テープカートリッジ及びテープドライブシステムに関する。

【背景技術】

【0002】

従来より、磁性粉末等を含有する磁性層が表面に設けられた磁気記録媒体が、ビデオテープ、オーディオテープ等として広く知られている。これらの磁気記録媒体に、より多くの情報を記録させるため、記録の高密度化や短波長記録化が進んでいる。

【0003】

また、高密度に情報を記録された記録媒体に対応すべく、AMR(Anisotropic Magneto Resistive)ヘッド、GMR(Giant Magneto Resistive)ヘッド又はTMR(Tunneling Magneto Resistive)ヘッド等の高感度な磁気抵抗効果型磁気ヘッド(MR(magneto resistive)ヘッド)が用いられている。これら磁気抵抗効果型磁気ヘッドは、磁性層表面との間の静電気放電により静電破壊(ESD(electrostatic discharge)破壊)されてしまうことがある。近年、上述した磁気記録媒体に対する高密度記録化や短波長記録化に伴い、磁気抵抗効果型磁気ヘッドに用いられる磁気抵抗効果素子の小型化が進んでおり、磁気抵抗効果型磁気ヘッドの静電破壊は、より大きな問題となっている。

【0004】

磁気抵抗効果型磁気ヘッドの静電破壊を防止するために、磁気記録媒体の磁性層側の表面電気抵抗値を下げ、磁性層側の表面での帯電を抑えることが考えられる。引用文献1では、磁性層中に含有される強磁性粉末の表面をカーボンブラック微粒子で被覆させることで、磁性層側の表面電気抵抗値を低減させている。また引用文献2では、磁性層の下層として形成された下層非記録層に、シリカ粒子の表面にカーボンブラック微粒子を付着させたカーボンブラック被着粒子を内添させることで、磁性層側の表面電気抵抗値を低減させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−260214号公報(段落[0006]、[0010])

【特許文献2】特開2005−4858号公報(段落[0016]、図2)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、強磁性粉末の表面のカーボンブラック微粒子による被覆や、下層非記録層へのカーボンブラック被着粒子の内添では、使用環境によってはESD対策として十分であるとはいえない。例えば静電気が発生しやすい低湿度環境などでは、磁気抵抗効果型磁気ヘッドの静電破壊が発生してしまう場合がある。

【0007】

以上のような事情に鑑み、本発明の目的は、磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる、磁気記録媒体、磁気記録媒体の製造方法、テープカートリッジ及びテープドライブシステムを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の一形態に係る磁気記録媒体は、支持体と、非磁性層と、磁性層とを具備する。

前記支持体は第1の主面を有する。

前記非磁性層は、前記第1の主面上に積層され、無機粒子と第1のカーボンブラックとを含有する。

前記磁性層は、前記非磁性層の上に積層され、強磁性粉末と第2のカーボンブラックとを含有する。

【0009】

上記磁気記録媒体によれば、磁性層及び非磁性層に導電性を有する第1及び第2のカーボンブラックがそれぞれ含有されるので、磁気記録媒体の磁性層側の表面に帯電した電荷は、磁性層及び非磁性層の中を移動することができる。従って、磁気記録媒体の磁性層側の表面に電荷が溜まることを防ぐことができる。これにより、磁気記録媒体から磁気抵抗効果型磁気ヘッドへの静電気の放電が抑えられ、磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる。ここで、第1及び第2のカーボンブラックは、同じカーボンブラックでもよいし、異なるカーボンブラックでもよい。

【0010】

前記第2のカーボンブラックは、30m2/g以上、130m2/g以下の比表面積を有してもよい。前記第2のカーボンブラックの含有量は、前記強磁性粉末100重量部に対して、5重量部以上、10重量部以下であってもよい。ここに言う比表面積とは、粉体の単位質量あたりの表面積である。

【0011】

これにより、磁気抵抗効果型磁気ヘッドの静電破壊を抑止しつつ、良好なC/N(Carrier to Noise ratio)特性、つまり良好な電磁変換特性が実現される磁気記録媒体を得ることができる。

【0012】

前記第1のカーボンブラックの含有量は、前記無機粒子100重量部に対して、20重量部以上、100重量部以下であってもよい。

【0013】

前記磁気記録媒体は、前記第1の主面の反対側の第2の主面に、第3のカーボンブラックを含有するバックコート層をさらに具備してもよい。

【0014】

これにより、磁気記録媒体の磁性層側の表面に帯電した電荷が、磁性層、非磁性層及びバックコート層の中を移動することができる。

【0015】

本発明の一形態に係る磁気記録媒体の製造方法は、支持体の主面に、無機粒子と第1のカーボンブラックとを含有する第1の塗料を塗布することを含む。

前記第1の塗料の上に、強磁性粉末と第2のカーボンブラックとを含有する第2の塗料を塗布する。

【0016】

第1の塗料が第1のカーボンブラックを含有する非磁性層となり、第2の塗料が第2のカーボンブラックを含有する磁性層となる。

【0017】

前記第2の塗料を塗布する工程は、前記第1の塗料が乾燥した後に、前記第2の塗料を塗布してもよい。

【0018】

例えば、第1の塗料が乾燥する前に、第2の塗料が塗布された場合、第1のカーボンブラックが第2の塗料に、又は、第2のカーボンブラックが第1の塗料に入り込んでしまう場合が考えられる。そうすると、第1及び第2の塗料に、定量の第1及び第2のカーボンブラックをそれぞれ含有させたとしても、製造された磁気記録媒体の非磁性層及び磁性層に含有される第1及び第2のカーボンブラックの含有量にはばらつきが発生してしまう。

そこで、上記製造方法では、上記工法を採用することにより、第1及び第2の塗料に含有される定量の第1及び第2のカーボンブラックを、それぞれ含有する非磁性層及び磁性層を有する磁気記録媒体が製造される。これにより、磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる磁気記録媒体を歩留まりよく製造することができる。

【0019】

本発明の一形態に係るテープカートリッジは、磁気記録媒体と、リールと、カートリッジ本体とを具備する。

前記磁気記録媒体は、主面を有する支持体と、前記主面上に積層され無機粒子と第1のカーボンブラックとを含有する非磁性層と、前記非磁性層の上に積層され強磁性粉末と第2のカーボンブラックとを含有する磁性層とを有する。

前記リールは、前記磁気記録媒体が巻装される。

前記カートリッジ本体は、前記リールを回転可能に収容する。

これにより、磁気記録媒体から磁気抵抗効果型磁気ヘッドへの静電気の放電が抑えられ、磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる。

【0020】

本発明の一形態に係るテープドライブシステムは、磁気記録媒体と、ドライブとを具備する。

前記磁気記録媒体は、主面を有する支持体と、前記主面上に積層され無機粒子と第1のカーボンブラックとを含有する非磁性層と、前記非磁性層の上に積層され強磁性粉末と第2のカーボンブラックとを含有する磁性層とを有する。

前記ドライブは、前記磁気記録媒体に記録された信号を再生する磁気抵抗効果型磁気ヘッドを有する。

これにより、磁気記録媒体から磁気抵抗効果型磁気ヘッドへの静電気の放電が抑えられ、磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる。

【発明の効果】

【0021】

以上のように、本発明によれば、磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態に係るテープドライブシステムを示す模式的な図である。

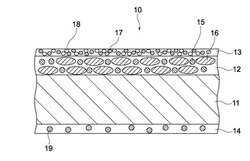

【図2】本発明の一実施形態に係る磁気記録媒体を示す模式的な断面図である。

【図3】ウェット・オン・ドライ方式が用いられる本発明の一実施形態に係る磁気記録媒体の製造方法を説明するための図である。

【図4】本発明の実施例において説明される各サンプルの磁性層用塗料に含有される各種カーボンブラックの比表面積を示す表である。

【図5】本発明の実施例において説明される各サンプルの磁性用塗料に含有されるカーボンブラックの種類及び含有量を示す表である。

【図6】本発明の実施例において説明される各サンプルの磁性層用塗料と非磁性層用塗料との組み合わせを示す表である。

【図7】本発明の実施例において説明される各サンプルについて行った各種測定及び評価の結果を示す表である。

【発明を実施するための形態】

【0023】

以下、図面を参照しながら、本発明の実施形態を説明する。以降の説明では、材料や方法等について例示しているが、これはその材料や方法等に限られるという意味ではない。

【0024】

[テープドライブシステム]

図1は、本発明の一実施形態に係るテープドライブシステムを示す模式的な図である。テープドライブシステム100は、テープカートリッジ1と、ドライブ2とを有する。

【0025】

テープカートリッジ1は、磁気記録媒体3と、この磁気記録媒体3が巻装されたテープリール4と、テープリール4を回転可能に収容するカートリッジ本体5とを有する。磁気記録媒体3については、本発明の一実施形態に係る磁気記録媒体として、後に詳しく説明する。

【0026】

ドライブ2は、テープカートリッジ1が装着されるカートリッジ装着部6と、磁気ヘッド7とを有している。また、ドライブ2は、テープカートリッジ1から引き出された磁気記録媒体3を磁気ヘッド7に案内する、例えば複数のガイドピンやガイドローラ等の案内体8を有する磁気記録媒体案内機構を有している。磁気ヘッド7は、図示しない記録ヘッド部及び再生ヘッド部を有している。記録ヘッド部は磁気記録媒体に信号を記録する。再生ヘッド部は磁気抵抗効果素子(MR素子)を有しており、磁気記録媒体に記録された信号を再生する。上記MR素子としては、例えば、AMR素子、GMR素子、又はTMR素子等が用いられる。

【0027】

本実施形態のテープドライブシステム100では、テープリール4と対になるテープ巻取部9がテープカートリッジ1外に配置され、テープリール4とテープ巻取部9との間を、磁気ヘッド7を介して、磁気記録媒体3が往復移行するようになっている。これにより、磁気ヘッド7による信号の記録再生が行われる。

【0028】

[磁気記録媒体]

図2は、本発明の一実施形態に係る磁気記録媒体を示す模式的な断面図である。磁気記録媒体10は、ベースフィルム11と、ベースフィルム11の一方の主面上に積層された非磁性層12と、非磁性層12の上に積層された磁性層13とを含む。また、ベースフィルム11は、非磁性層12及び磁性層13が積層された主面の反対側の主面に積層されたバックコート層14を有している。

【0029】

[ベースフィルム]

ベースフィルム11としては、典型的には、プラスチックフィルムが用いられる。プラスチックフィルムとしては、例えば、ポリエステル類、ポリオレフィン類、セルロース誘導体、ビニル系樹脂等が挙げられる。ポリエステル類としては、ポリエチレンテレフタレート、ポリエチレンナフタレート等がある。ポリオレフィン類としては、ポリエチレン、ポリプロピレン等がある。セルロース誘導体としては、セルローストリアセテート、セルロースダイアセテート、セルロースアセテートブチレート等がある。ビニル系樹脂としては、ポリ塩化ビニル、ポリ塩化ビニリデン等がある。その他、プラスチックフィルムとして、ポリカーボネート、ポリイミド、ポリアミド、ポリアミドイミド等が用いられてもよい。

上記のプラスチックフィルムの他に、ベースフィルム11として、アルミニウム、銅、チタン等の金属又は合金、紙、セラミックス、単結晶シリコン等が用いられてもよい。また、本実施形態では、フィルム状の形態を有するベースフィルム11が用いられるが、これに限られることなく、例えばテープ、シート、ディスク、カード、ドラム等の形態を有するものが用いられてもよい。

【0030】

[非磁性層]

非磁性層12は、カーボンブラック15と、無機粒子16と、図示しない結合剤及び各種任意の添加物とを含有する。

【0031】

非磁性層12に含有される無機粒子16としては、例えばシリカ、酸化チタン、アルミナ、α−酸化鉄、炭酸カルシウム等が挙げられる。無機粒子16の形状としては、針状、球状又は板状等が挙げられる。

【0032】

非磁性層12に含有されるカーボンブラック15としては、例えば、ファーネスブラック、サーマルブラック、アセチレンブラック、チャンネルブラック、ランプブラック等が挙げられる。これらのカーボンは単独で用いてもよく、組み合わせて用いてもよい。また、カーボンは分散剤等により表面処理を施したり、樹脂でグラファイト化を施したり、表面の一部をグラファイト化したものを用いてもよい。

【0033】

非磁性層12中におけるカーボンブラック15の含有量は、無機粒子16を100重量部としたとき、20〜100重量部とする。これにより、磁気記録媒体10の良好な表面平滑性が実現されるとともに、磁性層13側の表面電気抵抗値の低減化が図られ、MRヘッドのような高感度の磁気ヘッドに対しての静電破壊が抑止される。

【0034】

非磁性層12に含有される結合剤としては、種々のバインダー樹脂を用いることができ、例えば、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−酢酸ビニル−ビニルアルコール共重合体、塩化ビニル−酢酸ビニル−マレイン酸共重合体、塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−アクリロニトリル共重合体、アクリル酸エステル−アクリロニトリル共重合体、アクリル酸エステル−塩化ビニリデン共重合体、メタクリル酸−塩化ビニリデン共重合体、メタクリル酸エステル−スチレン共重合体、熱可塑性ポリウレタン樹脂、フェノキシ樹脂、ポリフッ化ビニル、塩化ビニリデン−アクリロニトリル共重合体、ブタジエン−アクリロニトリル共重合体、アクリロニトリル−ブタジエン−メタクリル酸共重合体、ポリビニルブチラール、セルロース誘導体、スチレン−ブタジエン共重合体、ポリエステル樹脂、フェノール樹脂、エポキシ樹脂、熱硬化性ポリウレタン樹脂、尿素樹脂、メラミン樹脂、アルキド樹脂、尿素−ホルムアルデヒト樹脂またはこれらの混合物等が挙げられる。

これらの中で、ポリウレタン樹脂、ポリエステル樹脂、又はアクリロニトリル−ブタジエン共重合体等は、柔軟性を付与するとされており、セルロース誘導体、フェノール樹脂、又はエポキシ樹脂等は、剛性を付与するものとされている。これらの混合物が結合剤として用いられた場合、これに例えばイソシアネート化合物を架橋剤として含ませることで、耐久性を向上させたりしてもよい。

【0035】

非磁性層12に含有される各種任意の添加物としては、例えば分散剤、潤滑剤、研磨剤、帯電防止剤又は防錆剤等が挙げられる。これらは、必要に応じて非磁性層12に含有される。

【0036】

上記の非磁性層12を形成するために用いられる溶剤としては、塗料調整用溶剤であればどのようなものが用いられてもよく、例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン系溶媒、酢酸メチル、酢酸エチル、酢酸ブチル、乳酸エチル、酢酸グリコールモノエチルエステル等のエステル系溶剤、グリコールモノエチルエーテル、ジオキサン等のグリコールエーテル系溶剤、ベンゼン、トルエン、キシレン等の芳香族炭化水素系溶剤、メチレンクロライド、エチレンクロライド、四塩化炭素、クロロホルム、エチレンクロロヒドリン、ジクロロベンゼン等の有機塩素化合物系溶剤が挙げられる。

【0037】

非磁性層12の厚みは限定されないが、例えば非磁性層12の厚みが3μm以下であれば、磁気記録媒体10の磁性層13側の表面電気抵抗値が低減されるとともに、磁気記録媒体10の薄層化が図られる。また、外部から力が加えられた場合に、磁気記録媒体10の応力による変化が抑制される。

【0038】

[磁性層]

磁性層13は、カーボンブラック17と、強磁性粉末18と、図示しない結合剤とを含有する。

【0039】

磁性層13に含有される強磁性粉末18としては、例えば、強磁性酸化鉄、強磁性二酸化クロム、強磁性合金、又は窒化鉄等の粉末が挙げられるが、これに限られない。

【0040】

磁性層13に含有される結合剤としては、非磁性層12に含有されるバインダー樹脂として例示されたものが、いずれも用いられてよい。

【0041】

磁性層13に含有されるカーボンブラック17としては、非磁性層12に含有されるカーボンブラック15として例示されたものがいずれも用いられてよい。また、カーボンブラック15と同様のカーボンブラックが、カーボンブラック17として磁性層13に含有されてもよい。又は、カーボンブラック15と異なるカーボンブラックが、カーボンブラック17として磁性層13に含有されてもよい。

【0042】

磁性層13及び非磁性層12に導電性を有するカーボンブラック17及び15がそれぞれ含有されるので、磁気記録媒体10の磁性層13側の表面に帯電した電荷は、磁性層13及び非磁性層12の中を移動することができる。従って、磁気記録媒体10の磁性層13側の表面に電荷が溜まることを防ぐことができる。これにより、磁気記録媒体10からMRヘッドへの静電気の放電が抑えられ、MRヘッドの静電破壊を抑止することができる。

【0043】

磁性層13中におけるカーボンブラック17の比表面積は、30m2/g以上、130m2/g以下とする。例えば、粒径20nm、比表面積110m2/gのカーボンブラック17を用いることができる。また、磁性層13中におけるカーボンブラック17の含有量は、強磁性粉末18を100重量部としたとき、5重量部以上、10重量部以下とする。

【0044】

磁性層13に含有されるカーボンブラック17の比表面積が上記の範囲より小さく、又は、含有量が上記の範囲より少ない場合、磁性層13側の表面に電荷が溜まってしまい、MRヘッドの静電破壊を抑止できない場合がある。一方、磁性層13に、比表面積が上記の範囲より大きいカーボンブラックが含有されたり、カーボンブラックの含有量が上記の範囲より多い場合、磁気記録媒体の導電性が高くなりすぎることがある。そうすると、テープカートリッジが有するテープリールや、テープドライブシステムが有するガイド等に帯電した電荷が磁気記録媒体を通して、MRヘッドに放電されてしまう場合がある。

また、比表面積が上記の範囲より大きいカーボンブラックが含有されることで、磁性層13の強磁性粉末18の磁場配向が不十分となり良好な角型比が得られない等の理由により、磁性層13の磁気特性が低下することも考えられる。磁性層13の磁気特性の低下は、C/N特性の低下、つまり電磁変換特性の低下に繋がる。

【0045】

しかしながら、磁性層13中におけるカーボンブラック17の比表面積及び含有量をそれぞれ上記の範囲に設定することで、MRヘッドの静電破壊を抑止しつつ、良好なC/N特性、つまり良好な電磁変換特性が実現される磁気記録媒体を得ることができる。

【0046】

上記の磁性層13を形成するために用いられる溶剤としては、非磁性層12に用いられる塗料調整用溶剤として例示されたものが、いずれも用いられてよい。

【符号の説明】

【0047】

磁性層13の厚みは限定されないが、典型的には0.2μm以下である。磁性層13の厚みを薄くすることで、磁気記録媒体10における短波出力及びC/N特性の向上が図られる。

【0048】

[バックコート層]

バックコート層14は、カーボンブラック19と、図示しない結合剤、無機粒子、及び各種任意の添加物を含有する。これらは、上記の説明で例示されたようなものであれば、どのようなものが用いられてもよい。

【0049】

バックコート層14が、カーボンブラック19を含有することにより、磁気記録媒体10の磁性層13側の表面に帯電した電荷が、磁性層13、非磁性層12、及びバックコート層14の中を移動することができる。

【0050】

また磁気記録媒体10は、テープリールに巻装される場合、テープリールを中心として何層にも重ねられる。このとき、磁性層13の表面にはバックコート層14が重ねられる。従って、表面平滑性のよいバックコート層14が形成されることで、テープリールへの巻装時における磁性層13の表面平滑性を維持することができる。また、磁気記録媒体10の走行時において、例えばドライブのガイドローラ等と磁気記録媒体10との接触による抵抗や摩擦が問題となる場合がある。しかしながら、バックコート層14が形成されることにより、抵抗を低減させ磁気記録媒体10の走行性を良好に維持することができる。また、摩擦による磁気記録媒体10の劣化を防ぐことができる。

【0051】

また、磁気記録媒体10のバックコート層14が積層される側の主面に、バックコート層14に代えて、非磁性層12及び磁性層13が積層されてもよい。この場合、磁気記録媒体10の両主面に信号が記録されることになるので、大容量の信号を記録することができる。

【0052】

[磁気記録媒体の製造方法]

本発明の一実施形態に係る磁気記録媒体の製造方法を説明する。まず、所定のベースフィルムを用意する。次に、非磁性層用及び磁性層用の塗料を用意する。これらの塗料は、上述した非磁性層及び磁性層に含有される材料を、所定の溶剤とともに混練分散して調整する。混練する方法としては、例えば、連続二軸混練機(エクストルーダー)、コニーダー、加圧ニーダー等を用いる方法が挙げられる。

【0053】

次に、ベースフィルムの主面に非磁性層用の塗料が塗布され、その上に磁性層用の塗料が塗布される。非磁性層用及び磁性層用の塗料を塗布する方法としては、例えば、グラビアコート、押出コート、エアードクターコート、リバースロールコート等の塗布方法が挙げられる。

【0054】

本実施形態に係る磁気記録媒体の製造方法では、ベースフィルムの主面に塗布された非磁性層用の塗料が乾燥した後に、磁性層用の塗料が塗布される、いわゆるウェット・オン・ドライ方式が用いられる。

【0055】

図3は、ウェット・オン・ドライ方式が用いられる本実施形態に係る磁気記録媒体の製造方法を説明するための図である。図3では、図2で説明されているものと同様な材料については、同じ符号が用いられている。

【0056】

ウェット・オン・ウェット方式により、磁気記録媒体20が製造された場合、非磁性層12のカーボンブラック15が磁性層13に、又は、磁性層13のカーボンブラック17が非磁性層12に入り込んでしまう場合が考えられる。そうすると、非磁性層12用及び磁性層13用の塗料に、定量のカーボンブラック15及び17をそれぞれ含有させたとしても、製造された磁気記録媒体20の非磁性層12及び磁性層13に含有されるカーボンブラック15及び17の含有量にはばらつきが発生してしまう。

しかしながら、本実施形態ではウェット・オン・ドライ方式が用いられるので、非磁性層12用及び磁性層13用の塗料に含有される定量のカーボンブラック15及び17を、それぞれ含有する非磁性層12及び磁性層13を有する磁気記録媒体20が製造される。これにより、MRヘッドのような高感度の磁気ヘッドに対しての静電破壊を抑止することができる磁気記録媒体20を歩留まりよく製造することができる。

【0057】

なお、非磁性層12及び磁性層13の間でのカーボンブラックの混入が生じない範囲において、あるいは、目的とするテープ特性が得られる範囲において、磁性層13の塗布方式としてウェット・オン・ウェット方式が用いられてもよい。

【0058】

バックコート層は、上記の混練方法により調整されたバックコート層用の塗料が、同じく上記の塗布方法によってベースフィルムに塗布されることで形成される。

【実施例】

【0059】

本発明の実施例について説明するためにサンプル1〜14を製造した。サンプル1〜14の製造は以下に示す通りである。

【0060】

まず、以下の組成に従って磁性層を構成するベース塗料を調整した。このベース塗料に、図4に示す比表面積を有するカーボンブラックを所定量含有することで、後述する磁性用塗料2〜7を作製した。図5に、各磁性用塗料に含有されるカーボンブラックの種類及び含有量を示す。ここで、上記ベース塗料にカーボンブラックを含有しない塗料を磁性用塗料1とした。

【0061】

[磁性層用ベース塗料の組成]

微細強磁性粉末:100重量部

(鉄―コバルト合金系メタル磁性粉末(平均長軸長0.10μm))

第一の結合剤:9重量部

(塩化ビニル系共重合体(平均重合度300))

第二の結合剤:9重量部

(ポリエステル系ポリウレタン樹脂(量平均分子量41200、Tg40℃))

無機粉末(研磨剤):8重量部

(α―アルミナ(粒径200nm、比表面積11.1m2/g))

潤滑剤:ステアリン酸:1重量部

ステアリン酸ブチル:2重量部

溶剤:メチルエチルケトン:20重量部

トルエン:20重量部

シクロヘキサノン:10重量部

【0062】

上記の微細強磁性粉末、結合剤、無機粉末、潤滑剤と、選定されたカーボンブラックとをニーダーで混練処理し、さらにメチルエチルケトン、トルエン、シクロヘキサノンで希釈した後、サンミドル分散し、磁性層用塗料とした。その後、ポリイソシアネート(日本ポリウレタン製硬化剤「コロネートL」)を4重量部添加し、攪拌して磁性層用塗料を調整した。

【0063】

次に、非磁性層用の塗料を調整した。

[非磁性層用塗料の組成]

第一の無機粒子:α―酸化鉄(針状、平均長軸長0.1μm):95重量部

第二の無機粒子:球状α―Al2O3(粒径100nm、比表面積48m2/g)):5重量部

第一の結合剤:塩化ビニル系共重合体(平均重合度300):9重量部

第二の結合剤:ポリエステル系ポリウレタン樹脂(量平均分子量41200、Tg40℃)):9重量部

潤滑剤:ブチルステアレート:2重量部

溶剤:メチルエチルケトン:70重量部

トルエン:70重量部

シクロヘキサノン:40重量部

カーボンブラック(粒径100nm、比表面積110m2/g):20、又は100重量部

【0064】

上記の無機粒子、結合剤、潤滑剤、カーボンブラックをニーダーで混練処理し、さらにメチルエチルケトン、トルエン、シクロヘキサノンで希釈した後、サンミドル分散し、非磁性層用塗料とした。その後、ポリイソシアネート(日本ポリウレタン製硬化剤「コロネートL」)を3重量部添加し、攪拌して非磁性層用塗料を調整した。ここで、組成表に示すように、カーボンブラックが20重量部含有されているものと、100重量部含有されているものの2種類の非磁性層用塗料を調整した。

【0065】

図6は、磁性層用塗料1〜7と2種類の非磁性層用塗料との組み合わせを示す表である。図6に示す組み合わせの磁性層用塗料及び非磁性層用塗料を用いて、以下のようにサンプル1〜14を製造した。

【0066】

ベースフィルムとして、厚みが5.0μmのポリエチレンテレフタレートフィルムを用意し、この上に、まず非磁性層用塗料を厚みが1.0μmになるように塗布し、続いて磁性層用塗料を厚みが0.1μmになるように塗布した。その後、磁場配向処理を行い、乾燥させて巻取りした。さらにカレンダー処理を施し、硬化処理してからバックコート層用塗料を、非磁性層及び磁性層とは反対側のフィルム面に塗布して、厚みが0.6μmとなるバックコート層を形成した。バックコート層用塗料は、下記組成のバックコート層用塗料へポリイソシアネート(日本ポリウレタン製硬化剤「コロネートL」)10重量部を添加し、攪拌して調整した。

【0067】

[バックコート層用塗料の組成]

無機粉末(カーボンブラック、粒径40nm):100重量部

第一の結合剤:ポリエステル系ポリウレタン樹脂(量平均分子量71200):13重量部

第二の結合剤:フェノキシ樹脂(平均重合度100):43重量部

第三の結合剤:ニトロセルロース樹脂(平均重合度90):10重量部

溶剤:メチルエチルケトン:500重量部

トルエン:500重量部

【0068】

このようにして図6に示す組み合わせごとに得られた広幅のテープを、1/2インチ幅にスリットした。またスリットしたテープを1/2インチワンリールカートリッジ(LTO(Linear Tape Open)フォーマット)に820m組み込んだ。これらスリットしたテープ及びこのテープを組み込んだカートリッジを、それぞれサンプル1〜14とした。

【0069】

製造されたサンプル1〜14について、それぞれの磁性層側の表面の電気抵抗値を測定した。また、走行特性及び電磁変換特性を評価した。図7は、測定及び評価の結果を示す表である。各測定方法及び評価方法を以下に示す。

【0070】

[電気抵抗値]

電極間距離25.4mmの一対の平行電極上に、磁気記録媒体の磁性層側を接触させ、磁気記録媒体の両端に80gfの荷重を加えた。この状態で電極間にDC100Vの電圧を印加し、超絶縁抵抗計により抵抗を測定した。得られた抵抗値を電極間の磁気記録媒体の面積で除した値を電気抵抗値とした。

【0071】

[走行特性]

LTOドライブ(HP(Hewlett-Packard)社製)を使用し、温度20℃及び相対湿度10%RH(Relative Humidity)の環境で全長を2500パス走行させ、その後のMRヘッド素子表面をSEM(Scanning Electron Microscope)(走査型電子顕微鏡)で観察した。MRヘッド素子表面にESD痕と呼ばれる金属膜素子の溶解痕が確認されなかったものを良好(○)、確認されたものを不良(×)として評価した。

【0072】

[電磁変換特性]

各サンプル1〜14に対し、記録用磁気ヘッド(MIG(metal in gap)、ギャップ0.15μm)を用いて、波長0.3μmの信号を記録後、再生用ヘッドにMRヘッド(ギャップ0.2μm)を用いて信号再生を行った。なお、各単一周波数の出力及び再生された信号から±2MHzのところをノイズレベルとした際のC/N特性を評価した。図7に示すC/N値は、磁性層用塗料1及びカーボンブラック15重量部を含有する非磁性層用塗料により製造された磁気記録媒体のC/N値を0.0dBとしたときの相対値である。

【0073】

サンプル1及び2については、図7に示すように、いずれもMRヘッド素子表面にESD痕の発生が確認された。磁性層用塗料1にカーボンブラックが含有されていないので、磁性層の表面に帯電した電荷が溜まってしまい、その電荷によるMRヘッドへの放電が発生したものと考えられる。

一方、サンプル3〜14については、MRヘッド素子表面にESD痕は発生せず、良好な走行特性が得られた。サンプル3〜14は、磁性層及び非磁性層に導電性を有するカーボンブラックがそれぞれ含有されるので、磁気記録媒体の磁性層側の表面に帯電した電荷は、磁性層及び非磁性層の中を移動することができる。従って、磁気記録媒体の磁性層側の表面に電荷が溜まることを防ぐことができる。これにより、磁気記録媒体からMRヘッドへの静電気の放電が抑えられ、MRヘッドの静電破壊を抑止することができる。

【0074】

サンプル3、5、7、9、11及び13の電気抵抗値を見てみると、ESD痕の発生が確認されたサンプル2の電気抵抗値よりも大きい値となっている。しかしながら上述したように、サンプル3、5、7、11及び13では、磁性層及び非磁性層にカーボンブラックが含有されているので、磁気記録媒体の帯電量を抑えられ、MRヘッドの静電破壊を抑止することが可能となる。

【0075】

一方、サンプル3〜10と、サンプル11〜14とを比較すると、サンプル3〜10の方が、サンプル11〜14に比べて、C/N特性が良好であることが確認された。これは、上記で説明したように、磁性層に含有されるカーボンブラックの比表面積及び含有量によりもたらされる結果であると考えることができる。

【0076】

サンプル3〜10は、磁性層用塗料2〜5により磁性層が形成されている。磁性層用塗料2〜5に含有されるカーボンブラックの比表面積は、30m2/g以上、130m2/g以下の範囲である。また含有量は磁性層用塗料に含有される強磁性粉末100重量部に対して、5重量部以上、10重量部以下である。一方で、サンプル11〜14は、磁性層用塗料6又は7により磁性層が形成されている。磁性層用塗料6及び7に含有されるカーボンブラックの含有量は、磁性層用塗料2〜5と同様であるが、比表面積は130m2/gより大きい、180m2/gである。

【0077】

このことから、磁性層に含有されるカーボンブラックの比表面積を30m2/g以上、130m2/g以下とし、含有量を磁性層の強磁性粉末100重量部に対して、5重量部以上、10重量部以下とすればよいことがわかる。つまり、磁性層に含有されるカーボンブラックの比表面積及び含有量を上記の範囲に設定することで、MRヘッドの静電破壊を抑止しつつ、良好なC/N特性、つまり良好な電磁変換特性が実現される磁気記録媒体を得ることができる。

【0078】

以上、本発明の実施形態および実施例について説明したが、本発明はこれらに限定されることはなく、本発明の技術的思想に基づいて種々の変形が可能である。

【0079】

例えば、上記した本発明に係る一実施形態であるテープカートリッジが、磁気記録媒体をアースする接地回路を有していてもよい。例えば、ドライブにおけるテープカートリッジの挿入口は金属製である場合が多い。この金属製の挿入口と磁気記録媒体とが電気的に接続されるような接地回路をテープカートリッジに設ける。これにより、磁気記録媒体の磁性層側の表面に帯電した電荷が溜まることをさらに防ぐことができ、MRヘッドの静電破壊を抑止することができる。

【0080】

以上の実施形態では、単一のテープリールに磁気記録媒体を巻装することでテープカートリッジを構成したが、これに限られず、2つのテープリールを備えたテープカートリッジに本発明を適用してもよい。

【0081】

1…テープカートリッジ

2…ドライブ

3…磁気記録媒体

4…テープリール

5…カートリッジ本体

6…カートリッジ装着部

7…磁気ヘッド

8…案内体

9…テープ巻取部

10、20…磁気記録媒体

11…ベースフィルム

12…非磁性層

13…磁性層

14…バックコート層

15、17、19…カーボンブラック

16…無機粒子

18…強磁性粉末

100…テープドライブシステム

【技術分野】

【0001】

本発明は、磁性層を有する磁気記録媒体、磁気記録媒体の製造方法、テープカートリッジ及びテープドライブシステムに関する。

【背景技術】

【0002】

従来より、磁性粉末等を含有する磁性層が表面に設けられた磁気記録媒体が、ビデオテープ、オーディオテープ等として広く知られている。これらの磁気記録媒体に、より多くの情報を記録させるため、記録の高密度化や短波長記録化が進んでいる。

【0003】

また、高密度に情報を記録された記録媒体に対応すべく、AMR(Anisotropic Magneto Resistive)ヘッド、GMR(Giant Magneto Resistive)ヘッド又はTMR(Tunneling Magneto Resistive)ヘッド等の高感度な磁気抵抗効果型磁気ヘッド(MR(magneto resistive)ヘッド)が用いられている。これら磁気抵抗効果型磁気ヘッドは、磁性層表面との間の静電気放電により静電破壊(ESD(electrostatic discharge)破壊)されてしまうことがある。近年、上述した磁気記録媒体に対する高密度記録化や短波長記録化に伴い、磁気抵抗効果型磁気ヘッドに用いられる磁気抵抗効果素子の小型化が進んでおり、磁気抵抗効果型磁気ヘッドの静電破壊は、より大きな問題となっている。

【0004】

磁気抵抗効果型磁気ヘッドの静電破壊を防止するために、磁気記録媒体の磁性層側の表面電気抵抗値を下げ、磁性層側の表面での帯電を抑えることが考えられる。引用文献1では、磁性層中に含有される強磁性粉末の表面をカーボンブラック微粒子で被覆させることで、磁性層側の表面電気抵抗値を低減させている。また引用文献2では、磁性層の下層として形成された下層非記録層に、シリカ粒子の表面にカーボンブラック微粒子を付着させたカーボンブラック被着粒子を内添させることで、磁性層側の表面電気抵抗値を低減させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−260214号公報(段落[0006]、[0010])

【特許文献2】特開2005−4858号公報(段落[0016]、図2)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、強磁性粉末の表面のカーボンブラック微粒子による被覆や、下層非記録層へのカーボンブラック被着粒子の内添では、使用環境によってはESD対策として十分であるとはいえない。例えば静電気が発生しやすい低湿度環境などでは、磁気抵抗効果型磁気ヘッドの静電破壊が発生してしまう場合がある。

【0007】

以上のような事情に鑑み、本発明の目的は、磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる、磁気記録媒体、磁気記録媒体の製造方法、テープカートリッジ及びテープドライブシステムを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の一形態に係る磁気記録媒体は、支持体と、非磁性層と、磁性層とを具備する。

前記支持体は第1の主面を有する。

前記非磁性層は、前記第1の主面上に積層され、無機粒子と第1のカーボンブラックとを含有する。

前記磁性層は、前記非磁性層の上に積層され、強磁性粉末と第2のカーボンブラックとを含有する。

【0009】

上記磁気記録媒体によれば、磁性層及び非磁性層に導電性を有する第1及び第2のカーボンブラックがそれぞれ含有されるので、磁気記録媒体の磁性層側の表面に帯電した電荷は、磁性層及び非磁性層の中を移動することができる。従って、磁気記録媒体の磁性層側の表面に電荷が溜まることを防ぐことができる。これにより、磁気記録媒体から磁気抵抗効果型磁気ヘッドへの静電気の放電が抑えられ、磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる。ここで、第1及び第2のカーボンブラックは、同じカーボンブラックでもよいし、異なるカーボンブラックでもよい。

【0010】

前記第2のカーボンブラックは、30m2/g以上、130m2/g以下の比表面積を有してもよい。前記第2のカーボンブラックの含有量は、前記強磁性粉末100重量部に対して、5重量部以上、10重量部以下であってもよい。ここに言う比表面積とは、粉体の単位質量あたりの表面積である。

【0011】

これにより、磁気抵抗効果型磁気ヘッドの静電破壊を抑止しつつ、良好なC/N(Carrier to Noise ratio)特性、つまり良好な電磁変換特性が実現される磁気記録媒体を得ることができる。

【0012】

前記第1のカーボンブラックの含有量は、前記無機粒子100重量部に対して、20重量部以上、100重量部以下であってもよい。

【0013】

前記磁気記録媒体は、前記第1の主面の反対側の第2の主面に、第3のカーボンブラックを含有するバックコート層をさらに具備してもよい。

【0014】

これにより、磁気記録媒体の磁性層側の表面に帯電した電荷が、磁性層、非磁性層及びバックコート層の中を移動することができる。

【0015】

本発明の一形態に係る磁気記録媒体の製造方法は、支持体の主面に、無機粒子と第1のカーボンブラックとを含有する第1の塗料を塗布することを含む。

前記第1の塗料の上に、強磁性粉末と第2のカーボンブラックとを含有する第2の塗料を塗布する。

【0016】

第1の塗料が第1のカーボンブラックを含有する非磁性層となり、第2の塗料が第2のカーボンブラックを含有する磁性層となる。

【0017】

前記第2の塗料を塗布する工程は、前記第1の塗料が乾燥した後に、前記第2の塗料を塗布してもよい。

【0018】

例えば、第1の塗料が乾燥する前に、第2の塗料が塗布された場合、第1のカーボンブラックが第2の塗料に、又は、第2のカーボンブラックが第1の塗料に入り込んでしまう場合が考えられる。そうすると、第1及び第2の塗料に、定量の第1及び第2のカーボンブラックをそれぞれ含有させたとしても、製造された磁気記録媒体の非磁性層及び磁性層に含有される第1及び第2のカーボンブラックの含有量にはばらつきが発生してしまう。

そこで、上記製造方法では、上記工法を採用することにより、第1及び第2の塗料に含有される定量の第1及び第2のカーボンブラックを、それぞれ含有する非磁性層及び磁性層を有する磁気記録媒体が製造される。これにより、磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる磁気記録媒体を歩留まりよく製造することができる。

【0019】

本発明の一形態に係るテープカートリッジは、磁気記録媒体と、リールと、カートリッジ本体とを具備する。

前記磁気記録媒体は、主面を有する支持体と、前記主面上に積層され無機粒子と第1のカーボンブラックとを含有する非磁性層と、前記非磁性層の上に積層され強磁性粉末と第2のカーボンブラックとを含有する磁性層とを有する。

前記リールは、前記磁気記録媒体が巻装される。

前記カートリッジ本体は、前記リールを回転可能に収容する。

これにより、磁気記録媒体から磁気抵抗効果型磁気ヘッドへの静電気の放電が抑えられ、磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる。

【0020】

本発明の一形態に係るテープドライブシステムは、磁気記録媒体と、ドライブとを具備する。

前記磁気記録媒体は、主面を有する支持体と、前記主面上に積層され無機粒子と第1のカーボンブラックとを含有する非磁性層と、前記非磁性層の上に積層され強磁性粉末と第2のカーボンブラックとを含有する磁性層とを有する。

前記ドライブは、前記磁気記録媒体に記録された信号を再生する磁気抵抗効果型磁気ヘッドを有する。

これにより、磁気記録媒体から磁気抵抗効果型磁気ヘッドへの静電気の放電が抑えられ、磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる。

【発明の効果】

【0021】

以上のように、本発明によれば、磁気抵抗効果型磁気ヘッドの静電破壊を抑止することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態に係るテープドライブシステムを示す模式的な図である。

【図2】本発明の一実施形態に係る磁気記録媒体を示す模式的な断面図である。

【図3】ウェット・オン・ドライ方式が用いられる本発明の一実施形態に係る磁気記録媒体の製造方法を説明するための図である。

【図4】本発明の実施例において説明される各サンプルの磁性層用塗料に含有される各種カーボンブラックの比表面積を示す表である。

【図5】本発明の実施例において説明される各サンプルの磁性用塗料に含有されるカーボンブラックの種類及び含有量を示す表である。

【図6】本発明の実施例において説明される各サンプルの磁性層用塗料と非磁性層用塗料との組み合わせを示す表である。

【図7】本発明の実施例において説明される各サンプルについて行った各種測定及び評価の結果を示す表である。

【発明を実施するための形態】

【0023】

以下、図面を参照しながら、本発明の実施形態を説明する。以降の説明では、材料や方法等について例示しているが、これはその材料や方法等に限られるという意味ではない。

【0024】

[テープドライブシステム]

図1は、本発明の一実施形態に係るテープドライブシステムを示す模式的な図である。テープドライブシステム100は、テープカートリッジ1と、ドライブ2とを有する。

【0025】

テープカートリッジ1は、磁気記録媒体3と、この磁気記録媒体3が巻装されたテープリール4と、テープリール4を回転可能に収容するカートリッジ本体5とを有する。磁気記録媒体3については、本発明の一実施形態に係る磁気記録媒体として、後に詳しく説明する。

【0026】

ドライブ2は、テープカートリッジ1が装着されるカートリッジ装着部6と、磁気ヘッド7とを有している。また、ドライブ2は、テープカートリッジ1から引き出された磁気記録媒体3を磁気ヘッド7に案内する、例えば複数のガイドピンやガイドローラ等の案内体8を有する磁気記録媒体案内機構を有している。磁気ヘッド7は、図示しない記録ヘッド部及び再生ヘッド部を有している。記録ヘッド部は磁気記録媒体に信号を記録する。再生ヘッド部は磁気抵抗効果素子(MR素子)を有しており、磁気記録媒体に記録された信号を再生する。上記MR素子としては、例えば、AMR素子、GMR素子、又はTMR素子等が用いられる。

【0027】

本実施形態のテープドライブシステム100では、テープリール4と対になるテープ巻取部9がテープカートリッジ1外に配置され、テープリール4とテープ巻取部9との間を、磁気ヘッド7を介して、磁気記録媒体3が往復移行するようになっている。これにより、磁気ヘッド7による信号の記録再生が行われる。

【0028】

[磁気記録媒体]

図2は、本発明の一実施形態に係る磁気記録媒体を示す模式的な断面図である。磁気記録媒体10は、ベースフィルム11と、ベースフィルム11の一方の主面上に積層された非磁性層12と、非磁性層12の上に積層された磁性層13とを含む。また、ベースフィルム11は、非磁性層12及び磁性層13が積層された主面の反対側の主面に積層されたバックコート層14を有している。

【0029】

[ベースフィルム]

ベースフィルム11としては、典型的には、プラスチックフィルムが用いられる。プラスチックフィルムとしては、例えば、ポリエステル類、ポリオレフィン類、セルロース誘導体、ビニル系樹脂等が挙げられる。ポリエステル類としては、ポリエチレンテレフタレート、ポリエチレンナフタレート等がある。ポリオレフィン類としては、ポリエチレン、ポリプロピレン等がある。セルロース誘導体としては、セルローストリアセテート、セルロースダイアセテート、セルロースアセテートブチレート等がある。ビニル系樹脂としては、ポリ塩化ビニル、ポリ塩化ビニリデン等がある。その他、プラスチックフィルムとして、ポリカーボネート、ポリイミド、ポリアミド、ポリアミドイミド等が用いられてもよい。

上記のプラスチックフィルムの他に、ベースフィルム11として、アルミニウム、銅、チタン等の金属又は合金、紙、セラミックス、単結晶シリコン等が用いられてもよい。また、本実施形態では、フィルム状の形態を有するベースフィルム11が用いられるが、これに限られることなく、例えばテープ、シート、ディスク、カード、ドラム等の形態を有するものが用いられてもよい。

【0030】

[非磁性層]

非磁性層12は、カーボンブラック15と、無機粒子16と、図示しない結合剤及び各種任意の添加物とを含有する。

【0031】

非磁性層12に含有される無機粒子16としては、例えばシリカ、酸化チタン、アルミナ、α−酸化鉄、炭酸カルシウム等が挙げられる。無機粒子16の形状としては、針状、球状又は板状等が挙げられる。

【0032】

非磁性層12に含有されるカーボンブラック15としては、例えば、ファーネスブラック、サーマルブラック、アセチレンブラック、チャンネルブラック、ランプブラック等が挙げられる。これらのカーボンは単独で用いてもよく、組み合わせて用いてもよい。また、カーボンは分散剤等により表面処理を施したり、樹脂でグラファイト化を施したり、表面の一部をグラファイト化したものを用いてもよい。

【0033】

非磁性層12中におけるカーボンブラック15の含有量は、無機粒子16を100重量部としたとき、20〜100重量部とする。これにより、磁気記録媒体10の良好な表面平滑性が実現されるとともに、磁性層13側の表面電気抵抗値の低減化が図られ、MRヘッドのような高感度の磁気ヘッドに対しての静電破壊が抑止される。

【0034】

非磁性層12に含有される結合剤としては、種々のバインダー樹脂を用いることができ、例えば、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−酢酸ビニル−ビニルアルコール共重合体、塩化ビニル−酢酸ビニル−マレイン酸共重合体、塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−アクリロニトリル共重合体、アクリル酸エステル−アクリロニトリル共重合体、アクリル酸エステル−塩化ビニリデン共重合体、メタクリル酸−塩化ビニリデン共重合体、メタクリル酸エステル−スチレン共重合体、熱可塑性ポリウレタン樹脂、フェノキシ樹脂、ポリフッ化ビニル、塩化ビニリデン−アクリロニトリル共重合体、ブタジエン−アクリロニトリル共重合体、アクリロニトリル−ブタジエン−メタクリル酸共重合体、ポリビニルブチラール、セルロース誘導体、スチレン−ブタジエン共重合体、ポリエステル樹脂、フェノール樹脂、エポキシ樹脂、熱硬化性ポリウレタン樹脂、尿素樹脂、メラミン樹脂、アルキド樹脂、尿素−ホルムアルデヒト樹脂またはこれらの混合物等が挙げられる。

これらの中で、ポリウレタン樹脂、ポリエステル樹脂、又はアクリロニトリル−ブタジエン共重合体等は、柔軟性を付与するとされており、セルロース誘導体、フェノール樹脂、又はエポキシ樹脂等は、剛性を付与するものとされている。これらの混合物が結合剤として用いられた場合、これに例えばイソシアネート化合物を架橋剤として含ませることで、耐久性を向上させたりしてもよい。

【0035】

非磁性層12に含有される各種任意の添加物としては、例えば分散剤、潤滑剤、研磨剤、帯電防止剤又は防錆剤等が挙げられる。これらは、必要に応じて非磁性層12に含有される。

【0036】

上記の非磁性層12を形成するために用いられる溶剤としては、塗料調整用溶剤であればどのようなものが用いられてもよく、例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン系溶媒、酢酸メチル、酢酸エチル、酢酸ブチル、乳酸エチル、酢酸グリコールモノエチルエステル等のエステル系溶剤、グリコールモノエチルエーテル、ジオキサン等のグリコールエーテル系溶剤、ベンゼン、トルエン、キシレン等の芳香族炭化水素系溶剤、メチレンクロライド、エチレンクロライド、四塩化炭素、クロロホルム、エチレンクロロヒドリン、ジクロロベンゼン等の有機塩素化合物系溶剤が挙げられる。

【0037】

非磁性層12の厚みは限定されないが、例えば非磁性層12の厚みが3μm以下であれば、磁気記録媒体10の磁性層13側の表面電気抵抗値が低減されるとともに、磁気記録媒体10の薄層化が図られる。また、外部から力が加えられた場合に、磁気記録媒体10の応力による変化が抑制される。

【0038】

[磁性層]

磁性層13は、カーボンブラック17と、強磁性粉末18と、図示しない結合剤とを含有する。

【0039】

磁性層13に含有される強磁性粉末18としては、例えば、強磁性酸化鉄、強磁性二酸化クロム、強磁性合金、又は窒化鉄等の粉末が挙げられるが、これに限られない。

【0040】

磁性層13に含有される結合剤としては、非磁性層12に含有されるバインダー樹脂として例示されたものが、いずれも用いられてよい。

【0041】

磁性層13に含有されるカーボンブラック17としては、非磁性層12に含有されるカーボンブラック15として例示されたものがいずれも用いられてよい。また、カーボンブラック15と同様のカーボンブラックが、カーボンブラック17として磁性層13に含有されてもよい。又は、カーボンブラック15と異なるカーボンブラックが、カーボンブラック17として磁性層13に含有されてもよい。

【0042】

磁性層13及び非磁性層12に導電性を有するカーボンブラック17及び15がそれぞれ含有されるので、磁気記録媒体10の磁性層13側の表面に帯電した電荷は、磁性層13及び非磁性層12の中を移動することができる。従って、磁気記録媒体10の磁性層13側の表面に電荷が溜まることを防ぐことができる。これにより、磁気記録媒体10からMRヘッドへの静電気の放電が抑えられ、MRヘッドの静電破壊を抑止することができる。

【0043】

磁性層13中におけるカーボンブラック17の比表面積は、30m2/g以上、130m2/g以下とする。例えば、粒径20nm、比表面積110m2/gのカーボンブラック17を用いることができる。また、磁性層13中におけるカーボンブラック17の含有量は、強磁性粉末18を100重量部としたとき、5重量部以上、10重量部以下とする。

【0044】

磁性層13に含有されるカーボンブラック17の比表面積が上記の範囲より小さく、又は、含有量が上記の範囲より少ない場合、磁性層13側の表面に電荷が溜まってしまい、MRヘッドの静電破壊を抑止できない場合がある。一方、磁性層13に、比表面積が上記の範囲より大きいカーボンブラックが含有されたり、カーボンブラックの含有量が上記の範囲より多い場合、磁気記録媒体の導電性が高くなりすぎることがある。そうすると、テープカートリッジが有するテープリールや、テープドライブシステムが有するガイド等に帯電した電荷が磁気記録媒体を通して、MRヘッドに放電されてしまう場合がある。

また、比表面積が上記の範囲より大きいカーボンブラックが含有されることで、磁性層13の強磁性粉末18の磁場配向が不十分となり良好な角型比が得られない等の理由により、磁性層13の磁気特性が低下することも考えられる。磁性層13の磁気特性の低下は、C/N特性の低下、つまり電磁変換特性の低下に繋がる。

【0045】

しかしながら、磁性層13中におけるカーボンブラック17の比表面積及び含有量をそれぞれ上記の範囲に設定することで、MRヘッドの静電破壊を抑止しつつ、良好なC/N特性、つまり良好な電磁変換特性が実現される磁気記録媒体を得ることができる。

【0046】

上記の磁性層13を形成するために用いられる溶剤としては、非磁性層12に用いられる塗料調整用溶剤として例示されたものが、いずれも用いられてよい。

【符号の説明】

【0047】

磁性層13の厚みは限定されないが、典型的には0.2μm以下である。磁性層13の厚みを薄くすることで、磁気記録媒体10における短波出力及びC/N特性の向上が図られる。

【0048】

[バックコート層]

バックコート層14は、カーボンブラック19と、図示しない結合剤、無機粒子、及び各種任意の添加物を含有する。これらは、上記の説明で例示されたようなものであれば、どのようなものが用いられてもよい。

【0049】

バックコート層14が、カーボンブラック19を含有することにより、磁気記録媒体10の磁性層13側の表面に帯電した電荷が、磁性層13、非磁性層12、及びバックコート層14の中を移動することができる。

【0050】

また磁気記録媒体10は、テープリールに巻装される場合、テープリールを中心として何層にも重ねられる。このとき、磁性層13の表面にはバックコート層14が重ねられる。従って、表面平滑性のよいバックコート層14が形成されることで、テープリールへの巻装時における磁性層13の表面平滑性を維持することができる。また、磁気記録媒体10の走行時において、例えばドライブのガイドローラ等と磁気記録媒体10との接触による抵抗や摩擦が問題となる場合がある。しかしながら、バックコート層14が形成されることにより、抵抗を低減させ磁気記録媒体10の走行性を良好に維持することができる。また、摩擦による磁気記録媒体10の劣化を防ぐことができる。

【0051】

また、磁気記録媒体10のバックコート層14が積層される側の主面に、バックコート層14に代えて、非磁性層12及び磁性層13が積層されてもよい。この場合、磁気記録媒体10の両主面に信号が記録されることになるので、大容量の信号を記録することができる。

【0052】

[磁気記録媒体の製造方法]

本発明の一実施形態に係る磁気記録媒体の製造方法を説明する。まず、所定のベースフィルムを用意する。次に、非磁性層用及び磁性層用の塗料を用意する。これらの塗料は、上述した非磁性層及び磁性層に含有される材料を、所定の溶剤とともに混練分散して調整する。混練する方法としては、例えば、連続二軸混練機(エクストルーダー)、コニーダー、加圧ニーダー等を用いる方法が挙げられる。

【0053】

次に、ベースフィルムの主面に非磁性層用の塗料が塗布され、その上に磁性層用の塗料が塗布される。非磁性層用及び磁性層用の塗料を塗布する方法としては、例えば、グラビアコート、押出コート、エアードクターコート、リバースロールコート等の塗布方法が挙げられる。

【0054】

本実施形態に係る磁気記録媒体の製造方法では、ベースフィルムの主面に塗布された非磁性層用の塗料が乾燥した後に、磁性層用の塗料が塗布される、いわゆるウェット・オン・ドライ方式が用いられる。

【0055】

図3は、ウェット・オン・ドライ方式が用いられる本実施形態に係る磁気記録媒体の製造方法を説明するための図である。図3では、図2で説明されているものと同様な材料については、同じ符号が用いられている。

【0056】

ウェット・オン・ウェット方式により、磁気記録媒体20が製造された場合、非磁性層12のカーボンブラック15が磁性層13に、又は、磁性層13のカーボンブラック17が非磁性層12に入り込んでしまう場合が考えられる。そうすると、非磁性層12用及び磁性層13用の塗料に、定量のカーボンブラック15及び17をそれぞれ含有させたとしても、製造された磁気記録媒体20の非磁性層12及び磁性層13に含有されるカーボンブラック15及び17の含有量にはばらつきが発生してしまう。

しかしながら、本実施形態ではウェット・オン・ドライ方式が用いられるので、非磁性層12用及び磁性層13用の塗料に含有される定量のカーボンブラック15及び17を、それぞれ含有する非磁性層12及び磁性層13を有する磁気記録媒体20が製造される。これにより、MRヘッドのような高感度の磁気ヘッドに対しての静電破壊を抑止することができる磁気記録媒体20を歩留まりよく製造することができる。

【0057】

なお、非磁性層12及び磁性層13の間でのカーボンブラックの混入が生じない範囲において、あるいは、目的とするテープ特性が得られる範囲において、磁性層13の塗布方式としてウェット・オン・ウェット方式が用いられてもよい。

【0058】

バックコート層は、上記の混練方法により調整されたバックコート層用の塗料が、同じく上記の塗布方法によってベースフィルムに塗布されることで形成される。

【実施例】

【0059】

本発明の実施例について説明するためにサンプル1〜14を製造した。サンプル1〜14の製造は以下に示す通りである。

【0060】

まず、以下の組成に従って磁性層を構成するベース塗料を調整した。このベース塗料に、図4に示す比表面積を有するカーボンブラックを所定量含有することで、後述する磁性用塗料2〜7を作製した。図5に、各磁性用塗料に含有されるカーボンブラックの種類及び含有量を示す。ここで、上記ベース塗料にカーボンブラックを含有しない塗料を磁性用塗料1とした。

【0061】

[磁性層用ベース塗料の組成]

微細強磁性粉末:100重量部

(鉄―コバルト合金系メタル磁性粉末(平均長軸長0.10μm))

第一の結合剤:9重量部

(塩化ビニル系共重合体(平均重合度300))

第二の結合剤:9重量部

(ポリエステル系ポリウレタン樹脂(量平均分子量41200、Tg40℃))

無機粉末(研磨剤):8重量部

(α―アルミナ(粒径200nm、比表面積11.1m2/g))

潤滑剤:ステアリン酸:1重量部

ステアリン酸ブチル:2重量部

溶剤:メチルエチルケトン:20重量部

トルエン:20重量部

シクロヘキサノン:10重量部

【0062】

上記の微細強磁性粉末、結合剤、無機粉末、潤滑剤と、選定されたカーボンブラックとをニーダーで混練処理し、さらにメチルエチルケトン、トルエン、シクロヘキサノンで希釈した後、サンミドル分散し、磁性層用塗料とした。その後、ポリイソシアネート(日本ポリウレタン製硬化剤「コロネートL」)を4重量部添加し、攪拌して磁性層用塗料を調整した。

【0063】

次に、非磁性層用の塗料を調整した。

[非磁性層用塗料の組成]

第一の無機粒子:α―酸化鉄(針状、平均長軸長0.1μm):95重量部

第二の無機粒子:球状α―Al2O3(粒径100nm、比表面積48m2/g)):5重量部

第一の結合剤:塩化ビニル系共重合体(平均重合度300):9重量部

第二の結合剤:ポリエステル系ポリウレタン樹脂(量平均分子量41200、Tg40℃)):9重量部

潤滑剤:ブチルステアレート:2重量部

溶剤:メチルエチルケトン:70重量部

トルエン:70重量部

シクロヘキサノン:40重量部

カーボンブラック(粒径100nm、比表面積110m2/g):20、又は100重量部

【0064】

上記の無機粒子、結合剤、潤滑剤、カーボンブラックをニーダーで混練処理し、さらにメチルエチルケトン、トルエン、シクロヘキサノンで希釈した後、サンミドル分散し、非磁性層用塗料とした。その後、ポリイソシアネート(日本ポリウレタン製硬化剤「コロネートL」)を3重量部添加し、攪拌して非磁性層用塗料を調整した。ここで、組成表に示すように、カーボンブラックが20重量部含有されているものと、100重量部含有されているものの2種類の非磁性層用塗料を調整した。

【0065】

図6は、磁性層用塗料1〜7と2種類の非磁性層用塗料との組み合わせを示す表である。図6に示す組み合わせの磁性層用塗料及び非磁性層用塗料を用いて、以下のようにサンプル1〜14を製造した。

【0066】

ベースフィルムとして、厚みが5.0μmのポリエチレンテレフタレートフィルムを用意し、この上に、まず非磁性層用塗料を厚みが1.0μmになるように塗布し、続いて磁性層用塗料を厚みが0.1μmになるように塗布した。その後、磁場配向処理を行い、乾燥させて巻取りした。さらにカレンダー処理を施し、硬化処理してからバックコート層用塗料を、非磁性層及び磁性層とは反対側のフィルム面に塗布して、厚みが0.6μmとなるバックコート層を形成した。バックコート層用塗料は、下記組成のバックコート層用塗料へポリイソシアネート(日本ポリウレタン製硬化剤「コロネートL」)10重量部を添加し、攪拌して調整した。

【0067】

[バックコート層用塗料の組成]

無機粉末(カーボンブラック、粒径40nm):100重量部

第一の結合剤:ポリエステル系ポリウレタン樹脂(量平均分子量71200):13重量部

第二の結合剤:フェノキシ樹脂(平均重合度100):43重量部

第三の結合剤:ニトロセルロース樹脂(平均重合度90):10重量部

溶剤:メチルエチルケトン:500重量部

トルエン:500重量部

【0068】

このようにして図6に示す組み合わせごとに得られた広幅のテープを、1/2インチ幅にスリットした。またスリットしたテープを1/2インチワンリールカートリッジ(LTO(Linear Tape Open)フォーマット)に820m組み込んだ。これらスリットしたテープ及びこのテープを組み込んだカートリッジを、それぞれサンプル1〜14とした。

【0069】

製造されたサンプル1〜14について、それぞれの磁性層側の表面の電気抵抗値を測定した。また、走行特性及び電磁変換特性を評価した。図7は、測定及び評価の結果を示す表である。各測定方法及び評価方法を以下に示す。

【0070】

[電気抵抗値]

電極間距離25.4mmの一対の平行電極上に、磁気記録媒体の磁性層側を接触させ、磁気記録媒体の両端に80gfの荷重を加えた。この状態で電極間にDC100Vの電圧を印加し、超絶縁抵抗計により抵抗を測定した。得られた抵抗値を電極間の磁気記録媒体の面積で除した値を電気抵抗値とした。

【0071】

[走行特性]

LTOドライブ(HP(Hewlett-Packard)社製)を使用し、温度20℃及び相対湿度10%RH(Relative Humidity)の環境で全長を2500パス走行させ、その後のMRヘッド素子表面をSEM(Scanning Electron Microscope)(走査型電子顕微鏡)で観察した。MRヘッド素子表面にESD痕と呼ばれる金属膜素子の溶解痕が確認されなかったものを良好(○)、確認されたものを不良(×)として評価した。

【0072】

[電磁変換特性]

各サンプル1〜14に対し、記録用磁気ヘッド(MIG(metal in gap)、ギャップ0.15μm)を用いて、波長0.3μmの信号を記録後、再生用ヘッドにMRヘッド(ギャップ0.2μm)を用いて信号再生を行った。なお、各単一周波数の出力及び再生された信号から±2MHzのところをノイズレベルとした際のC/N特性を評価した。図7に示すC/N値は、磁性層用塗料1及びカーボンブラック15重量部を含有する非磁性層用塗料により製造された磁気記録媒体のC/N値を0.0dBとしたときの相対値である。

【0073】

サンプル1及び2については、図7に示すように、いずれもMRヘッド素子表面にESD痕の発生が確認された。磁性層用塗料1にカーボンブラックが含有されていないので、磁性層の表面に帯電した電荷が溜まってしまい、その電荷によるMRヘッドへの放電が発生したものと考えられる。

一方、サンプル3〜14については、MRヘッド素子表面にESD痕は発生せず、良好な走行特性が得られた。サンプル3〜14は、磁性層及び非磁性層に導電性を有するカーボンブラックがそれぞれ含有されるので、磁気記録媒体の磁性層側の表面に帯電した電荷は、磁性層及び非磁性層の中を移動することができる。従って、磁気記録媒体の磁性層側の表面に電荷が溜まることを防ぐことができる。これにより、磁気記録媒体からMRヘッドへの静電気の放電が抑えられ、MRヘッドの静電破壊を抑止することができる。

【0074】

サンプル3、5、7、9、11及び13の電気抵抗値を見てみると、ESD痕の発生が確認されたサンプル2の電気抵抗値よりも大きい値となっている。しかしながら上述したように、サンプル3、5、7、11及び13では、磁性層及び非磁性層にカーボンブラックが含有されているので、磁気記録媒体の帯電量を抑えられ、MRヘッドの静電破壊を抑止することが可能となる。

【0075】

一方、サンプル3〜10と、サンプル11〜14とを比較すると、サンプル3〜10の方が、サンプル11〜14に比べて、C/N特性が良好であることが確認された。これは、上記で説明したように、磁性層に含有されるカーボンブラックの比表面積及び含有量によりもたらされる結果であると考えることができる。

【0076】

サンプル3〜10は、磁性層用塗料2〜5により磁性層が形成されている。磁性層用塗料2〜5に含有されるカーボンブラックの比表面積は、30m2/g以上、130m2/g以下の範囲である。また含有量は磁性層用塗料に含有される強磁性粉末100重量部に対して、5重量部以上、10重量部以下である。一方で、サンプル11〜14は、磁性層用塗料6又は7により磁性層が形成されている。磁性層用塗料6及び7に含有されるカーボンブラックの含有量は、磁性層用塗料2〜5と同様であるが、比表面積は130m2/gより大きい、180m2/gである。

【0077】

このことから、磁性層に含有されるカーボンブラックの比表面積を30m2/g以上、130m2/g以下とし、含有量を磁性層の強磁性粉末100重量部に対して、5重量部以上、10重量部以下とすればよいことがわかる。つまり、磁性層に含有されるカーボンブラックの比表面積及び含有量を上記の範囲に設定することで、MRヘッドの静電破壊を抑止しつつ、良好なC/N特性、つまり良好な電磁変換特性が実現される磁気記録媒体を得ることができる。

【0078】

以上、本発明の実施形態および実施例について説明したが、本発明はこれらに限定されることはなく、本発明の技術的思想に基づいて種々の変形が可能である。

【0079】

例えば、上記した本発明に係る一実施形態であるテープカートリッジが、磁気記録媒体をアースする接地回路を有していてもよい。例えば、ドライブにおけるテープカートリッジの挿入口は金属製である場合が多い。この金属製の挿入口と磁気記録媒体とが電気的に接続されるような接地回路をテープカートリッジに設ける。これにより、磁気記録媒体の磁性層側の表面に帯電した電荷が溜まることをさらに防ぐことができ、MRヘッドの静電破壊を抑止することができる。

【0080】

以上の実施形態では、単一のテープリールに磁気記録媒体を巻装することでテープカートリッジを構成したが、これに限られず、2つのテープリールを備えたテープカートリッジに本発明を適用してもよい。

【0081】

1…テープカートリッジ

2…ドライブ

3…磁気記録媒体

4…テープリール

5…カートリッジ本体

6…カートリッジ装着部

7…磁気ヘッド

8…案内体

9…テープ巻取部

10、20…磁気記録媒体

11…ベースフィルム

12…非磁性層

13…磁性層

14…バックコート層

15、17、19…カーボンブラック

16…無機粒子

18…強磁性粉末

100…テープドライブシステム

【特許請求の範囲】

【請求項1】

第1の主面を有する支持体と、

前記第1の主面上に積層され、無機粒子と第1のカーボンブラックとを含有する非磁性層と、

前記非磁性層の上に積層され、強磁性粉末と第2のカーボンブラックとを含有する磁性層と

を具備する磁気記録媒体。

【請求項2】

請求項1に記載の磁気記録媒体であって、

前記第2のカーボンブラックは、30m2/g以上、130m2/g以下の比表面積を有する

磁気記録媒体。

【請求項3】

請求項2に記載の磁気記録媒体であって、

前記第2のカーボンブラックの含有量は、前記強磁性粉末100重量部に対して、5重量部以上、10重量部以下である

磁気記録媒体。

【請求項4】

請求項3に記載の磁気記録媒体であって、

前記第1のカーボンブラックの含有量は、前記無機粒子100重量部に対して、20重量部以上、100重量部以下である

磁気記録媒体。

【請求項5】

請求項4に記載の磁気記録媒体であって、

前記支持体は、前記第1の主面の反対側に第2の主面を有し、

前記磁気記録媒体は、第3のカーボンブラックを含有するバックコート層をさらに具備し、

前記バックコート層は、前記第2の主面上に積層される磁気記録媒体。

【請求項6】

支持体の主面に、無機粒子と第1のカーボンブラックとを含有する第1の塗料を塗布し、

前記第1の塗料の上に、強磁性粉末と第2のカーボンブラックとを含有する第2の塗料を塗布する

磁気記録媒体の製造方法。

【請求項7】

請求項6に記載の磁気記録媒体の製造方法であって、

前記第2の塗料を塗布する工程は、前記第1の塗料が乾燥した後に、前記第2の塗料を塗布する

磁気記録媒体の製造方法。

【請求項8】

主面を有する支持体と、前記主面上に積層され無機粒子と第1のカーボンブラックとを含有する非磁性層と、前記非磁性層の上に積層され強磁性粉末と第2のカーボンブラックとを含有する磁性層とを有する磁気記録媒体と、

前記磁気記録媒体が巻装されたリールと、

前記リールを回転可能に収容したカートリッジ本体と

を具備するテープカートリッジ。

【請求項9】

主面を有する支持体と、前記主面上に積層され無機粒子と第1のカーボンブラックとを含有する非磁性層と、前記非磁性層の上に積層され強磁性粉末と第2のカーボンブラックとを含有する磁性層とを有する磁気記録媒体と、

前記磁気記録媒体に記録された信号を再生する磁気抵抗効果素子からなる再生ヘッド部を含む磁気ヘッドを有するドライブと

を具備するテープドライブシステム。

【請求項1】

第1の主面を有する支持体と、

前記第1の主面上に積層され、無機粒子と第1のカーボンブラックとを含有する非磁性層と、

前記非磁性層の上に積層され、強磁性粉末と第2のカーボンブラックとを含有する磁性層と

を具備する磁気記録媒体。

【請求項2】

請求項1に記載の磁気記録媒体であって、

前記第2のカーボンブラックは、30m2/g以上、130m2/g以下の比表面積を有する

磁気記録媒体。

【請求項3】

請求項2に記載の磁気記録媒体であって、

前記第2のカーボンブラックの含有量は、前記強磁性粉末100重量部に対して、5重量部以上、10重量部以下である

磁気記録媒体。

【請求項4】

請求項3に記載の磁気記録媒体であって、

前記第1のカーボンブラックの含有量は、前記無機粒子100重量部に対して、20重量部以上、100重量部以下である

磁気記録媒体。

【請求項5】

請求項4に記載の磁気記録媒体であって、

前記支持体は、前記第1の主面の反対側に第2の主面を有し、

前記磁気記録媒体は、第3のカーボンブラックを含有するバックコート層をさらに具備し、

前記バックコート層は、前記第2の主面上に積層される磁気記録媒体。

【請求項6】

支持体の主面に、無機粒子と第1のカーボンブラックとを含有する第1の塗料を塗布し、

前記第1の塗料の上に、強磁性粉末と第2のカーボンブラックとを含有する第2の塗料を塗布する

磁気記録媒体の製造方法。

【請求項7】

請求項6に記載の磁気記録媒体の製造方法であって、

前記第2の塗料を塗布する工程は、前記第1の塗料が乾燥した後に、前記第2の塗料を塗布する

磁気記録媒体の製造方法。

【請求項8】

主面を有する支持体と、前記主面上に積層され無機粒子と第1のカーボンブラックとを含有する非磁性層と、前記非磁性層の上に積層され強磁性粉末と第2のカーボンブラックとを含有する磁性層とを有する磁気記録媒体と、

前記磁気記録媒体が巻装されたリールと、

前記リールを回転可能に収容したカートリッジ本体と

を具備するテープカートリッジ。

【請求項9】

主面を有する支持体と、前記主面上に積層され無機粒子と第1のカーボンブラックとを含有する非磁性層と、前記非磁性層の上に積層され強磁性粉末と第2のカーボンブラックとを含有する磁性層とを有する磁気記録媒体と、

前記磁気記録媒体に記録された信号を再生する磁気抵抗効果素子からなる再生ヘッド部を含む磁気ヘッドを有するドライブと

を具備するテープドライブシステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−170639(P2010−170639A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−14726(P2009−14726)

【出願日】平成21年1月26日(2009.1.26)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年1月26日(2009.1.26)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]