管継手構造及び繊維強化プラスチック管

【課題】管体同士の連結しやすさと、一旦連結した管体同士の抜けにくさを両立すること。

【解決手段】挿し側管体3の挿し口4に、その先端側から奥側に向かって、挿し口4の外径を縮径する逆テーパ6を形成するとともに、受け側管体1の受け口2に、この逆テーパ6と当接する環状のシール片9を設ける。この逆テーパ6を形成したことで、受け口2に挿し口4を挿し込む際は、その挿し込み量が多くなるほど、受け口2の内面と挿し口4の外面との間の隙間が拡がる。このため、各シール片9における接触抵抗が挿し込み量の増大とともに次第に小さくなって、この挿し込みをスムーズに行うことができる。また、挿し側管体3に引き抜き力が作用した際は、逆テーパ6により、挿し込み側に倒れ込んだシール片9に管軸心向きの力が作用する。このため、このシール片9をスムーズに引き起こすことができ、速やかに抜け止め作用が発揮される。

【解決手段】挿し側管体3の挿し口4に、その先端側から奥側に向かって、挿し口4の外径を縮径する逆テーパ6を形成するとともに、受け側管体1の受け口2に、この逆テーパ6と当接する環状のシール片9を設ける。この逆テーパ6を形成したことで、受け口2に挿し口4を挿し込む際は、その挿し込み量が多くなるほど、受け口2の内面と挿し口4の外面との間の隙間が拡がる。このため、各シール片9における接触抵抗が挿し込み量の増大とともに次第に小さくなって、この挿し込みをスムーズに行うことができる。また、挿し側管体3に引き抜き力が作用した際は、逆テーパ6により、挿し込み側に倒れ込んだシール片9に管軸心向きの力が作用する。このため、このシール片9をスムーズに引き起こすことができ、速やかに抜け止め作用が発揮される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、管体同士を連結する管継手構造、及び、この管継手構造を採用した繊維強化プラスチック管に関する。

【背景技術】

【0002】

電力ケーブルや通信ケーブル等の地中埋設工事においては、繊維強化プラスチック(FRP)管等の管体を連結しながら地中に敷設し、敷設した管内に前記電力ケーブル等が引き通される。この敷設作業をスムーズに行うために、管体には、小さな挿し込み力で連結できるという連結特性と、一旦連結した後は、管体同士が容易に抜けないという耐引き抜き特性が要求される。

【0003】

この管体同士の連結方法として、例えば特許文献1には、受け側管体の受け口(ソケット)の内面に、軸心向きに起立し、挿し込み方向の奥側に傾斜する環状のシール片を設け、この受け口に挿し側管体の挿し口を挿し込む構成が開示されている。同文献の第1図等に示すように、このシール片は、管軸方向に複数個並べて設けられ、その内径は挿し口の外径よりも若干小さめに形成されている。

【0004】

このシール片を設けた受け側管体の受け口に前記挿し口を挿し込むと、前記シール片の内径側端部と挿し口が当接して、同文献の第2図に示すように、このシール片が挿し口の挿し込み方向に倒れ込むように変形する。この変形に伴ってシール片の内径が拡径し、挿し口がシール片と当接しつつ同軸に挿し込まれる。

【0005】

その一方で、管体同士を連結した状態において、挿し側管体に引き抜き力が作用すると、図6(a)及び(b)に示すように、挿し口4によって、挿し込み方向(同図の左方向)に倒れ込んだシール片9が、受け口2の先端側(同図の右方向)に引き起こされる(同図中の矢印sを参照)。そして、引き起こされたシール片9は、受け口2の内面と挿し口4の外面との間に噛み込まれた状態となる。この噛み込みによって、挿し側管体の引き抜きに要する力が大きく増大し、この挿し側管体の抜け止め作用が発揮される。

【0006】

この挿し口4として、挿し口4の先端に向かうほど外径が縮径する先細の順テーパ形状のものや(図6(a)を参照)、軸方向の外径が一定のストレート形状のもの(図6(b)を参照)を適宜採用し得る。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭59−180193号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に示す管継手構造のように、挿し口4にその先端側から奥側に向かって、挿し口4の外径を拡径する順テーパ10が形成されている場合、挿し込み量が大きくなるほど、挿し口4と当接するシール片9の数が増えるとともに、挿し口4の外径が次第に大きくなるため、挿し口4とシール片9との接触抵抗(当接力)が次第に大きくなる。また、挿し口4がストレート形状の場合、挿し込み量が大きくなるほど、挿し口4と当接するシール片9の数が増えるため、挿し口4とシール片9との接触抵抗が、その当接の数に対応して段階的に大きくなる。すなわち、いずれの場合においても、挿し込みに伴ってトータルの接触抵抗が増大し、挿し口4の挿し込みがスムーズにできないことがある。

【0009】

そこで、この発明は、一旦連結した管体同士の抜け止め作用を確保しつつ、管体同士を容易に連結し得るようにすることを課題とする。

【課題を解決するための手段】

【0010】

前記課題を解決するため、この発明は、受け側管体の受け口の内面に、軸心向きに起立する環状のシール片を設け、前記受け口に挿し側管体の挿し口を挿し込む際に、前記シール片が前記挿し口との当接によって挿し込み方向の奥側に倒れ込むように変形して、前記シール片の内径が拡径し、前記挿し口が挿し込まれる一方で、前記挿し側管体に引き抜き力が作用した際に、挿し込み方向の奥側に倒れ込んだシール片が前記受け口先端側に引き起こされ、この引き起こしに伴ってこのシール片が受け口内面と挿し口外面との間に噛み込まれた状態となって、前記挿し側管体の抜け止めがなされるようにした管継手構造において、挿し口先端側から奥側に向かって、前記挿し口の外径を縮径する逆テーパを形成する構成を採用した。

【0011】

このように逆テーパを形成すると、管体同士の連結作業をスムーズに行うことができる。すなわち、前記挿し口が逆テーパ形状の場合、その挿し込み量が多くなるほど挿し口と当接するシール片の数が増えるものの、挿し込みに伴って挿し口の外径が次第に小さくなるため、挿し口と各シール片との接触抵抗が次第に小さくなる。このため、背景技術の特許文献1の構成と比較して、この挿し込みに伴うトータルの接触抵抗の増大を極力抑制することができる。このため、挿し口の挿し込みをスムーズに行うことができる。

【0012】

その一方で、この逆テーパを形成した場合においても、一旦連結した管体同士の抜け止め作用は確保されている。特許文献1の構成と比較すると、テーパの形状が順テーパと逆テーパで異なるだけであって、この逆テーパとシール片との間の当接力(引き抜き力)は、トータルとしてそれほど変わらないためである。

【0013】

このように逆テーパとすると、抜け止め作用を速やかに発揮し得るメリットもある。すなわち、逆テーパとシール片との摩擦が、このシール片の引き起こし方向(管軸心方向)に作用し、図6(a)及び(b)に示した順テーパ及びストレート形状の場合と比較して、その引き起こしが一層効果的になされる。このため、管体同士の抜け止め作用が一層速やかに、かつ、確実に発揮される。

【0014】

さらに、シール片の先端(かえし部分)が逆テーパ端部のエッジ部に当接して、このエッジ部がシール片に食い込むことにより、引き抜きに要する力が一層増大する。このため、逆テーパによる抜け止め作用のさらなる向上が期待できる。

【0015】

前記構成に示す管継手構造は、繊維強化プラスチック(FRP)管に用いるのが適している。

【0016】

このFRP管は、水道管等に一般的に用いられる鋳鉄管と比較して大幅に軽量であり、電気ケーブルや通信ケーブルを敷設する際に用いられることが多い。このような用途においては、管体同士の連結部に大きな力が作用しにくく、前記構成に係る管継手構造のように、単にシール片を介して両管体同士を連結した簡便な構成であっても、連結強度や水密性等の面でトラブルが生じにくいためである。また、管継手にシール片を介することによって、この管継手に可撓性をもたせることができ、地盤に浮き沈みが生じて管継手に若干の撓みが生じたとしても、その連結状態を維持することができる。

【発明の効果】

【0017】

この発明は、受け側管体の受け口内面に円環状のシール片を設け、この受け口に、先端に逆テーパを形成した挿し側管体の挿し口を挿し込むようにした。この挿し口の挿し込みに際しては、シール片と挿し口との接触抵抗が、先細の順テーパを形成した挿し口と比較して、その挿し込みに伴って次第に小さくなるため、管体同士の連結作業をスムーズに行うことができる。

【0018】

その一方で、挿し側管体に引き抜き力が作用した際には、逆テーパとシール片との間に所定の当接力が作用して抜け止め作用が発揮される。さらに、この逆テーパによって、挿し込みの際に挿し込み方向に倒れ込んだシール片を速やかに引き起こして受け口内面と挿し口外面との間に介在させることができ、前記抜け止め作用がスムーズに発揮される。

【図面の簡単な説明】

【0019】

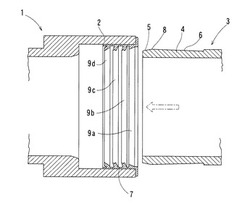

【図1】本願発明に係る管継手構造の一実施形態を示す断面図

【図2】本願発明の一実施形態を示す部分断面斜視図

【図3】本願発明の一実施形態において管体同士を連結した状態を示す断面図

【図4】本願発明の一実施形態における要部断面図を示し、(a)は受け口に挿し口を挿し込みつつある状態、(b)は受け口に挿し口を奥まで挿し込んだ状態

【図5】シール片に対する逆テーパを形成した挿し口の作用を示す要部断面図

【図6】従来技術におけるシール片に対する挿し口の作用を示す要部断面図であって、(a)は順テーパを形成した場合、(b)はテーパを形成しない場合

【発明を実施するための形態】

【0020】

この発明に係る管継手構造の一実施形態を図1から図5に示す。この管継手構造は、受け側管体1の受け口2に、挿し側管体3の挿し口4を挿し込んで連結するタイプのものである。この受け側管体1及び挿し側管体3は、いずれも繊維強化プラスチック(FRP)を用いたFRP管である。

【0021】

図1及び図2に示すように、挿し側管体3の挿し口4には、この挿し口4の最先端から奥側に向かって、挿し口4の外径を拡径する先端テーパ5が形成されるとともに、この先端テーパ5と連続して、この挿し口4の先端側から奥側に向かって、挿し口4の外径を縮径する逆テーパ6が形成されている。この逆テーパ6の挿し口奥側の終端縁は、押込み位置表示線を兼ねており、受け口に、挿し口を押し込み位置表示線まで挿し込むことによって、所定の抜け止め作用が発揮される。先端テーパ5と逆テーパ6の境界は、挿し口4の外径が拡大から縮小に転じるエッジ部8となっている。

【0022】

受け側管体1の受け口2の内面には、ゴム材からなる環状のシール部材7が設けられている。このシール部材7の内周には、軸心向きに起立し、その軸心方向の先端部が挿し込み方向の奥側に傾斜する4個の環状のシール片9a、9b、9c、9dが、シール部材7と一体に形成されている。

【0023】

受け口2の最も手前側に形成されたシール片(第一シール片9a)は、挿し側管体3の挿し口4の先端部の最大外径よりも、若干小さい内径となっており、この挿し口4をスムーズに受け口2に案内する作用を果たす。受け口2の手前側から、二番目及び三番目に形成されたシール片(第二シール片9b、第三シール片9c)は、同じ形状をしており、その先端部の断面外形は略M字形をしている。この先端部は、第一シール片9aよりもさらに内径側に突出していて、両管体1、3の間の水密を確保している。受け口2の最も奥側に形成されたシール片(第四シール片9d)は、第二及び第三シール片9b、9cよりも奥側への傾斜角が大きく、かつその形状も異なっている。各シール片9a〜9dの間は周溝状となっており、挿し口4を挿し込んだ際に、この周溝にシール片9b、9cが倒れ込むようになっている。

【0024】

図3に示すように、受け側管体1の受け口2に、挿し側管体3の挿し口4を挿し込むと、この挿し口4の先端に当接したシール片9b〜9dが、挿し込み方向奥側に倒れ込む。この倒れ込みに伴って、シール片9b〜9dの内径(軸心とシール片9b〜9dの先端との距離)が拡径し、挿し口4がシール片9b〜9dと当接しつつ同軸に挿し込まれる。この挿し込みに際しては、挿し込み量が多くなるほど挿し口4と当接するシール片9b〜9dの数が次第に増えるため、挿し込みに対する抵抗が増加するようにも思われる。

【0025】

ところが、この挿し口4に逆テーパ6が形成されているため、特定の周溝(又はシール片9b〜9d)に着目してみると、挿し込み量が多くなるほど、受け口2の内面と挿し口4の外面との間の隙間が拡がっていくため(図4(a)中の矢印g1と図4(b)中の矢印g2の長さを比較すると、g1<g2)、挿し口4の外面とシール片9b〜9dとの間の接触抵抗が、挿し込み量の増加に伴って次第に小さくなる。このようにシール片9b〜9dにおける接触抵抗が、挿し口4の挿し込みとともに次第に小さくなることにより、トータルの接触抵抗はそれほど大きくならず、挿し口4の挿し込みの妨げとならない。

【0026】

その一方で、受け側管体1に一旦挿し込んだ挿し側管体3に引き抜き力が作用すると、図5に示すように、挿し口4の逆テーパ6によって、挿し込み方向の奥側に倒れ込んだシール片(シール片9dを例示)が受け口2の先端側に引き起こされる(同図中の矢印sを参照)。この引き起こされたシール片9dは、受け口2の内面と挿し口4の外面との間に噛み込まれた状態となる。この噛み込みによって、挿し側管体3の引き抜きに要する力が大きく増大し、その抜け止め作用が発揮される。

【0027】

前記引き起こしは、シール片9dの起立方向すなわち管軸心に近付くように、このシール片9dに力が作用するのが好ましい。挿し口4の引き抜きの際に、この逆テーパ6は、このシール片9dに引き抜き方向かつ管軸心方向に摩擦力を作用させるため(同図中の矢印fを参照)、この摩擦力によってシール片9dがスムーズに引き起こされる。なお、図5においては逆テーパ6の作用を視覚的に分かりやすくするため、逆テーパ6のテーパ角度を実際よりも誇張して表示している。

【0028】

また、挿し側管体3の引き抜きの際に、シール片9b〜9dがエッジ部8に当接すると、このエッジ部8がゴム製のシール片9b〜9dに食い込んで引き抜きに要する力がさらに増大し、その抜け止め作用の一層の向上を期待できる。

【0029】

上記の実施形態において採用したシール片9a〜9dの形状及びその数は、管体1、3同士の連結機能及び水密機能を発揮し得る限りにおいて適宜変更することができる。

【0030】

このシール片9a〜9dに当接する逆テーパ6の形状についても、適宜変更することができる。上記の実施形態のように、先端テーパ5と逆テーパ6を連続的に形成する態様以外に、先端テーパ5を形成せずに、挿し口4の最先端から奥側に亘って、逆テーパ6のみを形成する態様とすることができる。また、挿し口4の先端側から奥側に向かって一定のテーパ角度で縮径する代わりに、軸心方向の途中でテーパ角度が変化する態様も採用し得る。

【0031】

また、上記の実施形態においては、この管継手構造をFRP管に適用したものについて示したが、この管継手構造の用途はもちろんFRP管に限定されず、その使用用途や呼び径によっては、鋳鉄管等の種々の管体について適用することができる。

【0032】

また、上記の実施形態においては、受け側管体1と受け口2を一体とした態様について示したが、この受け口2を別部材(例えば、受け側管体に自在に着脱できる「ソケット」)とした態様とすることもできる。

【符号の説明】

【0033】

1 受け側管体

2 受け口

3 挿し側管体

4 挿し口

5 先端テーパ

6 逆テーパ

7 シール部材

8 エッジ部

9(9a、9b、9c、9d) シール片

10 順テーパ

【技術分野】

【0001】

この発明は、管体同士を連結する管継手構造、及び、この管継手構造を採用した繊維強化プラスチック管に関する。

【背景技術】

【0002】

電力ケーブルや通信ケーブル等の地中埋設工事においては、繊維強化プラスチック(FRP)管等の管体を連結しながら地中に敷設し、敷設した管内に前記電力ケーブル等が引き通される。この敷設作業をスムーズに行うために、管体には、小さな挿し込み力で連結できるという連結特性と、一旦連結した後は、管体同士が容易に抜けないという耐引き抜き特性が要求される。

【0003】

この管体同士の連結方法として、例えば特許文献1には、受け側管体の受け口(ソケット)の内面に、軸心向きに起立し、挿し込み方向の奥側に傾斜する環状のシール片を設け、この受け口に挿し側管体の挿し口を挿し込む構成が開示されている。同文献の第1図等に示すように、このシール片は、管軸方向に複数個並べて設けられ、その内径は挿し口の外径よりも若干小さめに形成されている。

【0004】

このシール片を設けた受け側管体の受け口に前記挿し口を挿し込むと、前記シール片の内径側端部と挿し口が当接して、同文献の第2図に示すように、このシール片が挿し口の挿し込み方向に倒れ込むように変形する。この変形に伴ってシール片の内径が拡径し、挿し口がシール片と当接しつつ同軸に挿し込まれる。

【0005】

その一方で、管体同士を連結した状態において、挿し側管体に引き抜き力が作用すると、図6(a)及び(b)に示すように、挿し口4によって、挿し込み方向(同図の左方向)に倒れ込んだシール片9が、受け口2の先端側(同図の右方向)に引き起こされる(同図中の矢印sを参照)。そして、引き起こされたシール片9は、受け口2の内面と挿し口4の外面との間に噛み込まれた状態となる。この噛み込みによって、挿し側管体の引き抜きに要する力が大きく増大し、この挿し側管体の抜け止め作用が発揮される。

【0006】

この挿し口4として、挿し口4の先端に向かうほど外径が縮径する先細の順テーパ形状のものや(図6(a)を参照)、軸方向の外径が一定のストレート形状のもの(図6(b)を参照)を適宜採用し得る。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭59−180193号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に示す管継手構造のように、挿し口4にその先端側から奥側に向かって、挿し口4の外径を拡径する順テーパ10が形成されている場合、挿し込み量が大きくなるほど、挿し口4と当接するシール片9の数が増えるとともに、挿し口4の外径が次第に大きくなるため、挿し口4とシール片9との接触抵抗(当接力)が次第に大きくなる。また、挿し口4がストレート形状の場合、挿し込み量が大きくなるほど、挿し口4と当接するシール片9の数が増えるため、挿し口4とシール片9との接触抵抗が、その当接の数に対応して段階的に大きくなる。すなわち、いずれの場合においても、挿し込みに伴ってトータルの接触抵抗が増大し、挿し口4の挿し込みがスムーズにできないことがある。

【0009】

そこで、この発明は、一旦連結した管体同士の抜け止め作用を確保しつつ、管体同士を容易に連結し得るようにすることを課題とする。

【課題を解決するための手段】

【0010】

前記課題を解決するため、この発明は、受け側管体の受け口の内面に、軸心向きに起立する環状のシール片を設け、前記受け口に挿し側管体の挿し口を挿し込む際に、前記シール片が前記挿し口との当接によって挿し込み方向の奥側に倒れ込むように変形して、前記シール片の内径が拡径し、前記挿し口が挿し込まれる一方で、前記挿し側管体に引き抜き力が作用した際に、挿し込み方向の奥側に倒れ込んだシール片が前記受け口先端側に引き起こされ、この引き起こしに伴ってこのシール片が受け口内面と挿し口外面との間に噛み込まれた状態となって、前記挿し側管体の抜け止めがなされるようにした管継手構造において、挿し口先端側から奥側に向かって、前記挿し口の外径を縮径する逆テーパを形成する構成を採用した。

【0011】

このように逆テーパを形成すると、管体同士の連結作業をスムーズに行うことができる。すなわち、前記挿し口が逆テーパ形状の場合、その挿し込み量が多くなるほど挿し口と当接するシール片の数が増えるものの、挿し込みに伴って挿し口の外径が次第に小さくなるため、挿し口と各シール片との接触抵抗が次第に小さくなる。このため、背景技術の特許文献1の構成と比較して、この挿し込みに伴うトータルの接触抵抗の増大を極力抑制することができる。このため、挿し口の挿し込みをスムーズに行うことができる。

【0012】

その一方で、この逆テーパを形成した場合においても、一旦連結した管体同士の抜け止め作用は確保されている。特許文献1の構成と比較すると、テーパの形状が順テーパと逆テーパで異なるだけであって、この逆テーパとシール片との間の当接力(引き抜き力)は、トータルとしてそれほど変わらないためである。

【0013】

このように逆テーパとすると、抜け止め作用を速やかに発揮し得るメリットもある。すなわち、逆テーパとシール片との摩擦が、このシール片の引き起こし方向(管軸心方向)に作用し、図6(a)及び(b)に示した順テーパ及びストレート形状の場合と比較して、その引き起こしが一層効果的になされる。このため、管体同士の抜け止め作用が一層速やかに、かつ、確実に発揮される。

【0014】

さらに、シール片の先端(かえし部分)が逆テーパ端部のエッジ部に当接して、このエッジ部がシール片に食い込むことにより、引き抜きに要する力が一層増大する。このため、逆テーパによる抜け止め作用のさらなる向上が期待できる。

【0015】

前記構成に示す管継手構造は、繊維強化プラスチック(FRP)管に用いるのが適している。

【0016】

このFRP管は、水道管等に一般的に用いられる鋳鉄管と比較して大幅に軽量であり、電気ケーブルや通信ケーブルを敷設する際に用いられることが多い。このような用途においては、管体同士の連結部に大きな力が作用しにくく、前記構成に係る管継手構造のように、単にシール片を介して両管体同士を連結した簡便な構成であっても、連結強度や水密性等の面でトラブルが生じにくいためである。また、管継手にシール片を介することによって、この管継手に可撓性をもたせることができ、地盤に浮き沈みが生じて管継手に若干の撓みが生じたとしても、その連結状態を維持することができる。

【発明の効果】

【0017】

この発明は、受け側管体の受け口内面に円環状のシール片を設け、この受け口に、先端に逆テーパを形成した挿し側管体の挿し口を挿し込むようにした。この挿し口の挿し込みに際しては、シール片と挿し口との接触抵抗が、先細の順テーパを形成した挿し口と比較して、その挿し込みに伴って次第に小さくなるため、管体同士の連結作業をスムーズに行うことができる。

【0018】

その一方で、挿し側管体に引き抜き力が作用した際には、逆テーパとシール片との間に所定の当接力が作用して抜け止め作用が発揮される。さらに、この逆テーパによって、挿し込みの際に挿し込み方向に倒れ込んだシール片を速やかに引き起こして受け口内面と挿し口外面との間に介在させることができ、前記抜け止め作用がスムーズに発揮される。

【図面の簡単な説明】

【0019】

【図1】本願発明に係る管継手構造の一実施形態を示す断面図

【図2】本願発明の一実施形態を示す部分断面斜視図

【図3】本願発明の一実施形態において管体同士を連結した状態を示す断面図

【図4】本願発明の一実施形態における要部断面図を示し、(a)は受け口に挿し口を挿し込みつつある状態、(b)は受け口に挿し口を奥まで挿し込んだ状態

【図5】シール片に対する逆テーパを形成した挿し口の作用を示す要部断面図

【図6】従来技術におけるシール片に対する挿し口の作用を示す要部断面図であって、(a)は順テーパを形成した場合、(b)はテーパを形成しない場合

【発明を実施するための形態】

【0020】

この発明に係る管継手構造の一実施形態を図1から図5に示す。この管継手構造は、受け側管体1の受け口2に、挿し側管体3の挿し口4を挿し込んで連結するタイプのものである。この受け側管体1及び挿し側管体3は、いずれも繊維強化プラスチック(FRP)を用いたFRP管である。

【0021】

図1及び図2に示すように、挿し側管体3の挿し口4には、この挿し口4の最先端から奥側に向かって、挿し口4の外径を拡径する先端テーパ5が形成されるとともに、この先端テーパ5と連続して、この挿し口4の先端側から奥側に向かって、挿し口4の外径を縮径する逆テーパ6が形成されている。この逆テーパ6の挿し口奥側の終端縁は、押込み位置表示線を兼ねており、受け口に、挿し口を押し込み位置表示線まで挿し込むことによって、所定の抜け止め作用が発揮される。先端テーパ5と逆テーパ6の境界は、挿し口4の外径が拡大から縮小に転じるエッジ部8となっている。

【0022】

受け側管体1の受け口2の内面には、ゴム材からなる環状のシール部材7が設けられている。このシール部材7の内周には、軸心向きに起立し、その軸心方向の先端部が挿し込み方向の奥側に傾斜する4個の環状のシール片9a、9b、9c、9dが、シール部材7と一体に形成されている。

【0023】

受け口2の最も手前側に形成されたシール片(第一シール片9a)は、挿し側管体3の挿し口4の先端部の最大外径よりも、若干小さい内径となっており、この挿し口4をスムーズに受け口2に案内する作用を果たす。受け口2の手前側から、二番目及び三番目に形成されたシール片(第二シール片9b、第三シール片9c)は、同じ形状をしており、その先端部の断面外形は略M字形をしている。この先端部は、第一シール片9aよりもさらに内径側に突出していて、両管体1、3の間の水密を確保している。受け口2の最も奥側に形成されたシール片(第四シール片9d)は、第二及び第三シール片9b、9cよりも奥側への傾斜角が大きく、かつその形状も異なっている。各シール片9a〜9dの間は周溝状となっており、挿し口4を挿し込んだ際に、この周溝にシール片9b、9cが倒れ込むようになっている。

【0024】

図3に示すように、受け側管体1の受け口2に、挿し側管体3の挿し口4を挿し込むと、この挿し口4の先端に当接したシール片9b〜9dが、挿し込み方向奥側に倒れ込む。この倒れ込みに伴って、シール片9b〜9dの内径(軸心とシール片9b〜9dの先端との距離)が拡径し、挿し口4がシール片9b〜9dと当接しつつ同軸に挿し込まれる。この挿し込みに際しては、挿し込み量が多くなるほど挿し口4と当接するシール片9b〜9dの数が次第に増えるため、挿し込みに対する抵抗が増加するようにも思われる。

【0025】

ところが、この挿し口4に逆テーパ6が形成されているため、特定の周溝(又はシール片9b〜9d)に着目してみると、挿し込み量が多くなるほど、受け口2の内面と挿し口4の外面との間の隙間が拡がっていくため(図4(a)中の矢印g1と図4(b)中の矢印g2の長さを比較すると、g1<g2)、挿し口4の外面とシール片9b〜9dとの間の接触抵抗が、挿し込み量の増加に伴って次第に小さくなる。このようにシール片9b〜9dにおける接触抵抗が、挿し口4の挿し込みとともに次第に小さくなることにより、トータルの接触抵抗はそれほど大きくならず、挿し口4の挿し込みの妨げとならない。

【0026】

その一方で、受け側管体1に一旦挿し込んだ挿し側管体3に引き抜き力が作用すると、図5に示すように、挿し口4の逆テーパ6によって、挿し込み方向の奥側に倒れ込んだシール片(シール片9dを例示)が受け口2の先端側に引き起こされる(同図中の矢印sを参照)。この引き起こされたシール片9dは、受け口2の内面と挿し口4の外面との間に噛み込まれた状態となる。この噛み込みによって、挿し側管体3の引き抜きに要する力が大きく増大し、その抜け止め作用が発揮される。

【0027】

前記引き起こしは、シール片9dの起立方向すなわち管軸心に近付くように、このシール片9dに力が作用するのが好ましい。挿し口4の引き抜きの際に、この逆テーパ6は、このシール片9dに引き抜き方向かつ管軸心方向に摩擦力を作用させるため(同図中の矢印fを参照)、この摩擦力によってシール片9dがスムーズに引き起こされる。なお、図5においては逆テーパ6の作用を視覚的に分かりやすくするため、逆テーパ6のテーパ角度を実際よりも誇張して表示している。

【0028】

また、挿し側管体3の引き抜きの際に、シール片9b〜9dがエッジ部8に当接すると、このエッジ部8がゴム製のシール片9b〜9dに食い込んで引き抜きに要する力がさらに増大し、その抜け止め作用の一層の向上を期待できる。

【0029】

上記の実施形態において採用したシール片9a〜9dの形状及びその数は、管体1、3同士の連結機能及び水密機能を発揮し得る限りにおいて適宜変更することができる。

【0030】

このシール片9a〜9dに当接する逆テーパ6の形状についても、適宜変更することができる。上記の実施形態のように、先端テーパ5と逆テーパ6を連続的に形成する態様以外に、先端テーパ5を形成せずに、挿し口4の最先端から奥側に亘って、逆テーパ6のみを形成する態様とすることができる。また、挿し口4の先端側から奥側に向かって一定のテーパ角度で縮径する代わりに、軸心方向の途中でテーパ角度が変化する態様も採用し得る。

【0031】

また、上記の実施形態においては、この管継手構造をFRP管に適用したものについて示したが、この管継手構造の用途はもちろんFRP管に限定されず、その使用用途や呼び径によっては、鋳鉄管等の種々の管体について適用することができる。

【0032】

また、上記の実施形態においては、受け側管体1と受け口2を一体とした態様について示したが、この受け口2を別部材(例えば、受け側管体に自在に着脱できる「ソケット」)とした態様とすることもできる。

【符号の説明】

【0033】

1 受け側管体

2 受け口

3 挿し側管体

4 挿し口

5 先端テーパ

6 逆テーパ

7 シール部材

8 エッジ部

9(9a、9b、9c、9d) シール片

10 順テーパ

【特許請求の範囲】

【請求項1】

受け側管体(1)の受け口(2)の内面に、軸心向きに起立する環状のシール片(9)を設け、前記受け口(2)に挿し側管体(3)の挿し口(4)を挿し込む際に、前記シール片(9)が前記挿し口(4)との当接によって前記挿し込み方向の奥側に倒れ込むように変形して、前記シール片(9)の内径が拡径し、前記挿し口(4)が挿し込まれる一方で、前記挿し側管体(3)に引き抜き力が作用した際に、挿し込み方向の奥側に倒れ込んだシール片(9)が前記受け口(2)先端側に引き起こされ、この引き起こしに伴ってこのシール片(9)が受け口(2)内面と挿し口(4)外面との間に噛み込まれた状態となって、前記挿し側管体(3)の抜け止めがなされるようにした管継手構造において、

前記挿し口(4)に、挿し口(4)先端側から奥側に向かって、前記挿し口(4)の外径を縮径する逆テーパ(6)を形成したことを特徴とする管継手構造。

【請求項2】

請求項1に記載の管継手構造を採用した繊維強化プラスチック管。

【請求項1】

受け側管体(1)の受け口(2)の内面に、軸心向きに起立する環状のシール片(9)を設け、前記受け口(2)に挿し側管体(3)の挿し口(4)を挿し込む際に、前記シール片(9)が前記挿し口(4)との当接によって前記挿し込み方向の奥側に倒れ込むように変形して、前記シール片(9)の内径が拡径し、前記挿し口(4)が挿し込まれる一方で、前記挿し側管体(3)に引き抜き力が作用した際に、挿し込み方向の奥側に倒れ込んだシール片(9)が前記受け口(2)先端側に引き起こされ、この引き起こしに伴ってこのシール片(9)が受け口(2)内面と挿し口(4)外面との間に噛み込まれた状態となって、前記挿し側管体(3)の抜け止めがなされるようにした管継手構造において、

前記挿し口(4)に、挿し口(4)先端側から奥側に向かって、前記挿し口(4)の外径を縮径する逆テーパ(6)を形成したことを特徴とする管継手構造。

【請求項2】

請求項1に記載の管継手構造を採用した繊維強化プラスチック管。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−68238(P2013−68238A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205598(P2011−205598)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

[ Back to top ]