薄膜形成方法

【課題】フッ素系ガスを導入せずに基板にフッ素を含む薄膜を簡易に形成する。

【解決手段】真空成膜容器1内を真空に減圧し、真空成膜容器1内に配置した電極3Aに電力を印加し、真空成膜容器1内に導入した導入ガスGからプラズマを生成する。電極3Aには、ターゲット3が配置され、プラズマ中のイオンがターゲット3に衝突し、ターゲット3からスパッタ粒子が放出される。基板4の近傍には、フッ素を含む固体化合物9が配置され、固体化合物9がプラズマに曝されてフッ素が脱離し、フッ素とスパッタ粒子が反応し基板4にフッ素を含む薄膜が形成される。

【解決手段】真空成膜容器1内を真空に減圧し、真空成膜容器1内に配置した電極3Aに電力を印加し、真空成膜容器1内に導入した導入ガスGからプラズマを生成する。電極3Aには、ターゲット3が配置され、プラズマ中のイオンがターゲット3に衝突し、ターゲット3からスパッタ粒子が放出される。基板4の近傍には、フッ素を含む固体化合物9が配置され、固体化合物9がプラズマに曝されてフッ素が脱離し、フッ素とスパッタ粒子が反応し基板4にフッ素を含む薄膜が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、良好な薄膜を基板上に形成させる薄膜形成方法であり、半導体装置で使用される素子の形成や光学分野に使用される薄膜の薄膜形成方法に関するものである。

【背景技術】

【0002】

近年、光学機器の高機能化に伴い、レンズの高性能化、特に短波長の光透過率を向上させる要望や、表面反射を抑制する要望が年々高まっている。一方、薄膜形成方法として従来、真空蒸着法が使用されてきたが、制御性の容易さ等の観点から近年プラズマを用いた成膜法、特にスパッタ法での薄膜作成が注目されている。このスパッタ法では、酸化物系の薄膜を作成するのは比較的容易だが、フッ化物の薄膜作成も最近望まれてきている。

【0003】

そこで従来、スパッタ法でフッ素系ガスを導入せずにフッ素系薄膜を作成しようとしており、その手段としてフッ素系固体化合物をスパッタターゲットに用いている(特許文献1,2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−101301号公報

【特許文献2】特開平9−291359号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、このようなフッ素系の固体化合物は熱に弱いため、ターゲットに使用すると溶解する可能性が高く、また溶解までいかなくても、昇温により材料中のフッ素ガス成分が脱離する等、性質の変化を招き、安定した薄膜作成が難しかった。

【0006】

また、一般的にスパッタ法でフッ素系薄膜を作成するには、成膜中にフッ素系のガスを導入する方法がある。フッ素系のガスには大別して2種類存在する。

【0007】

1つ目の種類のガスは、CF4、C2F6、C3F8、C4F8、CHF3、SF6等、有機系のフッ素ガスである。これらは、ガスの処理装置等を設ける必要がなく、設備的にコスト増になることは少ないが、地球温暖化係数の高いガスであるため、使用制限が設けられているうえ、近年の環境負荷を軽減する観点からも使用は難しい。

【0008】

2つ目の種類のガスは、無機系のフッ素ガスで、F2、COF2、SiF4、ClF3、CHF3、WF6、XeF6等が挙げられる。これらのガスは、毒性が強い為、ボンベの筐体排気、緊急除外筒設置、排ガス処理系等、高価な設備を要し、コスト高が問題である。

【0009】

そこで、本発明は、フッ素系ガスを導入せずに基板にフッ素を含む薄膜を簡易に形成する薄膜形成方法を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明は、真空成膜容器内を真空に減圧し、前記真空成膜容器内に配置した電極に電力を印加し、前記真空成膜容器内に導入した導入ガスからプラズマを生成して、前記真空成膜容器内に配置した基板にフッ素を含む薄膜を形成する薄膜形成方法であって、前記基板の近傍に、前記プラズマにより脱離するフッ素を含む固体化合物を配置したことを特徴とする。

【発明の効果】

【0011】

本発明によれば、基板の近傍にフッ素を含む固体化合物を配置することにより、プラズマに曝された固体化合物からフッ素が脱離するので、基板の近傍のフッ素の濃度が高くなる。そして、フッ素系のガスを真空成膜容器内に導入することなく、フッ素を含む薄膜が基板に形成される。これにより、高価な設備等が不要になりコストダウンが図れる上、温暖化ガスも使用せず環境にも配慮した薄膜が形成される。

【図面の簡単な説明】

【0012】

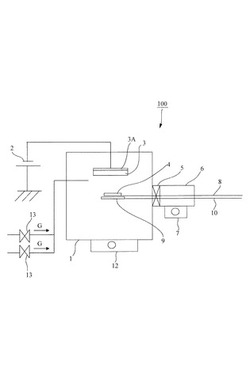

【図1】本発明の実施の形態に係る薄膜形成装置の一例であるスパッタ装置の概略構成を示す説明図である。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態を、図面を参照しながら詳細に説明する。図1は、本発明の実施の形態に係る薄膜形成装置の一例であるスパッタ装置の概略構成を示す説明図である。

【0014】

図1に示すスパッタ装置100は真空成膜容器1を有しており、真空成膜容器1内には、直流電源2より電力が印加される電極3Aが設けられている。電極3Aには、ターゲット3が接触固定されている。

【0015】

また、真空成膜容器1に隣接して真空予備排気室6が配置され、トランスファーロッド8により基板4が、トランスファーロッド10によりフッ素系固体化合物9が、真空予備排気室6から真空成膜容器1に搬入出できるようになっている。

【0016】

真空成膜容器1と真空予備排気室6とはゲートバルブ5で仕切られており、両室1,6はそれぞれ真空ポンプ12,7で排気される。真空成膜容器1内にはバルブ13を介してガス(導入ガス)Gが導入される。この導入ガスGは、フッ素系ガスとは異なる種類のガスであり、ターゲット3に衝突させるための不活性ガス等も含まれる。

【0017】

フッ素系固体化合物9は、ポリテトラフルオロエチレン(PTFE)等のフッ素系樹脂である。このフッ素系固体化合物9は、基板4よりも大きい面積に形成され、基板4の近傍に配置される。具体的には、基板4において、スパッタにより薄膜を形成する面を表面とすると、フッ素系固体化合物9は、基板4の裏面に対向するように配置される。

【0018】

以上の構成で、基板4に成膜する際には、まず、真空ポンプ12,7を運転し、真空成膜容器内及び真空予備排気室内を真空に減圧する。次に、ゲートバルブ5を開き、真空成膜容器1内にトランスファーロッド8で基板4を搬入し、トランスファーロッド10でフッ素系固体化合物9を搬入する。このフッ素系固体化合物9は、基板4の近傍であって、基板4の裏面に対向する位置に配置されるが、この限りではない。

【0019】

次に、バルブ13を開き、導入ガスGを真空成膜容器1内に導入する。電極3Aには直流電源2により直流電力が印加され、ガスがイオン化したプラズマが発生する。そして生成したプラズマ中のイオン(正イオン)がターゲット3に衝突し、スパッタ粒子が基板4に放出される。

【0020】

被成膜体である基板4の近傍にフッ素系固体化合物9が設置されているので、フッ素系固体化合物9がプラズマに曝され、フッ素系固体化合物9からはフッ素がガス化して脱離する。これにより、基板4の近傍のフッ素ガスの濃度が高まり、フッ素系固体化合物9から脱離したフッ素と、スパッタ法によりターゲット3から放出されたスパッタ粒子とが反応し基板4にフッ素系の薄膜が形成される。

【0021】

以上の薄膜形成方法により、フッ素系のガスを真空成膜容器1内に導入することなく、フッ素を含む薄膜が基板4に形成される。これにより、フッ素ガスを処理する高価な設備等が不要になりコストダウンが図れる上、温暖化ガスとなるフッ素ガスを使用することなく環境にも配慮した薄膜が形成される。また、フッ素系固体化合物9の真空成膜容器1内への挿入のタイミングを調整することで、任意の厚さ、量のフッ素を薄膜中に導入できる。

【0022】

なお、上記実施の形態では、スパッタ法における成膜形成方法について述べたが、プラズマを利用して成膜するプラズマCVD法においても、基板近傍にフッ素系固体化合物を配置すればフッ素が薄膜中に取り込まれる。具体的に説明すると、金属を含むターゲットを真空成膜容器内に配置するのではなく、金属を含むガスを真空成膜容器内に導入し、導入ガスをプラズマ化して基板に成膜する場合であっても、本発明は適用可能である。

【実施例】

【0023】

[実施例1]

10−4Paの圧力まで真空成膜容器1及び真空予備排気室6を排気後、ゲートバルブ5を開け、トランスファーロッド8で基板4を真空成膜容器1に搬入し、トランスファーロッド10でフッ素系固体化合物9を真空成膜容器1に搬入する。導入ガスGとしてArを50sccm、酸素を50sccm導入し、Siのターゲット3に直流電力100Wを印加し、基板4上にSiO2を含む膜を約100nm成膜した。

【0024】

そして基板4を取り出し、光学特性を測定したところ、屈折率が1.38であった。SiO2、フッ素系固体化合物9の屈折率がそれぞれ約1.46、1.32であることを考えると、フッ素系固体化合物9中のフッ素が脱離し、SiO2薄膜中に混入して、屈折率が低下したものと考えられる。この薄膜をTDS(昇温脱離法)で分析したところ、昇温によりフッ素が薄膜中より脱離してくるのが確認された。

【0025】

次にこのフッ素系固体化合物を挿入して製作したフッ素系薄膜の上にフッ素系樹脂の液体をディッピングで成膜し薄膜を積層させた。この積層膜を上からアルコールで浸した柔らかい布で拭いたところ、膜が剥がれることはなかった。一方、このフッ素系樹脂の薄膜を、通常のスパッタ法で成膜したSiO2膜上に積層させて先と同様の拭きを行うと、フッ素系樹脂の薄膜が剥離してしまう現象が観られた。よって、SiO2膜のような酸化物薄膜の上にフッ素系樹脂のような濡れ性の低い薄膜を成膜し、密着性を向上させるには、本実施例のように下地薄膜の成膜の際にフッ素系固体化合物9を真空成膜容器1に挿入することが有効である。これによりフッ素が薄膜中に取り込まれ、薄膜界面間での濡れ性の相違を解消し、密着性を向上させることができる。

【0026】

[実施例2]

10−4Paの圧力まで真空成膜容器1及び真空予備排気室6を排気後、ゲートバルブ5を開け、トランスファーロッド8で基板4を真空成膜容器1に搬入し、トランスファーロッド10でフッ素系固体化合物9を真空成膜容器1に搬入する。本実施例2では、フッ素系固体化合物9は、ポリテトラフルオロエチレン(PTFE)である。導入ガスGとしてArを50sccm、酸素を50sccm導入し、Siのターゲット3に直流電力100Wを印加し、基板4上にSiO2を含む膜を約100nm成膜した。そして基板4を取り出し、光学特性を測定したところ、屈折率が1.39であった。SiO2、PTFEの屈折率が各々約1.46、1.30であることを考えると、フッ素系固体化合物9中のフッ素が脱離し、SiO2薄膜中に混入して屈折率が低下したものと考えられる。この薄膜もまた、TDS(昇温脱離法)で分析したところ、昇温によりフッ素が薄膜中より脱離してくるのが確認された。

【0027】

[実施例3]

上記実施例1,2では、フッ素系固体化合物中のフッ素を薄膜中に取り込ませ薄膜を成膜する方法を述べているが、フッ素系固体化合物に替えて、酸素系固体化合物や窒素系固体化合物を同様に基板近傍へ設置すれば、酸化系薄膜や窒化系薄膜の作成も可能である。

【0028】

本実施例3では、10−4Paの圧力まで真空成膜容器1及び真空予備排気室6を排気後、ゲートバルブ5を開け、トランスファーロッド8で基板4を真空成膜容器1内に搬入し、トランスファーロッド10で窒素系固体化合物を真空成膜容器1内に搬入する。導入ガスGとしてArを50sccm、TEOS(テトラエトキシシラン)を50sccm、酸素を50sccm導入し、電極3Aに直流電力100Wを印加し、基板4上にSiO2を含む膜を約100nm成膜した。そして基板4を取り出し、光学特性を測定したところ、屈折率が1.71であった。SiO2、窒素系固体化合物の屈折率が各々約1.46、2.00であることを考えると、窒素系固体化合物中の窒素が脱離しSiO2薄膜中に取り込まれ、屈折率が上昇したものと考えられる。実際、この薄膜をTDS(昇温脱離法)で分析したところ、昇温により窒素が薄膜中より脱離してくるのが確認された。

【0029】

[実施例4]

10−4Paの圧力まで真空成膜容器1及び真空予備排気室6を排気後、ゲートバルブ5を開け、トランスファーロッド8で基板4を搬入し、トランスファーロッド10で酸素系固体化合物を搬入する。導入ガスGとしてArを50sccm導入し、Siのターゲット3に直流電力100Wを印加し、基板4上にSiを含む膜を約100nm成膜した。そして基板4を取り出し、光学特性を測定したところ、屈折率が1.48の誘電体膜が形成された。通常Siをターゲット3にして成膜するとSi金属膜が成膜される。しかし誘電体膜が形成されたことを考えると、酸素系固体化合物中の酸素が脱離しSi薄膜中に混入したものと考えられる。この薄膜もまた、TDS(昇温脱離法)で分析したところ、昇温により酸素が薄膜中より脱離してくるのが確認された。

【符号の説明】

【0030】

1…真空成膜容器、2…直流電源、3…ターゲット、3A…電極、4…基板、9…フッ素系固体化合物、G…導入ガス

【技術分野】

【0001】

本発明は、良好な薄膜を基板上に形成させる薄膜形成方法であり、半導体装置で使用される素子の形成や光学分野に使用される薄膜の薄膜形成方法に関するものである。

【背景技術】

【0002】

近年、光学機器の高機能化に伴い、レンズの高性能化、特に短波長の光透過率を向上させる要望や、表面反射を抑制する要望が年々高まっている。一方、薄膜形成方法として従来、真空蒸着法が使用されてきたが、制御性の容易さ等の観点から近年プラズマを用いた成膜法、特にスパッタ法での薄膜作成が注目されている。このスパッタ法では、酸化物系の薄膜を作成するのは比較的容易だが、フッ化物の薄膜作成も最近望まれてきている。

【0003】

そこで従来、スパッタ法でフッ素系ガスを導入せずにフッ素系薄膜を作成しようとしており、その手段としてフッ素系固体化合物をスパッタターゲットに用いている(特許文献1,2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−101301号公報

【特許文献2】特開平9−291359号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、このようなフッ素系の固体化合物は熱に弱いため、ターゲットに使用すると溶解する可能性が高く、また溶解までいかなくても、昇温により材料中のフッ素ガス成分が脱離する等、性質の変化を招き、安定した薄膜作成が難しかった。

【0006】

また、一般的にスパッタ法でフッ素系薄膜を作成するには、成膜中にフッ素系のガスを導入する方法がある。フッ素系のガスには大別して2種類存在する。

【0007】

1つ目の種類のガスは、CF4、C2F6、C3F8、C4F8、CHF3、SF6等、有機系のフッ素ガスである。これらは、ガスの処理装置等を設ける必要がなく、設備的にコスト増になることは少ないが、地球温暖化係数の高いガスであるため、使用制限が設けられているうえ、近年の環境負荷を軽減する観点からも使用は難しい。

【0008】

2つ目の種類のガスは、無機系のフッ素ガスで、F2、COF2、SiF4、ClF3、CHF3、WF6、XeF6等が挙げられる。これらのガスは、毒性が強い為、ボンベの筐体排気、緊急除外筒設置、排ガス処理系等、高価な設備を要し、コスト高が問題である。

【0009】

そこで、本発明は、フッ素系ガスを導入せずに基板にフッ素を含む薄膜を簡易に形成する薄膜形成方法を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明は、真空成膜容器内を真空に減圧し、前記真空成膜容器内に配置した電極に電力を印加し、前記真空成膜容器内に導入した導入ガスからプラズマを生成して、前記真空成膜容器内に配置した基板にフッ素を含む薄膜を形成する薄膜形成方法であって、前記基板の近傍に、前記プラズマにより脱離するフッ素を含む固体化合物を配置したことを特徴とする。

【発明の効果】

【0011】

本発明によれば、基板の近傍にフッ素を含む固体化合物を配置することにより、プラズマに曝された固体化合物からフッ素が脱離するので、基板の近傍のフッ素の濃度が高くなる。そして、フッ素系のガスを真空成膜容器内に導入することなく、フッ素を含む薄膜が基板に形成される。これにより、高価な設備等が不要になりコストダウンが図れる上、温暖化ガスも使用せず環境にも配慮した薄膜が形成される。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態に係る薄膜形成装置の一例であるスパッタ装置の概略構成を示す説明図である。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態を、図面を参照しながら詳細に説明する。図1は、本発明の実施の形態に係る薄膜形成装置の一例であるスパッタ装置の概略構成を示す説明図である。

【0014】

図1に示すスパッタ装置100は真空成膜容器1を有しており、真空成膜容器1内には、直流電源2より電力が印加される電極3Aが設けられている。電極3Aには、ターゲット3が接触固定されている。

【0015】

また、真空成膜容器1に隣接して真空予備排気室6が配置され、トランスファーロッド8により基板4が、トランスファーロッド10によりフッ素系固体化合物9が、真空予備排気室6から真空成膜容器1に搬入出できるようになっている。

【0016】

真空成膜容器1と真空予備排気室6とはゲートバルブ5で仕切られており、両室1,6はそれぞれ真空ポンプ12,7で排気される。真空成膜容器1内にはバルブ13を介してガス(導入ガス)Gが導入される。この導入ガスGは、フッ素系ガスとは異なる種類のガスであり、ターゲット3に衝突させるための不活性ガス等も含まれる。

【0017】

フッ素系固体化合物9は、ポリテトラフルオロエチレン(PTFE)等のフッ素系樹脂である。このフッ素系固体化合物9は、基板4よりも大きい面積に形成され、基板4の近傍に配置される。具体的には、基板4において、スパッタにより薄膜を形成する面を表面とすると、フッ素系固体化合物9は、基板4の裏面に対向するように配置される。

【0018】

以上の構成で、基板4に成膜する際には、まず、真空ポンプ12,7を運転し、真空成膜容器内及び真空予備排気室内を真空に減圧する。次に、ゲートバルブ5を開き、真空成膜容器1内にトランスファーロッド8で基板4を搬入し、トランスファーロッド10でフッ素系固体化合物9を搬入する。このフッ素系固体化合物9は、基板4の近傍であって、基板4の裏面に対向する位置に配置されるが、この限りではない。

【0019】

次に、バルブ13を開き、導入ガスGを真空成膜容器1内に導入する。電極3Aには直流電源2により直流電力が印加され、ガスがイオン化したプラズマが発生する。そして生成したプラズマ中のイオン(正イオン)がターゲット3に衝突し、スパッタ粒子が基板4に放出される。

【0020】

被成膜体である基板4の近傍にフッ素系固体化合物9が設置されているので、フッ素系固体化合物9がプラズマに曝され、フッ素系固体化合物9からはフッ素がガス化して脱離する。これにより、基板4の近傍のフッ素ガスの濃度が高まり、フッ素系固体化合物9から脱離したフッ素と、スパッタ法によりターゲット3から放出されたスパッタ粒子とが反応し基板4にフッ素系の薄膜が形成される。

【0021】

以上の薄膜形成方法により、フッ素系のガスを真空成膜容器1内に導入することなく、フッ素を含む薄膜が基板4に形成される。これにより、フッ素ガスを処理する高価な設備等が不要になりコストダウンが図れる上、温暖化ガスとなるフッ素ガスを使用することなく環境にも配慮した薄膜が形成される。また、フッ素系固体化合物9の真空成膜容器1内への挿入のタイミングを調整することで、任意の厚さ、量のフッ素を薄膜中に導入できる。

【0022】

なお、上記実施の形態では、スパッタ法における成膜形成方法について述べたが、プラズマを利用して成膜するプラズマCVD法においても、基板近傍にフッ素系固体化合物を配置すればフッ素が薄膜中に取り込まれる。具体的に説明すると、金属を含むターゲットを真空成膜容器内に配置するのではなく、金属を含むガスを真空成膜容器内に導入し、導入ガスをプラズマ化して基板に成膜する場合であっても、本発明は適用可能である。

【実施例】

【0023】

[実施例1]

10−4Paの圧力まで真空成膜容器1及び真空予備排気室6を排気後、ゲートバルブ5を開け、トランスファーロッド8で基板4を真空成膜容器1に搬入し、トランスファーロッド10でフッ素系固体化合物9を真空成膜容器1に搬入する。導入ガスGとしてArを50sccm、酸素を50sccm導入し、Siのターゲット3に直流電力100Wを印加し、基板4上にSiO2を含む膜を約100nm成膜した。

【0024】

そして基板4を取り出し、光学特性を測定したところ、屈折率が1.38であった。SiO2、フッ素系固体化合物9の屈折率がそれぞれ約1.46、1.32であることを考えると、フッ素系固体化合物9中のフッ素が脱離し、SiO2薄膜中に混入して、屈折率が低下したものと考えられる。この薄膜をTDS(昇温脱離法)で分析したところ、昇温によりフッ素が薄膜中より脱離してくるのが確認された。

【0025】

次にこのフッ素系固体化合物を挿入して製作したフッ素系薄膜の上にフッ素系樹脂の液体をディッピングで成膜し薄膜を積層させた。この積層膜を上からアルコールで浸した柔らかい布で拭いたところ、膜が剥がれることはなかった。一方、このフッ素系樹脂の薄膜を、通常のスパッタ法で成膜したSiO2膜上に積層させて先と同様の拭きを行うと、フッ素系樹脂の薄膜が剥離してしまう現象が観られた。よって、SiO2膜のような酸化物薄膜の上にフッ素系樹脂のような濡れ性の低い薄膜を成膜し、密着性を向上させるには、本実施例のように下地薄膜の成膜の際にフッ素系固体化合物9を真空成膜容器1に挿入することが有効である。これによりフッ素が薄膜中に取り込まれ、薄膜界面間での濡れ性の相違を解消し、密着性を向上させることができる。

【0026】

[実施例2]

10−4Paの圧力まで真空成膜容器1及び真空予備排気室6を排気後、ゲートバルブ5を開け、トランスファーロッド8で基板4を真空成膜容器1に搬入し、トランスファーロッド10でフッ素系固体化合物9を真空成膜容器1に搬入する。本実施例2では、フッ素系固体化合物9は、ポリテトラフルオロエチレン(PTFE)である。導入ガスGとしてArを50sccm、酸素を50sccm導入し、Siのターゲット3に直流電力100Wを印加し、基板4上にSiO2を含む膜を約100nm成膜した。そして基板4を取り出し、光学特性を測定したところ、屈折率が1.39であった。SiO2、PTFEの屈折率が各々約1.46、1.30であることを考えると、フッ素系固体化合物9中のフッ素が脱離し、SiO2薄膜中に混入して屈折率が低下したものと考えられる。この薄膜もまた、TDS(昇温脱離法)で分析したところ、昇温によりフッ素が薄膜中より脱離してくるのが確認された。

【0027】

[実施例3]

上記実施例1,2では、フッ素系固体化合物中のフッ素を薄膜中に取り込ませ薄膜を成膜する方法を述べているが、フッ素系固体化合物に替えて、酸素系固体化合物や窒素系固体化合物を同様に基板近傍へ設置すれば、酸化系薄膜や窒化系薄膜の作成も可能である。

【0028】

本実施例3では、10−4Paの圧力まで真空成膜容器1及び真空予備排気室6を排気後、ゲートバルブ5を開け、トランスファーロッド8で基板4を真空成膜容器1内に搬入し、トランスファーロッド10で窒素系固体化合物を真空成膜容器1内に搬入する。導入ガスGとしてArを50sccm、TEOS(テトラエトキシシラン)を50sccm、酸素を50sccm導入し、電極3Aに直流電力100Wを印加し、基板4上にSiO2を含む膜を約100nm成膜した。そして基板4を取り出し、光学特性を測定したところ、屈折率が1.71であった。SiO2、窒素系固体化合物の屈折率が各々約1.46、2.00であることを考えると、窒素系固体化合物中の窒素が脱離しSiO2薄膜中に取り込まれ、屈折率が上昇したものと考えられる。実際、この薄膜をTDS(昇温脱離法)で分析したところ、昇温により窒素が薄膜中より脱離してくるのが確認された。

【0029】

[実施例4]

10−4Paの圧力まで真空成膜容器1及び真空予備排気室6を排気後、ゲートバルブ5を開け、トランスファーロッド8で基板4を搬入し、トランスファーロッド10で酸素系固体化合物を搬入する。導入ガスGとしてArを50sccm導入し、Siのターゲット3に直流電力100Wを印加し、基板4上にSiを含む膜を約100nm成膜した。そして基板4を取り出し、光学特性を測定したところ、屈折率が1.48の誘電体膜が形成された。通常Siをターゲット3にして成膜するとSi金属膜が成膜される。しかし誘電体膜が形成されたことを考えると、酸素系固体化合物中の酸素が脱離しSi薄膜中に混入したものと考えられる。この薄膜もまた、TDS(昇温脱離法)で分析したところ、昇温により酸素が薄膜中より脱離してくるのが確認された。

【符号の説明】

【0030】

1…真空成膜容器、2…直流電源、3…ターゲット、3A…電極、4…基板、9…フッ素系固体化合物、G…導入ガス

【特許請求の範囲】

【請求項1】

真空成膜容器内を真空に減圧し、前記真空成膜容器内に配置した電極に電力を印加し、前記真空成膜容器内に導入した導入ガスからプラズマを生成して、前記真空成膜容器内に配置した基板にフッ素を含む薄膜を形成する薄膜形成方法であって、

前記基板の近傍に、前記プラズマにより脱離するフッ素を含む固体化合物を配置したことを特徴とする薄膜形成方法。

【請求項2】

前記電極にターゲットを配置し、スパッタ法により前記ターゲットから放出されたスパッタ粒子と前記固体化合物から脱離したフッ素とで前記基板に薄膜を形成することを特徴とする請求項1に記載の薄膜形成方法。

【請求項3】

前記固体化合物がフッ素系樹脂であることを特徴とする請求項1又は2に記載の薄膜形成方法。

【請求項1】

真空成膜容器内を真空に減圧し、前記真空成膜容器内に配置した電極に電力を印加し、前記真空成膜容器内に導入した導入ガスからプラズマを生成して、前記真空成膜容器内に配置した基板にフッ素を含む薄膜を形成する薄膜形成方法であって、

前記基板の近傍に、前記プラズマにより脱離するフッ素を含む固体化合物を配置したことを特徴とする薄膜形成方法。

【請求項2】

前記電極にターゲットを配置し、スパッタ法により前記ターゲットから放出されたスパッタ粒子と前記固体化合物から脱離したフッ素とで前記基板に薄膜を形成することを特徴とする請求項1に記載の薄膜形成方法。

【請求項3】

前記固体化合物がフッ素系樹脂であることを特徴とする請求項1又は2に記載の薄膜形成方法。

【図1】

【公開番号】特開2012−107306(P2012−107306A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−259016(P2010−259016)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]