表示装置

【課題】反射性電極から発光位置までの距離を調整して光の強め合い効果を得る有機EL表示装置において、赤色の有機EL素子の駆動電圧の上昇を抑え、表示特性に優れた表示装置を提供する。

【解決手段】第1電極2と第2電極7と、前記一対の電極間に配置された、少なくとも発光層4R、4G、4Bと、前記発光層4R、4G、4Bと第1電極2との間に配置された電荷輸送層31と、を有し、R,G,Bの各有機EL素子において、第1電極2の反射面から発光位置までの光学的距離Lr、Lg、Lbと、発光層4R、4G、4Bの発光波長λr、λg、λbと、前記第1電極2での位相シフト量(ラジアン)φr、φg、φbとが所定の関係を満たすように、電荷輸送層32G,32Bで調整する。

【解決手段】第1電極2と第2電極7と、前記一対の電極間に配置された、少なくとも発光層4R、4G、4Bと、前記発光層4R、4G、4Bと第1電極2との間に配置された電荷輸送層31と、を有し、R,G,Bの各有機EL素子において、第1電極2の反射面から発光位置までの光学的距離Lr、Lg、Lbと、発光層4R、4G、4Bの発光波長λr、λg、λbと、前記第1電極2での位相シフト量(ラジアン)φr、φg、φbとが所定の関係を満たすように、電荷輸送層32G,32Bで調整する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はフラットパネルディスプレイ、プロジェクションディスプレイ、照明等に応用される、有機EL(エレクトロルミネッセンス)素子を用いた表示装置に関する。

【背景技術】

【0002】

発光素子として、有機EL素子が現在盛んに研究開発されており、特に、有機EL素子の光取り出し効率を向上させる取り組みがなされている。例えば、反射性電極の反射面から発光位置までの光学的距離が発光波長の略(1/4)の奇数倍となるように電荷輸送層の膜厚を調整して、発光される光と反射性電極で反射されて戻る光との光の強め合いを利用する方法がある。またこの時、電荷輸送層の膜厚を厚くすることにより電気的なリークや非点灯を防止することが知られている(特許文献1参照)。つまり、反射性電極の反射面から発光位置までの光学的距離が発光波長の略(3/4)倍となるように電荷輸送層の膜厚を調整することで、光の強め合いとリークや非点灯の防止を両立できることが知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−243573号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、赤色、緑色、青色の有機EL素子を備えた有機EL表示装置において、反射性電極から発光位置までの光学的距離が発光波長の略(3/4)倍となるように電荷輸送層の膜厚を調整した場合、次のような問題が生じた。即ち、発光波長が最も長い赤色の有機EL素子において電荷輸送層の膜厚が厚くなりすぎて駆動電圧が上昇するという問題が生じた。

【0005】

本発明の課題は、上記問題を解決し、反射性電極から発光位置までの距離を調整して光の強め合い効果を得る有機EL表示装置において、赤色の有機EL素子の駆動電圧の上昇を抑え、表示特性に優れた表示装置を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、赤色を発する有機EL素子と、緑色を発する有機EL素子と、青色を発する有機EL素子と、を有し、各有機EL素子が、第1電極と電荷輸送層と発光層と第2電極とを有し、前記第1電極が反射面を有し、前記第2電極側から光が出射される表示装置であって、

前記赤色を発する有機EL素子と、前記緑色を発する有機EL素子と、青色を発する有機EL素子それぞれにおいて、第1電極の反射面から発光位置までの光学的距離Lr、Lg、Lbと、発光層の発光波長λr、λg、λbと、第1電極での位相シフト量(ラジアン)φr、φg、φbとが、下記の関係式(1R)、(1G)、(1B)を満たし、

(λr/8)×(3−(2φr/π))≦Lr≦(λr/8)×(5−(2φr/π)) (1R)

(λg/8)×(7−(2φg/π))≦Lg≦(λg/8)×(9−(2φg/π)) (1G)

(λb/8)×(7−(2φb/π))≦Lb≦(λb/8)×(9−(2φb/π)) (1B)

前記赤色を発する有機EL素子の発光層の発光位置は第1電極側にあり、

前記電荷輸送層の少なくとも一部が、各有機EL素子に共通で配置され、

前記共通で配置された電荷輸送層の膜厚が、赤色を発する有機EL素子に配置された電荷輸送層の膜厚に等しいことを特徴とする。

【発明の効果】

【0007】

本発明によれば、赤色の有機EL素子において、反射性電極の反射面から発光位置までの干渉次数をNr=1とすることで、反射性電極と発光層との間の電荷輸送層の膜厚を必要以上に厚くせずに済むために駆動電圧を低減できる。また、赤色の有機EL素子において、発光位置を反射性電極側とすることで、反射性電極と発光層との間の電荷輸送層の膜厚として、リークや非点灯の防止に有効な厚さを確保することが容易となる。よって、本発明によれば、駆動電圧の上昇を招くことなく、発光光の強め合い効果を得た、表示特性に優れた有機EL表示装置が提供される。

【0008】

また、赤色、緑色、青色それぞれの有機EL素子において共通に電荷輸送層が形成されることから、マスク成膜の負荷を減らすことができ、製造コストの削減を図ることができる。さらに、緑色や青色の有機EL素子において、反射性電極と発光層との間の電荷輸送層をパターニングしなくても発光層の膜厚によって干渉距離を調整することが可能となり、電荷輸送層のマスク成膜の回数を減らすことができる。

【図面の簡単な説明】

【0009】

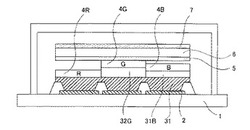

【図1】本発明の有機EL表示装置の一実施形態の断面模式図である。

【図2】本発明の実施例2の有機EL表示装置の断面模式図である。

【図3】本発明の実施例3の有機EL表示装置の断面模式図である。

【図4】有機EL表示装置における、電荷輸送層の膜厚と非点灯数の関係を表す図である。

【発明を実施するための形態】

【0010】

本発明の有機EL表示装置は、赤色(R)、緑色(G)、青色(B)の3色の有機EL素子を有する。そして、各有機EL素子が、第1電極と第2電極と、前記一対の電極間に配置された、少なくとも発光層と、前記発光層と第1電極との間に配置された電荷輸送層と、を有する。さらに、各色の有機EL素子において、第1電極の反射面から発光位置までの光学的距離と、発光層の発光波長と、第1電極での位相シフト量とが所定の関係にある構成である。さらに、本発明では、上記電荷輸送層の少なくとも一部が、赤色、緑色、青色の有機EL素子に共通で形成され、共通で形成された電荷輸送層の膜厚が、赤色の有機EL素子の電荷輸送層の膜厚に等しい構成である。

【0011】

以下、図1を参照して本発明の有機EL表示装置の実施形態について説明する。図1は本発明の有機EL表示装置の一実施形態の1画素分を示す断面模式図である。本実施形態の有機EL表示装置は、1画素が赤色、緑色、青色の3色の副画素から構成され、各副画素が赤色、緑色、青色の光を発光する有機EL素子を備えている。本実施形態では、各有機EL素子が、基板1上に、第1電極である反射性電極2、正孔輸送層31、発光層4R、4G、4B、電子輸送層5、電子注入層6、第2電極である光取り出し電極7を順次設けた構成を有している。また、緑色及び青色の有機EL素子については、赤色の有機EL素子と共通の正孔輸送層31以外に、パターニング層である正孔輸送層32G,32Bを有している。そして、この有機EL素子に電流を通電することで、電極2,7から注入された正孔と電子が発光層4R、4G、4Bにおいて再結合して発光を生じる。

【0012】

以下、第1電極が陽極の場合、即ち第1電極と発光層との間に正孔輸送層を有する場合を例に本発明を説明する。

【0013】

本発明において、発光位置で発光して外部に出射する光と反射性電極2の反射面で反射されて戻る光との光の強め合いの干渉を利用することで、光取り出し効率を向上させることができる。一般的に、このような干渉の関係は下記の関係式(A)であらわされる。

【0014】

(2L/λ)+(φ/2π)=N (A)

L:反射性電極の反射面から発光位置までの光学的距離(屈折率×長さ)

λ:発光波長

φ:反射性電極での位相シフト量

N:干渉次数(整数)

【0015】

この関係式(A)によれば、同一の干渉次数であれば発光波長が長いほど光学的距離Lは大きくなる。つまり、一般的に発光波長が長いほど、反射面と発光位置との間に配置される正孔輸送層の膜厚が厚くなることとなる。ここで、位相シフト量φは電極の種類や発光波長によって異なるため、光学的距離Lは単純に発光波長λだけでは求まらない。尚、実際の有機EL素子では、正面の取り出し効率とトレードオフ関係にある視野角特性なども考慮して、必ずしも関係式(A)の膜厚に完全に一致させる必要はない。

【0016】

本発明においては、赤色、緑色、青色のそれぞれの有機EL素子の干渉次数が、Nr=1、Ng=2、Nb=2という関係を満たす構成である。最も発光波長が長い赤色において干渉次数をNr=1と小さくすることで、反射性電極2と発光層4R、4G、4Bとの間に形成される正孔輸送層の膜厚を薄くすることができ、駆動電圧を低減することができる。例えば、赤色(発光波長:630nm)の干渉次数がNr=2の時には正孔輸送層の膜厚が230nmであるのに対して、Nr=1の時には60nmとなり、駆動電圧を約1V以上も低電圧化することができる。一方で、緑色と青色の干渉次数をNg=1、Nb=1と小さくすると、赤色の時と比べて正孔輸送層の膜厚が薄くなる。例えば、緑色(発光波長:530nm)と青色(発光波長:460nm)の干渉次数がNg=1、Nb=1の時には正孔輸送層の膜厚がそれぞれ、40nmと20nmとなる。

【0017】

本発明者が検討した結果、緑色や青色の干渉次数をNg=1、Nb=1と小さくしてしまうと正孔輸送層が薄すぎるためにリークや非点灯数が増加してしまう。一方で、発光波長が最も長い赤色においては、干渉次数がNr=1においても十分に正孔輸送層の膜厚を確保できるために非点灯数が減少することを見出した。よって、リークや非点灯を防止するためには、緑色と青色の干渉次数をNg=2、Nb=2とし、更には赤色の駆動電圧を低減するために赤色の干渉次数をNr=1とすることが有効である。正孔輸送層と非点灯数の関係を図4に示す(図4においては、検体数2つを示しており、それぞれn=1、n=2とする)。正孔輸送層(HTL)の膜厚が厚いほど非点灯数が減少し、ある一定膜厚以上(50nm以上)で非点灯数が半数以下となっている。

【0018】

本発明においては、Nr=1、Ng=2、Nb=2となるように、各有機EL素子において、発光位置から反射性電極2の反射面までの光学距離を調整する。係る光学距離の許容範囲はそれぞれ、発光波長の(1/8)以内である。よって、本発明において、各有機EL素子の発光位置から反射性電極2の反射面までの光学距離と、発光層4R、4G、4Bの発光波長と、反射性電極での位相シフト量は、下記の関係式(1R)、(1G)、(1B)を満たすものである。

【0019】

(λr/8)×(3−(2φr/π))≦Lr≦(λr/8)×(5−(2φr/π)) (1R)

(λg/8)×(7−(2φg/π))≦Lg≦(λg/8)×(9−(2φg/π)) (1G)

(λb/8)×(7−(2φb/π))≦Lb≦(λb/8)×(9−(2φb/π)) (1B)

Lr、Lg、Lb:赤色、緑色、青色の各有機EL素子の発光位置から反射性電極2の反射面までの光学距離(nm)

φr、φg、φb:赤色、緑色、青色の各有機EL素子の反射性電極2における位相シフト量(ラジアン)

λr、λg、λb:赤色、緑色、青色の各有機EL素子の発光波長(nm)

【0020】

さらに本発明において好ましくは、上記光学距離の許容範囲が発光波長の(1/16)以内であり、下記関係式(2R)、(2G)、(2B)を満たすものである。

【0021】

(λr/16)×(7−(4φr/π))≦Lr≦(λr/16)×(9−(4φr/π)) (2R)

(λg/16)×(15−(4φg/π))≦Lg≦(λg/16)×(17−(4φg/π)) (2G)

(λb/16)×(15−(4φb/π))≦Lb≦(λb/16)×(17−(4φb/π)) (2B)

【0022】

さらに本発明において最適は、下記関係式(3R)、(3G)、(3B)を満たすものである。

【0023】

Lr=(λr/2)×(1−(φr/2π)) (3R)

Lg=(λg/2)×(2−(φg/2π)) (3G)

Lb=(λb/2)×(2−(φb/2π)) (3B)

【0024】

また比較のために、電子輸送層5と非点灯数の関係も図4に示す。正孔輸送層に比べて、電子輸送層(ETL)5の膜厚の利きが小さいのが分かる。よって、全層の膜厚を厚くするだけではなく、正孔輸送層の膜厚をある一定膜厚以上に厚くすることがリークや非点灯の防止に有効となる。このメカニズムとしては例えば、反射性電極2上に異物がある場合にその直上に成膜される正孔輸送層により先ずこの異物をカバーすることがリークや非点灯の防止に有効であると考えられる。

【0025】

本発明の有機EL表示装置では、正孔輸送層の少なくとも一部が赤色、緑色、青色それぞれの有機EL素子で共通に形成され、共通に形成される正孔輸送層31の膜厚が赤色の正孔輸送層の膜厚に等しい構成である。このように、共通に正孔輸送層31を形成することでマスク成膜の回数を減らすことができ、コストを低くすることができる。また、干渉次数がNr=1である赤色の有機EL素子の正孔輸送層31の膜厚はリークや非点灯防止に十分な膜厚であるため、有機EL表示装置の歩留まりを向上させることができる。

【0026】

本発明の有機EL表示装置においては、発光層4R、4G、4B内における発光位置を制御することで更なる効果を有する。以下にこの効果について説明する。

【0027】

本発明は、赤色の有機EL素子において、発光層内での発光位置が反射性電極2側である。発光位置を反射性電極2側に制御することで、反射性電極2と発光位置との間の光学的距離Lrが正孔輸送層31の膜厚だけで決まることとなる。つまり、正孔輸送層31の膜厚をリークや非点灯の防止に有効な膜厚に十分に厚く確保することが容易となる。反対に、赤色の発光位置が光取り出し電極7側の場合には、光学的距離Lrは発光層4Rと正孔輸送層31の両方の膜厚で決まることとなり、発光層4Rの膜厚の分だけ正孔輸送層31の膜厚が薄くなって制約を受ける。一般的に発光層4Rの膜厚は20nm以上であるため、その分だけ正孔輸送層31の膜厚は薄くなり、リークや非点灯を防止する十分な膜厚を確保することが難しくなる。

【0028】

更に本発明の有機EL表示装置においては、緑色と青色の少なくとも1つの有機EL素子において、発光層4G、4B内での発光位置が光取り出し電極7側であることが好ましい。緑色や青色の発光位置を光取り出し電極7側に制御することで、反射性電極2の反射面から発光位置までの間の光学的距離LgとLbとが発光層4G、4Bと正孔輸送層31の両方の膜厚で制御できることとなる。よって、緑色や青色の有機EL素子において、正孔輸送層32G、32Bを設けなくても発光層4R、4Bの膜厚によって干渉距離を調整することが可能となる。つまり、緑色と青色の少なくとも一方の有機EL素子の発光層の膜厚は、緑色と青色の少なくとも一方の有機EL素子の発光層の発光位置から外部に出射する光と、発光位置から第1電極の反射面に向かい反射される光と、が干渉によって強められる膜厚となる。このことで、正孔輸送層のマスク成膜の回数を減らすことができ、コストを低減することができる。

【0029】

本発明の有機EL素子の各部位についてそれぞれ詳しく説明する。

【0030】

反射性電極2は、銀やアルミニウムなどの金属やそれらの合金を用いることができる。例えば、反射率の高い銀合金が好ましい。また、反射性電極2を陽極として用いる場合には、正孔輸送層31へのホール注入性を良くするために仕事関数の大きな材料が好ましい。そのため、仕事関数の大きなITOやIZO(登録商標)などの酸化物導電膜を積層させることが好ましい。例えば、Ag電極の上にIZOを連続膜となる10nm以上の膜厚で積層させる。

【0031】

本発明において第1電極の反射面とは、反射性電極2がAg電極等の反射層とITO等の透明導電層とから構成される場合には、その界面であり、Ag電極等の金属層のみからなる場合には、該電極と有機化合物層との界面である。

【0032】

正孔輸送層31、32G、32Bは、公知の正孔輸送材料を好適に用いることができる。また、必要に応じて陽極と正孔輸送層31の間に、銅フタロシアニンや酸化バナジウム、または正孔輸送材料に金属ドープを行った共蒸着層、などの正孔注入層を形成しても良い。但し、導電性の高い正孔注入層を用いる場合には、リークや非点灯の防止に有効な膜厚として正孔注入層の膜厚を用いることは難しい。また、必要に応じて正孔輸送層31、32G、32Bと発光層4R、4G、4Bとの間に、最低空軌道(LUMO)エネルギーの絶対値が小さい電子ブロック層を形成しても良い。

【0033】

発光層4R、4G、4Bには、公知の発光材料をいずれも好適に用いることができる。発光材料は、単体で発光層4R、4G、4Bとして機能する材料でもよいし、ホスト材料と発光ドーパントや電荷輸送ドーパント、などとの混合層として機能する材料でもよい。

【0034】

本発明では、発光層4R、4G、4B内における発光位置を制御する構成である。この制御方法として、発光層4R、4G、4B内の電荷輸送性を制御する方法がある。発光位置を反射性電極2側に制御したい場合には、発光層4R、4G、4B内の電子輸送性を優勢にする。逆に、発光位置を光取り出し電極7側に制御したい場合には、発光層4R、4G、4B内での正孔輸送性を優勢にする。

【0035】

発光層4R、4G、4B内の電荷輸送性を制御する方法として、発光層4R、4G、4Bのホスト材料の電荷輸送性を利用することができる。例えば、発光層4R、4G、4Bのホスト材料として電子輸送性の高い材料を用いた場合、発光位置を反射性電極2側に制御することができる。反対に、ホスト材料として正孔輸送性の高い材料を用いた場合には、発光位置を光取り出し電極7側に制御することができる。

【0036】

また、発光層4R、4G、4B内の電荷輸送性を制御する別の方法として、発光層4R、4G、4Bのホスト材料と発光ドーパント間の電荷トラップ性を利用することができる。例えば、ゲスト材料のHOMO(最高被占軌道)の絶対値がホスト材料のHOMOの絶対値よりも小さい場合、ホスト材料のHOMOに注入された正孔がゲスト材料のHOMOにトラップされることで正孔輸送性が小さくなる。よって相対的に発光層4R、4G、4B内の電子輸送性が高くなり、発光位置を反射性電極2側に制御することができる。また、ゲスト材料のLUMO(最低空軌道)の絶対値がホスト材料のLUMOの絶対値よりも大きい場合、ホスト材料のLUMOに注入された電子がゲスト材料のLUMOにトラップされることで電子輸送性が小さくなる。よって相対的に発光層4R、4G、4B内の正孔輸送性が高くなり、発光位置を光取り出し側に制御することができる。

【0037】

電子輸送層5としては、公知の材料、例えばアルミキノリノール錯体やフェナントロリン化合物等を用いることができる。また、必要に応じて発光層4R、4G、4Bと電子輸送層5の間に、HOMOエネルギーの絶対値が大きい正孔ブロック層を形成しても良い。

【0038】

電子注入層6としては、アルカリ(土類)金属、又はアルカリ(土類)金属化合物の薄膜(5乃至10Å)を用いることができる。例えば、フッ化リチウムやフッ化カリウム、酸化マグネシウムが好ましい。また、厚膜化が可能な電子注入層6として、有機化合物にドナー(電子供与性)ドーパントとして機能する金属または金属化合物を混合する層を用いることができる。電子注入効率を向上させるために仕事関数の低い金属、もしくはその化合物をドーパントとして用いることが好ましく、仕事関数が低い金属としてはアルカリ金属又はアルカリ土類金属または希土類が好ましい。アルカリ金属化合物は、大気中での取り扱いが比較的容易なため好ましい。例えば、アルカリ金属化合物としてセシウム化合物が好ましく、炭酸セシウムは大気中で安定であり、取り扱いが容易である。電子注入層6の有機化合物としては電子輸送性の材料が好ましく、公知の材料、例えばアルミキノリノール錯体やフェナントロリン化合物等を用いることができる。

【0039】

光取り出し電極7は、ITOやIZOなどの透明性電極を用いることができる。また、薄膜(5nm乃至20nm)の金、銀、アルミニウム、マグネシウム又はこれらの合金などの半透明性電極を用いることができる。

【0040】

尚、上記した実施形態においては、反射面を備えた第1電極2を陽極とした例を挙げたが、本発明においてはこれに限定されず、第1電極2を陰極とし、第1電極2と発光層4R、4G、4Bとの間に電子輸送層や電子注入層を備えた構成も本発明の範疇とする。

【実施例】

【0041】

(実施例1)

図1に示す構造の赤色、緑色、青色の3色からなる有機EL素子が配置された有機EL表示装置を以下に示す方法で作製した。

【0042】

基板1としてのガラス基板上に、反射性電極2として、先ず銀を120nmの膜厚でスパッタリング法にて成膜し、更に、ITOをスパッタリング法にて20nmの膜厚で形成した。次に、高さ1μmでテーパー角40°の画素分離膜をポリイミドにより形成した。これをアセトン、イソプロピルアルコール(IPA)で順次超音波洗浄した後、IPAで煮沸洗浄して乾燥し、この基板表面に対してUV/オゾン洗浄を施した。

【0043】

始めに、下記構造式(1)で示される正孔輸送材料を70nmの膜厚となるように赤色、緑色、青色の有機EL素子に共通に成膜して共通の正孔輸送層31を形成した。次に、シャドーマスクを用いて緑色、青色のパターニング層である正孔輸送層32G,32Bと発光層4R、4G、4Bを形成した。

【0044】

赤色の有機EL素子においては、発光層4Rとして下記構造式(2)で示されるホスト材料と下記構造式(3)で示されるゲスト材料とを共蒸着(質量比96:4)して膜厚50nmの発光層を形成した。構造式(2)で示されるホスト材料は電子輸送性が高く、赤色の発光層4R内での発光位置は反射性電極2側となる。

【0045】

緑色の有機EL素子においては、先ず下記構造式(1)で示される正孔輸送層32Gを70nmの膜厚で成膜した。次いで、発光層4Gとして下記構造式(4)で示されるホスト材料と下記構造式(5)で示されるゲスト材料とを共蒸着(質量比98:2)して膜厚50nmの発光層を形成した。構造式(4)で示されるホスト材料は電子輸送性が高く、緑色の発光層4G内での発光位置は反射性電極2側となる。

【0046】

青色の有機EL素子においては、先ず下記構造式(1)で示される正孔輸送層32Bを50nmの膜厚で成膜した。次いで、発光層4Bとして下記構造式(6)で示されるホスト材料と下記構造式(7)で示されるゲスト材料とを共蒸着(質量比95:5)して膜厚50nmの発光層を形成した。構造式(6)で示されるホスト材料は電子輸送性が高く、青色の発光層4B内での発光位置は反射性電極2側となる。

【0047】

次に、前記発光層4R,4G,4Bの上に下記構造式(8)で示される電子輸送層5を10nmの膜厚となるように成膜した。さらに、構造式(8)で示される電子輸送材料と炭酸セシウムを、層中のセシウム濃度が8.3質量%となるように共蒸着して、膜厚60nmの電子注入層6を形成した。

【0048】

【化1】

【0049】

【化2】

【0050】

最後に、光取り出し電極7として透明電極であるIZOを30nmの膜厚で形成した後、窒素雰囲気中のグローブボックスにおいて、乾燥剤を入れたガラスキャップにより有機EL表示装置の全体をカバーした。

【0051】

本実施例の有機EL表示装置の各色の有機EL素子の構成は以下の通りである。

【0052】

【表1】

【0053】

また、赤色、緑色、青色の有機EL素子の反射性電極2での位相シフト量φr、φg、φbはそれぞれ、2π×0.5、2π×0.8、2π×0.8であり、発光波長λr、λg、λbはそれぞれ、630nm、530nm、460nmである。よって、前記した関係式(1R)、(1G)、(1B)は以下の通りとなる。

【0054】

78.75nm≦Lr≦236.25nm (1R)

251.75nm≦Lg≦384.25nm (1G)

218.50nm≦Lb≦333.50nm (1B)

【0055】

また、前記した関係式(2R)、(2G)、(2B)は以下の通りとなる。

【0056】

118.13nm≦Lr≦196.88nm (2R)

284.88nm≦Lg≦351.125nm (2G)

247.25nm≦Lb≦304.75nm (2B)

【0057】

さらに、前記した関係式(3R)、(3G)、(3B)は以下の通りとなる。

【0058】

Lr=157.5nm (3R)

Lg=318nm (3G)

Lb=276nm (3B)

【0059】

本実施例の有機EL表示装置の赤色、緑色、青色の有機EL素子の、反射性電極2の反射面から発光位置までの光学的距離Lr、Lg、Lbは、およそ160nm、300nm、270nmであった。従って、本実施例では、関係式(1R)、(1G)、(1B)は勿論、関係式(2R)、(2G),(2B)も満たしている。よって、赤色の有機EL素子において、正孔輸送層31の膜厚が必要以上に厚くならずに済むために駆動電圧を低減できた。赤色の有機EL素子の干渉次数がNr=2の場合には正孔輸送層31の膜厚が200nm以上となるために、赤色の有機EL素子の駆動電圧が1V以上も高くなってしまう。

【0060】

また、共通の正孔輸送層31の膜厚が、赤色の干渉次数Nr=1における膜厚と等しいために十分に厚く確保できるため、リークや非点灯が問題とならずに歩留まりを上げることができる。

【0061】

(実施例2)

青色の有機EL素子の正孔輸送層32Bを成膜せず、発光層4Bを下記の工程で形成した以外は実施例1と同様な条件で実施例2の有機EL表示装置を作製した。図2に本実施例で作製した有機EL表示装置の1画素分の断面模式図を示す。

【0062】

青色の有機EL素子において、発光層4Bとして下記構造式(9)で示されるホスト材料と下記構造式(10)で示されるゲスト材料とを共蒸着(質量比95:5)して膜厚50nmの発光層を形成した。構造式(10)で示されるゲスト材料のLUMOの絶対値が構造式(9)で示されるホスト材料のLUMOの絶対値よりも大きい(0.15eV以上)。そのため、ホスト材料のLUMOに注入された電子がゲスト材料のLUMOにトラップされることで電子輸送性が小さくなる。よって相対的に発光層4B内の正孔輸送性が高くなり、青色の発光層4B内での発光位置は光取り出し電極7側となる。

【0063】

【化3】

【0064】

本実施例の有機EL表示装置の各色の有機EL素子の構成は以下の通りである。また、本実施例の青色の有機EL素子のLbは実施例1と同様におよそ270nmであり、関係式(2B)を満たしている。

【0065】

【表2】

【0066】

本実施例の有機EL表示装置によれば、青色の有機EL素子において、発光位置が光取り出し電極7側であるため、正孔輸送層32Bを形成しなくても発光層4Bの膜厚によって干渉距離を調整することが可能となった。よって、正孔輸送層のマスク成膜の回数を減らすことができた。

【0067】

(実施例3)

緑色の有機EL素子の正孔輸送層32Gを成膜せず、発光層4Gを以下の工程で形成する以外は実施例2と同様な条件で実施例3の有機EL表示装置を作製した。図3に本実施例で作製した有機EL表示装置の1画素分の断面模式図を示す。

【0068】

緑色の発光層4Gとして下記構造式(11)で示されるホスト材料と前記構造式(6)で示されるゲスト材料とを共蒸着(質量比98:2)して膜厚50nmの発光層4Gを形成した。構造式(11)で示されるホスト材料は正孔輸送性が高く、緑色の発光層4G内での発光位置は光取り出し電極7側となる。

【0069】

【化4】

【0070】

本実施例の有機EL表示装置の各色の有機EL素子の構成は以下の通りである。また、本実施例の緑色の有機EL素子のLgは実施例1と同様におよそ300nmであり、関係式(2B)を満たしている。

【0071】

【表3】

【0072】

本実施例の有機EL表示装置によれば、緑色の有機EL素子において、発光位置が光取り出し電極7側であるため、正孔輸送層32Gを形成しなくても発光層4Gの膜厚によって干渉距離を調整することが可能となった。よって、正孔輸送層のマスク成膜の回数を減らすことができた。

【符号の説明】

【0073】

2:第1電極、31:正孔輸送層(共通)、32G、32B、:正孔輸送層(パターニング層)、4R、4G、4B:発光層、7:第2電極

【技術分野】

【0001】

本発明はフラットパネルディスプレイ、プロジェクションディスプレイ、照明等に応用される、有機EL(エレクトロルミネッセンス)素子を用いた表示装置に関する。

【背景技術】

【0002】

発光素子として、有機EL素子が現在盛んに研究開発されており、特に、有機EL素子の光取り出し効率を向上させる取り組みがなされている。例えば、反射性電極の反射面から発光位置までの光学的距離が発光波長の略(1/4)の奇数倍となるように電荷輸送層の膜厚を調整して、発光される光と反射性電極で反射されて戻る光との光の強め合いを利用する方法がある。またこの時、電荷輸送層の膜厚を厚くすることにより電気的なリークや非点灯を防止することが知られている(特許文献1参照)。つまり、反射性電極の反射面から発光位置までの光学的距離が発光波長の略(3/4)倍となるように電荷輸送層の膜厚を調整することで、光の強め合いとリークや非点灯の防止を両立できることが知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−243573号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、赤色、緑色、青色の有機EL素子を備えた有機EL表示装置において、反射性電極から発光位置までの光学的距離が発光波長の略(3/4)倍となるように電荷輸送層の膜厚を調整した場合、次のような問題が生じた。即ち、発光波長が最も長い赤色の有機EL素子において電荷輸送層の膜厚が厚くなりすぎて駆動電圧が上昇するという問題が生じた。

【0005】

本発明の課題は、上記問題を解決し、反射性電極から発光位置までの距離を調整して光の強め合い効果を得る有機EL表示装置において、赤色の有機EL素子の駆動電圧の上昇を抑え、表示特性に優れた表示装置を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、赤色を発する有機EL素子と、緑色を発する有機EL素子と、青色を発する有機EL素子と、を有し、各有機EL素子が、第1電極と電荷輸送層と発光層と第2電極とを有し、前記第1電極が反射面を有し、前記第2電極側から光が出射される表示装置であって、

前記赤色を発する有機EL素子と、前記緑色を発する有機EL素子と、青色を発する有機EL素子それぞれにおいて、第1電極の反射面から発光位置までの光学的距離Lr、Lg、Lbと、発光層の発光波長λr、λg、λbと、第1電極での位相シフト量(ラジアン)φr、φg、φbとが、下記の関係式(1R)、(1G)、(1B)を満たし、

(λr/8)×(3−(2φr/π))≦Lr≦(λr/8)×(5−(2φr/π)) (1R)

(λg/8)×(7−(2φg/π))≦Lg≦(λg/8)×(9−(2φg/π)) (1G)

(λb/8)×(7−(2φb/π))≦Lb≦(λb/8)×(9−(2φb/π)) (1B)

前記赤色を発する有機EL素子の発光層の発光位置は第1電極側にあり、

前記電荷輸送層の少なくとも一部が、各有機EL素子に共通で配置され、

前記共通で配置された電荷輸送層の膜厚が、赤色を発する有機EL素子に配置された電荷輸送層の膜厚に等しいことを特徴とする。

【発明の効果】

【0007】

本発明によれば、赤色の有機EL素子において、反射性電極の反射面から発光位置までの干渉次数をNr=1とすることで、反射性電極と発光層との間の電荷輸送層の膜厚を必要以上に厚くせずに済むために駆動電圧を低減できる。また、赤色の有機EL素子において、発光位置を反射性電極側とすることで、反射性電極と発光層との間の電荷輸送層の膜厚として、リークや非点灯の防止に有効な厚さを確保することが容易となる。よって、本発明によれば、駆動電圧の上昇を招くことなく、発光光の強め合い効果を得た、表示特性に優れた有機EL表示装置が提供される。

【0008】

また、赤色、緑色、青色それぞれの有機EL素子において共通に電荷輸送層が形成されることから、マスク成膜の負荷を減らすことができ、製造コストの削減を図ることができる。さらに、緑色や青色の有機EL素子において、反射性電極と発光層との間の電荷輸送層をパターニングしなくても発光層の膜厚によって干渉距離を調整することが可能となり、電荷輸送層のマスク成膜の回数を減らすことができる。

【図面の簡単な説明】

【0009】

【図1】本発明の有機EL表示装置の一実施形態の断面模式図である。

【図2】本発明の実施例2の有機EL表示装置の断面模式図である。

【図3】本発明の実施例3の有機EL表示装置の断面模式図である。

【図4】有機EL表示装置における、電荷輸送層の膜厚と非点灯数の関係を表す図である。

【発明を実施するための形態】

【0010】

本発明の有機EL表示装置は、赤色(R)、緑色(G)、青色(B)の3色の有機EL素子を有する。そして、各有機EL素子が、第1電極と第2電極と、前記一対の電極間に配置された、少なくとも発光層と、前記発光層と第1電極との間に配置された電荷輸送層と、を有する。さらに、各色の有機EL素子において、第1電極の反射面から発光位置までの光学的距離と、発光層の発光波長と、第1電極での位相シフト量とが所定の関係にある構成である。さらに、本発明では、上記電荷輸送層の少なくとも一部が、赤色、緑色、青色の有機EL素子に共通で形成され、共通で形成された電荷輸送層の膜厚が、赤色の有機EL素子の電荷輸送層の膜厚に等しい構成である。

【0011】

以下、図1を参照して本発明の有機EL表示装置の実施形態について説明する。図1は本発明の有機EL表示装置の一実施形態の1画素分を示す断面模式図である。本実施形態の有機EL表示装置は、1画素が赤色、緑色、青色の3色の副画素から構成され、各副画素が赤色、緑色、青色の光を発光する有機EL素子を備えている。本実施形態では、各有機EL素子が、基板1上に、第1電極である反射性電極2、正孔輸送層31、発光層4R、4G、4B、電子輸送層5、電子注入層6、第2電極である光取り出し電極7を順次設けた構成を有している。また、緑色及び青色の有機EL素子については、赤色の有機EL素子と共通の正孔輸送層31以外に、パターニング層である正孔輸送層32G,32Bを有している。そして、この有機EL素子に電流を通電することで、電極2,7から注入された正孔と電子が発光層4R、4G、4Bにおいて再結合して発光を生じる。

【0012】

以下、第1電極が陽極の場合、即ち第1電極と発光層との間に正孔輸送層を有する場合を例に本発明を説明する。

【0013】

本発明において、発光位置で発光して外部に出射する光と反射性電極2の反射面で反射されて戻る光との光の強め合いの干渉を利用することで、光取り出し効率を向上させることができる。一般的に、このような干渉の関係は下記の関係式(A)であらわされる。

【0014】

(2L/λ)+(φ/2π)=N (A)

L:反射性電極の反射面から発光位置までの光学的距離(屈折率×長さ)

λ:発光波長

φ:反射性電極での位相シフト量

N:干渉次数(整数)

【0015】

この関係式(A)によれば、同一の干渉次数であれば発光波長が長いほど光学的距離Lは大きくなる。つまり、一般的に発光波長が長いほど、反射面と発光位置との間に配置される正孔輸送層の膜厚が厚くなることとなる。ここで、位相シフト量φは電極の種類や発光波長によって異なるため、光学的距離Lは単純に発光波長λだけでは求まらない。尚、実際の有機EL素子では、正面の取り出し効率とトレードオフ関係にある視野角特性なども考慮して、必ずしも関係式(A)の膜厚に完全に一致させる必要はない。

【0016】

本発明においては、赤色、緑色、青色のそれぞれの有機EL素子の干渉次数が、Nr=1、Ng=2、Nb=2という関係を満たす構成である。最も発光波長が長い赤色において干渉次数をNr=1と小さくすることで、反射性電極2と発光層4R、4G、4Bとの間に形成される正孔輸送層の膜厚を薄くすることができ、駆動電圧を低減することができる。例えば、赤色(発光波長:630nm)の干渉次数がNr=2の時には正孔輸送層の膜厚が230nmであるのに対して、Nr=1の時には60nmとなり、駆動電圧を約1V以上も低電圧化することができる。一方で、緑色と青色の干渉次数をNg=1、Nb=1と小さくすると、赤色の時と比べて正孔輸送層の膜厚が薄くなる。例えば、緑色(発光波長:530nm)と青色(発光波長:460nm)の干渉次数がNg=1、Nb=1の時には正孔輸送層の膜厚がそれぞれ、40nmと20nmとなる。

【0017】

本発明者が検討した結果、緑色や青色の干渉次数をNg=1、Nb=1と小さくしてしまうと正孔輸送層が薄すぎるためにリークや非点灯数が増加してしまう。一方で、発光波長が最も長い赤色においては、干渉次数がNr=1においても十分に正孔輸送層の膜厚を確保できるために非点灯数が減少することを見出した。よって、リークや非点灯を防止するためには、緑色と青色の干渉次数をNg=2、Nb=2とし、更には赤色の駆動電圧を低減するために赤色の干渉次数をNr=1とすることが有効である。正孔輸送層と非点灯数の関係を図4に示す(図4においては、検体数2つを示しており、それぞれn=1、n=2とする)。正孔輸送層(HTL)の膜厚が厚いほど非点灯数が減少し、ある一定膜厚以上(50nm以上)で非点灯数が半数以下となっている。

【0018】

本発明においては、Nr=1、Ng=2、Nb=2となるように、各有機EL素子において、発光位置から反射性電極2の反射面までの光学距離を調整する。係る光学距離の許容範囲はそれぞれ、発光波長の(1/8)以内である。よって、本発明において、各有機EL素子の発光位置から反射性電極2の反射面までの光学距離と、発光層4R、4G、4Bの発光波長と、反射性電極での位相シフト量は、下記の関係式(1R)、(1G)、(1B)を満たすものである。

【0019】

(λr/8)×(3−(2φr/π))≦Lr≦(λr/8)×(5−(2φr/π)) (1R)

(λg/8)×(7−(2φg/π))≦Lg≦(λg/8)×(9−(2φg/π)) (1G)

(λb/8)×(7−(2φb/π))≦Lb≦(λb/8)×(9−(2φb/π)) (1B)

Lr、Lg、Lb:赤色、緑色、青色の各有機EL素子の発光位置から反射性電極2の反射面までの光学距離(nm)

φr、φg、φb:赤色、緑色、青色の各有機EL素子の反射性電極2における位相シフト量(ラジアン)

λr、λg、λb:赤色、緑色、青色の各有機EL素子の発光波長(nm)

【0020】

さらに本発明において好ましくは、上記光学距離の許容範囲が発光波長の(1/16)以内であり、下記関係式(2R)、(2G)、(2B)を満たすものである。

【0021】

(λr/16)×(7−(4φr/π))≦Lr≦(λr/16)×(9−(4φr/π)) (2R)

(λg/16)×(15−(4φg/π))≦Lg≦(λg/16)×(17−(4φg/π)) (2G)

(λb/16)×(15−(4φb/π))≦Lb≦(λb/16)×(17−(4φb/π)) (2B)

【0022】

さらに本発明において最適は、下記関係式(3R)、(3G)、(3B)を満たすものである。

【0023】

Lr=(λr/2)×(1−(φr/2π)) (3R)

Lg=(λg/2)×(2−(φg/2π)) (3G)

Lb=(λb/2)×(2−(φb/2π)) (3B)

【0024】

また比較のために、電子輸送層5と非点灯数の関係も図4に示す。正孔輸送層に比べて、電子輸送層(ETL)5の膜厚の利きが小さいのが分かる。よって、全層の膜厚を厚くするだけではなく、正孔輸送層の膜厚をある一定膜厚以上に厚くすることがリークや非点灯の防止に有効となる。このメカニズムとしては例えば、反射性電極2上に異物がある場合にその直上に成膜される正孔輸送層により先ずこの異物をカバーすることがリークや非点灯の防止に有効であると考えられる。

【0025】

本発明の有機EL表示装置では、正孔輸送層の少なくとも一部が赤色、緑色、青色それぞれの有機EL素子で共通に形成され、共通に形成される正孔輸送層31の膜厚が赤色の正孔輸送層の膜厚に等しい構成である。このように、共通に正孔輸送層31を形成することでマスク成膜の回数を減らすことができ、コストを低くすることができる。また、干渉次数がNr=1である赤色の有機EL素子の正孔輸送層31の膜厚はリークや非点灯防止に十分な膜厚であるため、有機EL表示装置の歩留まりを向上させることができる。

【0026】

本発明の有機EL表示装置においては、発光層4R、4G、4B内における発光位置を制御することで更なる効果を有する。以下にこの効果について説明する。

【0027】

本発明は、赤色の有機EL素子において、発光層内での発光位置が反射性電極2側である。発光位置を反射性電極2側に制御することで、反射性電極2と発光位置との間の光学的距離Lrが正孔輸送層31の膜厚だけで決まることとなる。つまり、正孔輸送層31の膜厚をリークや非点灯の防止に有効な膜厚に十分に厚く確保することが容易となる。反対に、赤色の発光位置が光取り出し電極7側の場合には、光学的距離Lrは発光層4Rと正孔輸送層31の両方の膜厚で決まることとなり、発光層4Rの膜厚の分だけ正孔輸送層31の膜厚が薄くなって制約を受ける。一般的に発光層4Rの膜厚は20nm以上であるため、その分だけ正孔輸送層31の膜厚は薄くなり、リークや非点灯を防止する十分な膜厚を確保することが難しくなる。

【0028】

更に本発明の有機EL表示装置においては、緑色と青色の少なくとも1つの有機EL素子において、発光層4G、4B内での発光位置が光取り出し電極7側であることが好ましい。緑色や青色の発光位置を光取り出し電極7側に制御することで、反射性電極2の反射面から発光位置までの間の光学的距離LgとLbとが発光層4G、4Bと正孔輸送層31の両方の膜厚で制御できることとなる。よって、緑色や青色の有機EL素子において、正孔輸送層32G、32Bを設けなくても発光層4R、4Bの膜厚によって干渉距離を調整することが可能となる。つまり、緑色と青色の少なくとも一方の有機EL素子の発光層の膜厚は、緑色と青色の少なくとも一方の有機EL素子の発光層の発光位置から外部に出射する光と、発光位置から第1電極の反射面に向かい反射される光と、が干渉によって強められる膜厚となる。このことで、正孔輸送層のマスク成膜の回数を減らすことができ、コストを低減することができる。

【0029】

本発明の有機EL素子の各部位についてそれぞれ詳しく説明する。

【0030】

反射性電極2は、銀やアルミニウムなどの金属やそれらの合金を用いることができる。例えば、反射率の高い銀合金が好ましい。また、反射性電極2を陽極として用いる場合には、正孔輸送層31へのホール注入性を良くするために仕事関数の大きな材料が好ましい。そのため、仕事関数の大きなITOやIZO(登録商標)などの酸化物導電膜を積層させることが好ましい。例えば、Ag電極の上にIZOを連続膜となる10nm以上の膜厚で積層させる。

【0031】

本発明において第1電極の反射面とは、反射性電極2がAg電極等の反射層とITO等の透明導電層とから構成される場合には、その界面であり、Ag電極等の金属層のみからなる場合には、該電極と有機化合物層との界面である。

【0032】

正孔輸送層31、32G、32Bは、公知の正孔輸送材料を好適に用いることができる。また、必要に応じて陽極と正孔輸送層31の間に、銅フタロシアニンや酸化バナジウム、または正孔輸送材料に金属ドープを行った共蒸着層、などの正孔注入層を形成しても良い。但し、導電性の高い正孔注入層を用いる場合には、リークや非点灯の防止に有効な膜厚として正孔注入層の膜厚を用いることは難しい。また、必要に応じて正孔輸送層31、32G、32Bと発光層4R、4G、4Bとの間に、最低空軌道(LUMO)エネルギーの絶対値が小さい電子ブロック層を形成しても良い。

【0033】

発光層4R、4G、4Bには、公知の発光材料をいずれも好適に用いることができる。発光材料は、単体で発光層4R、4G、4Bとして機能する材料でもよいし、ホスト材料と発光ドーパントや電荷輸送ドーパント、などとの混合層として機能する材料でもよい。

【0034】

本発明では、発光層4R、4G、4B内における発光位置を制御する構成である。この制御方法として、発光層4R、4G、4B内の電荷輸送性を制御する方法がある。発光位置を反射性電極2側に制御したい場合には、発光層4R、4G、4B内の電子輸送性を優勢にする。逆に、発光位置を光取り出し電極7側に制御したい場合には、発光層4R、4G、4B内での正孔輸送性を優勢にする。

【0035】

発光層4R、4G、4B内の電荷輸送性を制御する方法として、発光層4R、4G、4Bのホスト材料の電荷輸送性を利用することができる。例えば、発光層4R、4G、4Bのホスト材料として電子輸送性の高い材料を用いた場合、発光位置を反射性電極2側に制御することができる。反対に、ホスト材料として正孔輸送性の高い材料を用いた場合には、発光位置を光取り出し電極7側に制御することができる。

【0036】

また、発光層4R、4G、4B内の電荷輸送性を制御する別の方法として、発光層4R、4G、4Bのホスト材料と発光ドーパント間の電荷トラップ性を利用することができる。例えば、ゲスト材料のHOMO(最高被占軌道)の絶対値がホスト材料のHOMOの絶対値よりも小さい場合、ホスト材料のHOMOに注入された正孔がゲスト材料のHOMOにトラップされることで正孔輸送性が小さくなる。よって相対的に発光層4R、4G、4B内の電子輸送性が高くなり、発光位置を反射性電極2側に制御することができる。また、ゲスト材料のLUMO(最低空軌道)の絶対値がホスト材料のLUMOの絶対値よりも大きい場合、ホスト材料のLUMOに注入された電子がゲスト材料のLUMOにトラップされることで電子輸送性が小さくなる。よって相対的に発光層4R、4G、4B内の正孔輸送性が高くなり、発光位置を光取り出し側に制御することができる。

【0037】

電子輸送層5としては、公知の材料、例えばアルミキノリノール錯体やフェナントロリン化合物等を用いることができる。また、必要に応じて発光層4R、4G、4Bと電子輸送層5の間に、HOMOエネルギーの絶対値が大きい正孔ブロック層を形成しても良い。

【0038】

電子注入層6としては、アルカリ(土類)金属、又はアルカリ(土類)金属化合物の薄膜(5乃至10Å)を用いることができる。例えば、フッ化リチウムやフッ化カリウム、酸化マグネシウムが好ましい。また、厚膜化が可能な電子注入層6として、有機化合物にドナー(電子供与性)ドーパントとして機能する金属または金属化合物を混合する層を用いることができる。電子注入効率を向上させるために仕事関数の低い金属、もしくはその化合物をドーパントとして用いることが好ましく、仕事関数が低い金属としてはアルカリ金属又はアルカリ土類金属または希土類が好ましい。アルカリ金属化合物は、大気中での取り扱いが比較的容易なため好ましい。例えば、アルカリ金属化合物としてセシウム化合物が好ましく、炭酸セシウムは大気中で安定であり、取り扱いが容易である。電子注入層6の有機化合物としては電子輸送性の材料が好ましく、公知の材料、例えばアルミキノリノール錯体やフェナントロリン化合物等を用いることができる。

【0039】

光取り出し電極7は、ITOやIZOなどの透明性電極を用いることができる。また、薄膜(5nm乃至20nm)の金、銀、アルミニウム、マグネシウム又はこれらの合金などの半透明性電極を用いることができる。

【0040】

尚、上記した実施形態においては、反射面を備えた第1電極2を陽極とした例を挙げたが、本発明においてはこれに限定されず、第1電極2を陰極とし、第1電極2と発光層4R、4G、4Bとの間に電子輸送層や電子注入層を備えた構成も本発明の範疇とする。

【実施例】

【0041】

(実施例1)

図1に示す構造の赤色、緑色、青色の3色からなる有機EL素子が配置された有機EL表示装置を以下に示す方法で作製した。

【0042】

基板1としてのガラス基板上に、反射性電極2として、先ず銀を120nmの膜厚でスパッタリング法にて成膜し、更に、ITOをスパッタリング法にて20nmの膜厚で形成した。次に、高さ1μmでテーパー角40°の画素分離膜をポリイミドにより形成した。これをアセトン、イソプロピルアルコール(IPA)で順次超音波洗浄した後、IPAで煮沸洗浄して乾燥し、この基板表面に対してUV/オゾン洗浄を施した。

【0043】

始めに、下記構造式(1)で示される正孔輸送材料を70nmの膜厚となるように赤色、緑色、青色の有機EL素子に共通に成膜して共通の正孔輸送層31を形成した。次に、シャドーマスクを用いて緑色、青色のパターニング層である正孔輸送層32G,32Bと発光層4R、4G、4Bを形成した。

【0044】

赤色の有機EL素子においては、発光層4Rとして下記構造式(2)で示されるホスト材料と下記構造式(3)で示されるゲスト材料とを共蒸着(質量比96:4)して膜厚50nmの発光層を形成した。構造式(2)で示されるホスト材料は電子輸送性が高く、赤色の発光層4R内での発光位置は反射性電極2側となる。

【0045】

緑色の有機EL素子においては、先ず下記構造式(1)で示される正孔輸送層32Gを70nmの膜厚で成膜した。次いで、発光層4Gとして下記構造式(4)で示されるホスト材料と下記構造式(5)で示されるゲスト材料とを共蒸着(質量比98:2)して膜厚50nmの発光層を形成した。構造式(4)で示されるホスト材料は電子輸送性が高く、緑色の発光層4G内での発光位置は反射性電極2側となる。

【0046】

青色の有機EL素子においては、先ず下記構造式(1)で示される正孔輸送層32Bを50nmの膜厚で成膜した。次いで、発光層4Bとして下記構造式(6)で示されるホスト材料と下記構造式(7)で示されるゲスト材料とを共蒸着(質量比95:5)して膜厚50nmの発光層を形成した。構造式(6)で示されるホスト材料は電子輸送性が高く、青色の発光層4B内での発光位置は反射性電極2側となる。

【0047】

次に、前記発光層4R,4G,4Bの上に下記構造式(8)で示される電子輸送層5を10nmの膜厚となるように成膜した。さらに、構造式(8)で示される電子輸送材料と炭酸セシウムを、層中のセシウム濃度が8.3質量%となるように共蒸着して、膜厚60nmの電子注入層6を形成した。

【0048】

【化1】

【0049】

【化2】

【0050】

最後に、光取り出し電極7として透明電極であるIZOを30nmの膜厚で形成した後、窒素雰囲気中のグローブボックスにおいて、乾燥剤を入れたガラスキャップにより有機EL表示装置の全体をカバーした。

【0051】

本実施例の有機EL表示装置の各色の有機EL素子の構成は以下の通りである。

【0052】

【表1】

【0053】

また、赤色、緑色、青色の有機EL素子の反射性電極2での位相シフト量φr、φg、φbはそれぞれ、2π×0.5、2π×0.8、2π×0.8であり、発光波長λr、λg、λbはそれぞれ、630nm、530nm、460nmである。よって、前記した関係式(1R)、(1G)、(1B)は以下の通りとなる。

【0054】

78.75nm≦Lr≦236.25nm (1R)

251.75nm≦Lg≦384.25nm (1G)

218.50nm≦Lb≦333.50nm (1B)

【0055】

また、前記した関係式(2R)、(2G)、(2B)は以下の通りとなる。

【0056】

118.13nm≦Lr≦196.88nm (2R)

284.88nm≦Lg≦351.125nm (2G)

247.25nm≦Lb≦304.75nm (2B)

【0057】

さらに、前記した関係式(3R)、(3G)、(3B)は以下の通りとなる。

【0058】

Lr=157.5nm (3R)

Lg=318nm (3G)

Lb=276nm (3B)

【0059】

本実施例の有機EL表示装置の赤色、緑色、青色の有機EL素子の、反射性電極2の反射面から発光位置までの光学的距離Lr、Lg、Lbは、およそ160nm、300nm、270nmであった。従って、本実施例では、関係式(1R)、(1G)、(1B)は勿論、関係式(2R)、(2G),(2B)も満たしている。よって、赤色の有機EL素子において、正孔輸送層31の膜厚が必要以上に厚くならずに済むために駆動電圧を低減できた。赤色の有機EL素子の干渉次数がNr=2の場合には正孔輸送層31の膜厚が200nm以上となるために、赤色の有機EL素子の駆動電圧が1V以上も高くなってしまう。

【0060】

また、共通の正孔輸送層31の膜厚が、赤色の干渉次数Nr=1における膜厚と等しいために十分に厚く確保できるため、リークや非点灯が問題とならずに歩留まりを上げることができる。

【0061】

(実施例2)

青色の有機EL素子の正孔輸送層32Bを成膜せず、発光層4Bを下記の工程で形成した以外は実施例1と同様な条件で実施例2の有機EL表示装置を作製した。図2に本実施例で作製した有機EL表示装置の1画素分の断面模式図を示す。

【0062】

青色の有機EL素子において、発光層4Bとして下記構造式(9)で示されるホスト材料と下記構造式(10)で示されるゲスト材料とを共蒸着(質量比95:5)して膜厚50nmの発光層を形成した。構造式(10)で示されるゲスト材料のLUMOの絶対値が構造式(9)で示されるホスト材料のLUMOの絶対値よりも大きい(0.15eV以上)。そのため、ホスト材料のLUMOに注入された電子がゲスト材料のLUMOにトラップされることで電子輸送性が小さくなる。よって相対的に発光層4B内の正孔輸送性が高くなり、青色の発光層4B内での発光位置は光取り出し電極7側となる。

【0063】

【化3】

【0064】

本実施例の有機EL表示装置の各色の有機EL素子の構成は以下の通りである。また、本実施例の青色の有機EL素子のLbは実施例1と同様におよそ270nmであり、関係式(2B)を満たしている。

【0065】

【表2】

【0066】

本実施例の有機EL表示装置によれば、青色の有機EL素子において、発光位置が光取り出し電極7側であるため、正孔輸送層32Bを形成しなくても発光層4Bの膜厚によって干渉距離を調整することが可能となった。よって、正孔輸送層のマスク成膜の回数を減らすことができた。

【0067】

(実施例3)

緑色の有機EL素子の正孔輸送層32Gを成膜せず、発光層4Gを以下の工程で形成する以外は実施例2と同様な条件で実施例3の有機EL表示装置を作製した。図3に本実施例で作製した有機EL表示装置の1画素分の断面模式図を示す。

【0068】

緑色の発光層4Gとして下記構造式(11)で示されるホスト材料と前記構造式(6)で示されるゲスト材料とを共蒸着(質量比98:2)して膜厚50nmの発光層4Gを形成した。構造式(11)で示されるホスト材料は正孔輸送性が高く、緑色の発光層4G内での発光位置は光取り出し電極7側となる。

【0069】

【化4】

【0070】

本実施例の有機EL表示装置の各色の有機EL素子の構成は以下の通りである。また、本実施例の緑色の有機EL素子のLgは実施例1と同様におよそ300nmであり、関係式(2B)を満たしている。

【0071】

【表3】

【0072】

本実施例の有機EL表示装置によれば、緑色の有機EL素子において、発光位置が光取り出し電極7側であるため、正孔輸送層32Gを形成しなくても発光層4Gの膜厚によって干渉距離を調整することが可能となった。よって、正孔輸送層のマスク成膜の回数を減らすことができた。

【符号の説明】

【0073】

2:第1電極、31:正孔輸送層(共通)、32G、32B、:正孔輸送層(パターニング層)、4R、4G、4B:発光層、7:第2電極

【特許請求の範囲】

【請求項1】

赤色を発する有機EL素子と、緑色を発する有機EL素子と、青色を発する有機EL素子と、を有し、各有機EL素子が、第1電極と電荷輸送層と発光層と第2電極とを有し、前記第1電極が反射面を有し、前記第2電極側から光が出射される表示装置であって、

前記赤色を発する有機EL素子と、前記緑色を発する有機EL素子と、青色を発する有機EL素子それぞれにおいて、第1電極の反射面から発光位置までの光学的距離Lr、Lg、Lbと、発光層の発光波長λr、λg、λbと、第1電極での位相シフト量(ラジアン)φr、φg、φbとが、下記の関係式(1R)、(1G)、(1B)を満たし、

(λr/8)×(3−(2φr/π))≦Lr≦(λr/8)×(5−(2φr/π)) (1R)

(λg/8)×(7−(2φg/π))≦Lg≦(λg/8)×(9−(2φg/π)) (1G)

(λb/8)×(7−(2φb/π))≦Lb≦(λb/8)×(9−(2φb/π)) (1B)

前記赤色を発する有機EL素子の発光層の発光位置は第1電極側にあり、

前記電荷輸送層の少なくとも一部が、各有機EL素子に共通で配置され、

前記共通で配置された電荷輸送層の膜厚が、赤色を発する有機EL素子に配置された電荷輸送層の膜厚に等しいことを特徴とする表示装置。

【請求項2】

前記緑色を発する有機EL素子と前記青色を発する有機EL素子の少なくとも一方の有機EL素子の発光層の発光位置は第2電極側であり、

前記少なくとも一方の有機EL素子の発光層の膜厚は、前記少なくとも一方の有機EL素子の発光層の発光位置から外部に出射する光と、発光位置から第1電極の反射面に向かい、反射面で反射される光と、が干渉によって強められる膜厚である請求項1に記載の表示装置。

【請求項3】

前記赤色を発する有機EL素子と、前記緑色を発する有機EL素子と、前記青色を発する有機EL素子それぞれにおいて、第1電極の反射面から発光位置までの光学的距離Lr、Lg、Lbと、発光層の発光波長λr、λg、λbと、第1電極での位相シフト量(ラジアン)φr、φg、φbとが、下記の関係式(2R)、(2G)、(2B)を満たしている請求項1又は2に記載の表示装置。

(λr/16)×(7−(4φr/π))≦Lr≦(λr/16)×(9−(4φr/π)) (2R)

(λg/16)×(15−(4φg/π))≦Lg≦(λg/16)×(17−(4φg/π)) (2G)

(λb/16)×(15−(4φb/π))≦Lb≦(λb/16)×(17−(4φb/π)) (2B)

【請求項4】

前記共通に配置されている電荷輸送層の膜厚が50nm以上であることを特徴とする請求項1乃至3のいずれか1項に記載の表示装置。

【請求項1】

赤色を発する有機EL素子と、緑色を発する有機EL素子と、青色を発する有機EL素子と、を有し、各有機EL素子が、第1電極と電荷輸送層と発光層と第2電極とを有し、前記第1電極が反射面を有し、前記第2電極側から光が出射される表示装置であって、

前記赤色を発する有機EL素子と、前記緑色を発する有機EL素子と、青色を発する有機EL素子それぞれにおいて、第1電極の反射面から発光位置までの光学的距離Lr、Lg、Lbと、発光層の発光波長λr、λg、λbと、第1電極での位相シフト量(ラジアン)φr、φg、φbとが、下記の関係式(1R)、(1G)、(1B)を満たし、

(λr/8)×(3−(2φr/π))≦Lr≦(λr/8)×(5−(2φr/π)) (1R)

(λg/8)×(7−(2φg/π))≦Lg≦(λg/8)×(9−(2φg/π)) (1G)

(λb/8)×(7−(2φb/π))≦Lb≦(λb/8)×(9−(2φb/π)) (1B)

前記赤色を発する有機EL素子の発光層の発光位置は第1電極側にあり、

前記電荷輸送層の少なくとも一部が、各有機EL素子に共通で配置され、

前記共通で配置された電荷輸送層の膜厚が、赤色を発する有機EL素子に配置された電荷輸送層の膜厚に等しいことを特徴とする表示装置。

【請求項2】

前記緑色を発する有機EL素子と前記青色を発する有機EL素子の少なくとも一方の有機EL素子の発光層の発光位置は第2電極側であり、

前記少なくとも一方の有機EL素子の発光層の膜厚は、前記少なくとも一方の有機EL素子の発光層の発光位置から外部に出射する光と、発光位置から第1電極の反射面に向かい、反射面で反射される光と、が干渉によって強められる膜厚である請求項1に記載の表示装置。

【請求項3】

前記赤色を発する有機EL素子と、前記緑色を発する有機EL素子と、前記青色を発する有機EL素子それぞれにおいて、第1電極の反射面から発光位置までの光学的距離Lr、Lg、Lbと、発光層の発光波長λr、λg、λbと、第1電極での位相シフト量(ラジアン)φr、φg、φbとが、下記の関係式(2R)、(2G)、(2B)を満たしている請求項1又は2に記載の表示装置。

(λr/16)×(7−(4φr/π))≦Lr≦(λr/16)×(9−(4φr/π)) (2R)

(λg/16)×(15−(4φg/π))≦Lg≦(λg/16)×(17−(4φg/π)) (2G)

(λb/16)×(15−(4φb/π))≦Lb≦(λb/16)×(17−(4φb/π)) (2B)

【請求項4】

前記共通に配置されている電荷輸送層の膜厚が50nm以上であることを特徴とする請求項1乃至3のいずれか1項に記載の表示装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−156075(P2012−156075A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−15889(P2011−15889)

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]