超電導線材を、その製造方法および製造装置

【課題】Arガス含有量を低減した超電導線材、その製造方法および製造装置を提供する。

【解決手段】超電導線のコア部とするための原料粉末50と、真空環境下で前記原料粉末50が充填された管体12と、を有する。管体12は真空封止されている。前記コア部は、前記管体に真空封止され状態で管体とともに線引き加工され超電導線材となる。金属製の充填用管体11は、安定化層として機能する外側管20と、遮断層として機能する内側管30とを重ねて構成される二重構造の管となっている。

【解決手段】超電導線のコア部とするための原料粉末50と、真空環境下で前記原料粉末50が充填された管体12と、を有する。管体12は真空封止されている。前記コア部は、前記管体に真空封止され状態で管体とともに線引き加工され超電導線材となる。金属製の充填用管体11は、安定化層として機能する外側管20と、遮断層として機能する内側管30とを重ねて構成される二重構造の管となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導線材、その製造方法、および、それに用いる製造装置に関する。

【背景技術】

【0002】

超電導線材としては、例えば、二ホウ化マグネシウム(以下、MgB2と略記する)をコア部として有する超電導線材などが知られている。

【0003】

MgB2超電導線材は、MgB2粉末またはMg粉末とB粉末の混合粉末、を金属シース管に充填し、線引き加工を行うことにより作製される。

【0004】

そのため、MgB2超電導線材をより優れた超電導特性を有したまま、長尺化を行うためには、金属シース管に充填するMgB2同士を高純度で結合させることが重要であり、また、それらを長手方向に均一化させることが重要である。

【0005】

従来、高い超電導特性を有するMgB2超電導線材を作製するために、外側金属管がCu管、内側金属管がNb管である、金属シース管にボールミル混合したMg+B粉末をArガス中で充填し、ドローベンチによる線引き加工を行っている。この製造方法では、ドローベンチなどにより金属シース管全体を均一に減面加工することで、長尺線材化しながら、MgB2のコア部を高密度化することが行われている。

【0006】

また、Arガス中で金属シースに充填するMgB2粉末、またはMg+B粉末の充填量を向上させることで、MgB2のコア部を高密度化することが行われている。つまり、従来では、Arガス中で粉末充填、調整などを行い、MgB2超電導線を作製が行われている。

【0007】

この方法を用いて、超電導線材を作製している特許文献としては、例えば、特開2004−319107などが挙げられる(特許文献1)。

【0008】

【特許文献1】特開2004−319107公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上で述べた方法では、Arガス中で粉末充填、調整などを行っているため、Arガス中に存在する酸化性ガスを充填時に混入してしまい、Mg、B、MgB2を酸化させ、特性を低下させてしまう。

【0010】

また、Arガス中で粉末充填、調整などを行っているため、大量のArガスを充填時に混入してしまい、初期充填時に含有したガス成分が場所により不均一になったり、初期充填時に含有したガス量が場所により不均一になったりしてしまう。そのため、線引き加工中の、流動性の低下及び高密度化が不均一となり、特性を低下、断線率を向上させてしまう。

【0011】

さらに減面加工を行うことにより、この影響を低減することはできるが、一度、含有したガスについては、成分や量を制御できないため、MgB2線の特性及び長尺化へ及ぼす影響を消すことは困難である。また、さらなる細線化は線材作製中の断線率も増大する。

【0012】

一方、粉末の充填率を向上させて作製する方法では、現在の初期粉末充填量は約60%であり、これ以上の充填率向上は困難である。その理由は充填する粉末が微細であるため、流動性が低下し、充填時にかさばることから、緻密化しにくくなっている。また、ガス成分を同時に巻き込むため、ますます充填が困難となっている。仮に、充填できたとしても、緻密に充填されているため、線引き加工時に必要な粉末の流動性が確保できないため、線引き途中で断線する確率が非常に高いと考えられる。よって、つまり、初期充填粉末を向上させてMgB2超電導線を作製する場合は困難であると考えられる。

【0013】

以上のことから、超電導線材の長尺化を行う際、断線や臨界電流に関する性能を低下させる原因となるガスの含有量を低減することが望まれる。

【0014】

本発明の目的は、ガス含有量を低減した超電導線材、その製造方法および製造装置を提供することにある。

【課題を解決するための手段】

【0015】

本発明の第一の態様によれば、

超電導線のコア部とするための原料粉末と、

真空環境下で前記原料粉末が充填された管体と、を有し、

前記管体は真空封止されていることを特徴とする超電導原料粉末充填管が提供される。

【0016】

本発明の第二の態様によれば、

超電導線のコア部とするための原料粉末と、

真空環境下で前記原料粉末が充填された管体と、を有し、

前記管体は真空封止され、

前記コア部は、前記管体に真空封止され状態で管体とともに線引き加工されていることを特徴とする超電導線材が提供される。

【0017】

本発明の第三の態様によれば、

超電導線のコア部とするための原料粉末を、真空環境下で管体に充填し、

前記原料粉末を充填した後、管体を真空封止することを特徴とする超電導原料粉末充填管の製造方法が提供される。

【0018】

本発明の第四の態様によれば、

超電導線のコア部とするための原料粉末を、真空環境下で管体に充填し、

前記原料粉末を充填した後、管体を真空封止し、

前記原料粉末を真空封止した状態で管体を線引き加工して、コア部を形成することを特徴とする超電導線材の製造方法が提供する。

【0019】

本発明の第五の態様によれば、

超電導線のコア部とこれを覆う管体とで構成される超電導原料粉末充填管を製造するための装置であって、

前記コア部とするための原料粉末を調整する粉末調整室と、

前記調整された原料粉末を、真空環境下で前記管体に充填する真空充填室と、

前記原料粉末が充填された管体を真空封止する真空封止室と、を有することを特徴とする超電導原料粉末充填管の製造装置が提供される。

【発明を実施するための最良の形態】

【0020】

以下、実施形態について、図面を参照に説明する。

(超電導線材)

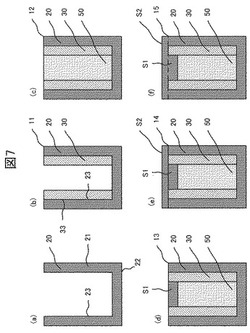

本実施形態において用いる金属製の管体について、図7を参照して説明する。

【0021】

図7(b)に示すように、金属製の充填用管体11は、安定化層として機能する外側管20と、遮断層として機能する内側管30とを重ねて構成される二重構造の管となっている。

【0022】

外側管20は、本実施形態では、図7(a)に示すように、筒部21と、一端側に底部22を設けて、その端部を塞いだ構造、すなわち、有底筒体により構成される。代表的には、円筒体が挙げられる。また、底部22は、平板に限られない。錘台状の形状等であってもよい。材料としては、例えば、Cu、Al、Ag、Auが用いられる。もちろん、これに限定されない。また、一端を塞ぐ構造は、管の一端に底板ないし栓部材を取り付けることにより形成することができる。さらに、板を加工して深穴構造として有底円筒を形成してもよい。

【0023】

内側管30は、本実施形態では、両端が開放された管が用いられる。この内側管30は、外側管20の内側に挿入される。その際、内側管30の外周面33が外側管20の内周面23と接する外径となる大きさに、形成される。この内側管30としては、例えば、Nb、Ti、Cr、Fe、Ni、Zr、Taが用いられる。内側管30は、両端が開放されたものでよい。もちろん、一端側を、前述した外側管20のように、有底構造とすることもできる。

(超電導線材の製造装置について)

まず、超電導線の製造装置について説明する。本実施形態では、超電導線の製造は、超電導線製造装置(図1参照)が用いられる。

【0024】

図1に超電導線製造装置の概念図を示す。図1に示す超電導線製造装置は、粉末保管室100と、粉末調整室200と、中間準備室300と、真空充填室400と、真空封止室500と、充填管取出室600と、を備える。粉末保管室100から充填管取出室600の各室は、それぞれ真空容器として構成される。各室は、真空ポンプ等を有する真空系800により真空環境が実現される。また、粉末保管室100から充填管取出室600の各室は、順次、連通し、内部を試料の移送が可能となっている。さらに、粉末保管室100から充填管取出室600の各室の間には、ゲートバルブ700が配置される。試料の移送には、図示しない搬送装置が用いられる。

【0025】

粉末保管室100は、原料粉末50を保管する。粉末保管室100は、本実施形態では、真空度に対してレベルが決められており、各レベルに応じて粉末が保管されている。また、粉末調整室200での計量を省くため、使用する粉末について、予め必要量を計量して、容器に収容して、保管する。もちろん、粉末調整室200において、使用する粉末を計量する構成とすることもできる。

【0026】

粉末調整室200は、粉末保管室100に保管されている原料粉末50を、目的の超電導線材に合わせて混合する処理を行って、線材の原料粉末50を調整する。粉末調整室200は、排気のための真空系800と、内部にガス、例えば、Arガスを導入するためのガス導入系210と、が接続される。また、粉末調整室200には、作業のための手袋が取り付けられている手袋用穴220が設けられている。

【0027】

この粉末調整室200においては、真空系800により減圧した後、置換ガス、例えば、Arガスをガス導入系210から導入する。この状態において、原料粉末50の調整を行う。

【0028】

中間準備室300は、本実施形態では、粉末調整室200と真空充填室400との間に位置する。この中間準備室300は、粉末調整室200との境界、および、真空充填室400との境界において、それぞれゲートバルブ700により仕切られて構成される。ここでは、中間準備室300は、粉末調整室200と真空充填室400との真空度の違いを吸収するための準備室として機能するほか、必要に応じて、試料その他の物を、外部に対する出し入れを行うことが可能となっている。

【0029】

真空充填室400は、調整された原料粉末50を、用意された充填用管体11、具体的には、図7(b)に示す構造の充填用管体11に充填する。金属製の充填用管体11としては、本実施形態では、内側管30の外側に、外側管20を被せる。内側管30として、例えばNb管、外側管20として、例えばCu管、が使われる。従って、本実施形態では、二重構造の管として用いられることとなる。

【0030】

充填は、粉末状態で行う。この真空充填室400は、真空環境下であるため、粉末に吸着されている置換ガスが取り除かれつつ、充填されることとなる。

【0031】

また、粉末に圧力と熱を加えて、粉末を棒状にしてから、充填用管体11に充填してもよい。

【0032】

この真空充填室400は、上室410と、下室420と、を有する。下室420では、充填用管体11(図7(b))の固定を行う。上室410はタッピング装置430を備えている。粉末の充填は、下室420で固定された充填用管体11(図7(b))に上室410から粉末を落下させることにより行う。充填用管体11に粉末を充填し、粉末が充填された充填済管体12(図7(c))を形成する。

【0033】

真空封止室500は、粉末が充填された、充填済管体12について、真空環境下において栓Sの装着を行うとともに、熱処理を行う。そのため、真空封止室500は、熱処理を行う上室510と、封止を行う下室520と、を有する。上室510は、熱処理炉511を備えている。

【0034】

下室520において、粉末が充填された充填済管体12の開放端への栓Sを装着する。栓Sとしては、例えば、図7(c)の充填済管体12に挿入する棒状体S1と、棒状体S1挿入後、端部を封止する蓋S2とが用いられる(図7(d)と(e))。蓋S2には、封止のためのろう材が予め付着してある。

【0035】

下室520側から栓を装着した管体14をエレベータ(図示せず)等で移動させ、上室510の熱処理炉511において熱処理(最高温度:1000℃)を行うことにより、栓を装着した管体14の封止を行い、真空封止管体15を形成する。

【0036】

充填済管体12に対する蓋S2のろう付けは、本実施形態では、二重構造の外側の管であるCu管側との間で行うこと、および、内側の管であるNb管側とにおいて行うこと、のいずれも可能である。例えば、ろう付け温度が低い方を選択することができる。

【0037】

栓の装着の手順は、まず、粉末が充填されている、充填済管体12に棒状体S1を圧挿する(図7(d))。その後、棒状体を圧挿した管体13に、蓋S2を装着することにより行う(図7(e))。

【0038】

なおこの際、棒状体の装着を省略してもよい。ただし、棒状体を装着した方が、真空度の保持がより優れた真空封止管体15(図7(f))を作製できる。

【0039】

充填管取出室600では、真空封止管体15の封止にリークがあるかの確認を行うとともに、取り出しを可能とする。封止のリークの確認は、例えば、ヘリウムガスを用いて行う。

【0040】

ゲートバルブ700は、試料の移動の際に、バルブを開閉し、各室の真空度を保持することに使用される。

(超電導線の製造方法)

次に、図1に示す製造装置を用いて、超電導線材の製造方法について説明する。

【0041】

まず、原料粉末50を予め必要量を計量して容器に収容して、粉末保管室100に保管する。

【0042】

次に、粉末調整室200において、真空封止したボールミルポットを開封する。このボールミルポットに、予め計量して保管されている原料粉末50を、充填する。このボールミルポットを、置換ガス環境において、ボールミル装置で回転させて、ボールミルポット内の原料粉末50を混合させる。なお、この粉末の混合は、真空環境下で行ってもよい。

【0043】

そして、混合された原料粉末50は、中間準備室300を経て、真空充填室400の上室410に移動させる。一方、下室420において、前述した充填用管体11(図7(b))を用意する。具体的には、予め用意された複数本の充填用管体11から充填作業に用いるパイプを選定して、充填可能状態とする。

【0044】

この状態で、上室410では、混合された原料粉末50を、タッピング装置430を用いて、下室420において用意されている充填用管体11に落下させ、充填を行う。この際、上室410および下室420は、真空系800により真空環境下におかれている。従って、充填時、Ar等のガスが排気されるため、充填用管体11に落とし込まれる原料粉末50は、ガスを閉じこめない状態で、充填されることになる。

【0045】

次に、粉末が充填された、充填済管体12(図7(c))を、ゲートバルブ700を経て、真空封止室500の下室520に移送する。

【0046】

下室520において、充填済管体12の開放端への栓Sを装着する。栓Sとしては、例えば、図7(c)の充填済管体12に挿入する棒状体S1と、棒状体S1挿入後、端部を封止する蓋S2とが用いられる(図7(d)と(e))。棒状体S1には、例えば、Cu棒が用いられる。また、蓋S2には、例えば、Cu製の蓋が用いられる。蓋S2には、封止のためのろう材が予め付着してある。ろう材としては、例えば、Agろうを用いることができる。

【0047】

充填済管体12に対する蓋のろう付けは、本実施形態では、二重構造の外側の管であるCu管側との間で行うこと、および、内側の管であるNb管側とにおいて行うこと、のいずれも可能である。例えば、ろう付け温度が低い方を選択することができる。

【0048】

栓Sの装着の手順は、まず、原料粉末50が充填されている、充填済管体12に棒状体S1を圧挿する(図7(d))。その後、蓋S2を装着することにより行う(図7(e))。

【0049】

なおこの際、棒状体の装着を省略してもよい。ただし、棒状体S1を装着した方が、真空度の保持がより優れた真空封止管体15を作製できる。

【0050】

上室510の熱処理炉511において、栓を装着した管体14の先端を加熱して、ろう付けを行って、管全体を真空封止する。これにより、真空封止した充填管である、真空封止管体15が作製される。

【0051】

真空封止管体15を、その後、熱処理炉511から取り出し、充填管取出室600に移動させる。

【0052】

真空封止管体15を充填管取出室600から取り出して、線引き加工する。線引き加工前に、真空封止を行った管の両端をさらにスウェージャーで加工し、真空封止をより強化させておくことが好ましい。その後、ドローベンチにより線引き加工を実施し、全体径が目的の値、例えば、φ1.0mmとなるまで細線化する。この際、スゥェジャー加工がなく、線引き加工を実施してもよい。

(実施例)

以下、実施例について説明する。

【0053】

まず、図1に示す製造装置の粉末保管室100において、準備として、原料粉末50を容器に収容したもの保管する。原料粉末50としては、市販品のMg、Bを用いた。これらの原料粉末50については、MgとBとが化学量論組成(1:2の割合)となるように、予め必要量を計量して容器に収容して、粉末保管室100に保管した。

【0054】

粉末調整室200において、真空封止したボールミルポットを開封し、ボールミルポットに、粉末保管室100において計量して保管されている、Mg、Bの各粉末を充填した。

【0055】

その後、原料粉末50をボールミル装置で混合させた。その際、真空度は、1.0×10−4Torrであった。その後、ボールミル混合を行ったMg+B粉末を、中間準備室300を経て、真空充填室400の上室410に移動させた。

【0056】

次に、真空充填室400において、下室420に用意された充填用管体11(図7(b))にボールミル混合したMg+B粉末を上室410から真空環境下で充填した。そして、Mg+B粉末が充填された、充填済管体12(図7(c))を真空封止室500の下室520に移送した。

【0057】

下室520において、充填済管体12の開放端への栓S(棒状体S1と蓋S2)の装着を行い、栓を装着した管体14(図7(e))を形成した。棒状体S1はCu棒を用い、蓋S2にはCu製の蓋を用いた。また、封止のため、蓋S2に予め付着してある、ろう材としては、Agろうを用いた。充填済管体12に対する蓋S2のろう付けは、本実施形態では、二重構造の外側の管であるCu管側との間で行った。

【0058】

栓を装着した管体14を、熱処理炉511を有する上室510に移送した。そして、熱処理炉511により、栓Sを装着した管体14の先端の加熱を行い、管全体を真空封止を行った。これにより、真空封止した充填管である、真空封止管体15を形成した。

【0059】

真空封止管体15を、その後、熱処理炉511から取り出し、充填管取出室600に移動させた。

【0060】

真空封止管体15(図7(f))を、リークの確認を行った後、充填管取出室600から取り出して、線引き加工を行った。

【0061】

そして、真空封止管体15を充填管取出室600から大気中に取り出した。その後、真空封止管体15を保管ボックス入れて移動し、真空封止管体15の両端をさらにスウェージャーで加工し、真空封止をより強化させた。そして、ドローベンチにより線引き加工を実施し、全体径がφ1.0mmまで細線化した。

【0062】

なお、本実施例で作製したCu−Nb二重金属管を用いたMgB2超電導線の作製における、各金属管の初期寸法は以下のとおりである。

安定化層:Cu管:外径18mm、内径16mm、長さ500mm

遮蔽層 :Nb管:外径15mm、内径13mm、長さ500mm

(本実施例において作製したMgB2超電導線材の評価)

図2(a)に、本発明により作製したMgB2超電導線の断面の写真を示し、図2(b)にその模式図を示す。図2のMgB2超電導線1は、外側管20、内側管30、および、MgB2が固化したコア部40を有する構造となっていた。

【0063】

本実施例により作製したMgB2超電導線材のガス含有量を測定した結果、Arガス含有量を0.00002ppmまで低減することができた。同様に、他のガス成分であるO2やH2Oなどについてもガス含有量を測定したところ、同様のガス含有量にすることができた。

【0064】

次に、本実施例によって作製したMgB2超電導線材(Arガス含有量:0.00002ppm)を用いて、線材の臨界電流測定を実施した。その結果を図3に示した。図3において、本実施例において作製したMgB2超電導線材についての測定結果を白い四角形により示す。また比較として、従来方法でMgB2超電導線材を作製し、従来方法で作製したMgB2超電導線材の臨界電流測定の結果を図3のひし形により示す。線材の臨界電流測定は一般的な直流四端子法を用いて、試料全体を液体ヘリウム中に浸漬して行った。

【0065】

図3から、本実施形態で作製したMgB2超電導線が磁場依存性を示すことがわかった。また、従来方法で作製したMgB2超電導線材より、磁場特性が優れている超電導線材であることがわかった。

【0066】

次に、充填時の真空度が調整できるため、Arガス含有量が10ppmのMgB2超電導線材を作製し、臨界電流測定を行った。その結果を図4の丸印に示す。図4から、従来方法で作製したMgB2線について実現できた最も大きい磁束密度の値と同程度の結果となった。このことから、Arガス含有量を10ppmより少なくすることが重要となることがわかった。

【0067】

Arガス含有量を0.00002ppmより少なくすることを目指して、真空度、ガス含有量を調整したが、粉末が飛散するため粉末充填が困難であること、および、真空度の調整が困難なであることから、実現できなかった。

【0068】

以上のことから、現実的に、Arガス含有量が0.00002ppm〜10ppmである場合に、MgB2超電導線の特性が向上することがわかった。

【0069】

本実施例において、前述したように、真空充填室400において、Mg+B粉末を充填し、真空封止室500にて、真空封止管体15を形成する。Mg+B粉末を充填する際、真空排気されている。このため、充填されるMg+B粉末の周囲の気体が薄いことから、それらを抱き込むことが少ない。その結果として、充填済管体12において、充填されたMg+B粉末中に含まれる気体量が非常に少なくできた。また、雰囲気ガスとの化合も少なくなるため、使用粉末の汚染、酸化を抑制することができた。よって、超電導線材の長尺化を行う際、断線や臨界電流に関する性能を低下させる原因となるガスの含有量を大きく低減できる目処が立ったと言える。

【0070】

Ar雰囲気中で充填する場合でも、Arガス含有量が少なくなる場合が起こりうる。しかし、これは偶発性が強いため、量産する場合の歩留まりが低くなる。一方、本発明では、真空環境下で原料粉末50の充填を行うため、偶発的ではなく、必然的に、Arガス含有量を少なくすることが可能となる。そのため、実施例に示したように、きわめて低いArガス含有量を実現できるので、歩留まりを向上することができる。

【0071】

また、線引き加工を行う際、真空封止管体15内に含有するガス量を低減するように、制御できる。ガス含有量が少ないと、充填時に、粉末の流動性が向上し、また、粉末粒子間に介在するガス量も少ないため、粒子相互の接触面積が増大し、高密度化が向上する。よって、コア部に含有するガスにより生じる断線率を低減することができ、高密度化抑制を防止することができる。

【0072】

また、図5に、Arガス含有量とMgB2超電導線材の断線率の関係を示す。本発明により作製したMgB2超電導線材のArガス含有量は0.00002ppm〜10ppmであったことと、図5より、本発明のMgB2超電導線材作製方法は、断線率を大幅に低下させることができることがわかった。

(さらに細線化を行った場合)

さらに、本実施例において作製したMgB2超電導線材を、φ0.2mmまで細線化する処理を行った。図6にφ0.2mmまで細線化を行ったMgB2超電導線材断面の写真を示す。図6より、作製したMgB2超電導線がφ0.2mmまで断線することなく、線引き加工が可能であることがわかった。

【0073】

さらに、この線材を金属ボビンに無誘導巻し、長尺線材を用いて臨界電流測定を測定した結果、短尺特性と同様の結果を示した。これより、この線材が長手方向の均一性を有することがわかった。

【0074】

以上のことから、真空中で線材の作製を行うことにより、MgB2線材内のガス含有量を低減させることで、MgB2線材の特性が向上することがわかった。さらに、長尺に線引きする加工性も向上することがわかった。

(他の実施形態について:他の材質でも適用できること)

本発明のMgB2超電導線材の作製方法では、粉末の充填段階から線引き加工段階まで、使用粉末を外気に触れささずに真空封止させておくことが重要である為、以下の点の変更を行っても、高性能な超電導線材が得られることは明らかである。

1)充填する管にMg+B粉末ではなく、MgB2粉末を適用する

2)Cu+Nbの二重管ではなく、Cu管などの一重管を適用する。

3)MgB2線のフィラメント本数が単芯ではなく、多芯数とする。

4)MgB2超電導線材だけでなく、粉末を充填して作製するNb3Sn超電導線材やNb3Al超電導線、酸化物超電導線材に適用する。

(さらなる高性能化について)

一方、さらにMgB2線材を高性能化させる方法としては、以下のことが考えられる。

1)粉末混合の前に、市販の粉末を真空混合装置で粉砕させた後、所定の割合で混合する。

Mg+B粉の混合割合において、Bの割合をMgの2倍以上とする。

2)市販の粉末を混合や粉砕の前に、十分乾燥させ、水分を除去させておく。

【0075】

これらのいずれの場合においても、MgB2の反応が促進されるため、非常に効果的である。またMgB2粉末を用いる場合においても、粉末の新鮮面の露出による電流パスの増加や、表面の水分が除去されることで、線材を高性能化させる。

【0076】

真空封止方法について、さらに前述させたろう付けだけでなく、電子ビーム溶接(EBW:electron beam welding)などの真空接合方法、摩擦撹拌接合(FSW:Friction Stir Welding)などの摩擦式の接合方法でも同様に効果が得られる。また一度、Ar中などで溶接をした後、管内を真空脱気すれば同様の効果が得られるが、ガス残留の危険性もあるため、真空封止が最も効果的である。

【0077】

本実施形態によれば、超電導線材の作製の際、原料粉末50の金属製の管体への充填を、真空環境下で行い、真空環境下で管の封止を行う。また、線引き加工が終了するまで原料粉末50を、真空封止管体15により、管外部のガスに触れさせないよう真空封止しておくことができる。従って、断線、臨界電流に関する性能を低下させる原因となるガスの含有量を大きく低減できる。また、ドローベンチによる減面加工で効果的にコア部を高性能化、高密度化させることができる。よって、高密度高性能の超電導線材を作製することが可能となる。

【図面の簡単な説明】

【0078】

【図1】超電導線材作製装置の模式図。

【図2】(a)MgB2超電導線(φ1.0mm)の断面写真を示す図。(b)MgB2超電導線の断面の模式図。

【図3】MgB2超電導線(Arガス含有量0.00002ppm)の超電導特性を示す図。

【図4】MgB2超電導線(Arガス含有量10ppm)の超電導特性を示す図。

【図5】MgB2超電導線材のArガス含有量と断線率の関係を示す図。

【図6】MgB2超電導線(φ0.2mm)の超電導特性を示す図。

【図7】超電導線の作製方法を説明する図。

【符号の説明】

【0079】

1:超電導線、11:充填用管体、12:充填済管体、13:棒状体を圧挿した管体、14:栓を装着した管体、15:真空封止管体、20:外側管、30:内側管、40:コア部、50:原料粉末、100:粉末保管室、200:粉末調整室、210:ガス導入系、220:手袋用穴、300:中間準備室、400:真空充填室、410:上室、420:下室、430:タッピング装置、500:真空封止室、510:上室、511:熱処理炉、520:下室、600:充填管取出室、700:ゲートバルブ、800:真空系、S:栓、S1:棒状体、S2:蓋

【技術分野】

【0001】

本発明は、超電導線材、その製造方法、および、それに用いる製造装置に関する。

【背景技術】

【0002】

超電導線材としては、例えば、二ホウ化マグネシウム(以下、MgB2と略記する)をコア部として有する超電導線材などが知られている。

【0003】

MgB2超電導線材は、MgB2粉末またはMg粉末とB粉末の混合粉末、を金属シース管に充填し、線引き加工を行うことにより作製される。

【0004】

そのため、MgB2超電導線材をより優れた超電導特性を有したまま、長尺化を行うためには、金属シース管に充填するMgB2同士を高純度で結合させることが重要であり、また、それらを長手方向に均一化させることが重要である。

【0005】

従来、高い超電導特性を有するMgB2超電導線材を作製するために、外側金属管がCu管、内側金属管がNb管である、金属シース管にボールミル混合したMg+B粉末をArガス中で充填し、ドローベンチによる線引き加工を行っている。この製造方法では、ドローベンチなどにより金属シース管全体を均一に減面加工することで、長尺線材化しながら、MgB2のコア部を高密度化することが行われている。

【0006】

また、Arガス中で金属シースに充填するMgB2粉末、またはMg+B粉末の充填量を向上させることで、MgB2のコア部を高密度化することが行われている。つまり、従来では、Arガス中で粉末充填、調整などを行い、MgB2超電導線を作製が行われている。

【0007】

この方法を用いて、超電導線材を作製している特許文献としては、例えば、特開2004−319107などが挙げられる(特許文献1)。

【0008】

【特許文献1】特開2004−319107公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上で述べた方法では、Arガス中で粉末充填、調整などを行っているため、Arガス中に存在する酸化性ガスを充填時に混入してしまい、Mg、B、MgB2を酸化させ、特性を低下させてしまう。

【0010】

また、Arガス中で粉末充填、調整などを行っているため、大量のArガスを充填時に混入してしまい、初期充填時に含有したガス成分が場所により不均一になったり、初期充填時に含有したガス量が場所により不均一になったりしてしまう。そのため、線引き加工中の、流動性の低下及び高密度化が不均一となり、特性を低下、断線率を向上させてしまう。

【0011】

さらに減面加工を行うことにより、この影響を低減することはできるが、一度、含有したガスについては、成分や量を制御できないため、MgB2線の特性及び長尺化へ及ぼす影響を消すことは困難である。また、さらなる細線化は線材作製中の断線率も増大する。

【0012】

一方、粉末の充填率を向上させて作製する方法では、現在の初期粉末充填量は約60%であり、これ以上の充填率向上は困難である。その理由は充填する粉末が微細であるため、流動性が低下し、充填時にかさばることから、緻密化しにくくなっている。また、ガス成分を同時に巻き込むため、ますます充填が困難となっている。仮に、充填できたとしても、緻密に充填されているため、線引き加工時に必要な粉末の流動性が確保できないため、線引き途中で断線する確率が非常に高いと考えられる。よって、つまり、初期充填粉末を向上させてMgB2超電導線を作製する場合は困難であると考えられる。

【0013】

以上のことから、超電導線材の長尺化を行う際、断線や臨界電流に関する性能を低下させる原因となるガスの含有量を低減することが望まれる。

【0014】

本発明の目的は、ガス含有量を低減した超電導線材、その製造方法および製造装置を提供することにある。

【課題を解決するための手段】

【0015】

本発明の第一の態様によれば、

超電導線のコア部とするための原料粉末と、

真空環境下で前記原料粉末が充填された管体と、を有し、

前記管体は真空封止されていることを特徴とする超電導原料粉末充填管が提供される。

【0016】

本発明の第二の態様によれば、

超電導線のコア部とするための原料粉末と、

真空環境下で前記原料粉末が充填された管体と、を有し、

前記管体は真空封止され、

前記コア部は、前記管体に真空封止され状態で管体とともに線引き加工されていることを特徴とする超電導線材が提供される。

【0017】

本発明の第三の態様によれば、

超電導線のコア部とするための原料粉末を、真空環境下で管体に充填し、

前記原料粉末を充填した後、管体を真空封止することを特徴とする超電導原料粉末充填管の製造方法が提供される。

【0018】

本発明の第四の態様によれば、

超電導線のコア部とするための原料粉末を、真空環境下で管体に充填し、

前記原料粉末を充填した後、管体を真空封止し、

前記原料粉末を真空封止した状態で管体を線引き加工して、コア部を形成することを特徴とする超電導線材の製造方法が提供する。

【0019】

本発明の第五の態様によれば、

超電導線のコア部とこれを覆う管体とで構成される超電導原料粉末充填管を製造するための装置であって、

前記コア部とするための原料粉末を調整する粉末調整室と、

前記調整された原料粉末を、真空環境下で前記管体に充填する真空充填室と、

前記原料粉末が充填された管体を真空封止する真空封止室と、を有することを特徴とする超電導原料粉末充填管の製造装置が提供される。

【発明を実施するための最良の形態】

【0020】

以下、実施形態について、図面を参照に説明する。

(超電導線材)

本実施形態において用いる金属製の管体について、図7を参照して説明する。

【0021】

図7(b)に示すように、金属製の充填用管体11は、安定化層として機能する外側管20と、遮断層として機能する内側管30とを重ねて構成される二重構造の管となっている。

【0022】

外側管20は、本実施形態では、図7(a)に示すように、筒部21と、一端側に底部22を設けて、その端部を塞いだ構造、すなわち、有底筒体により構成される。代表的には、円筒体が挙げられる。また、底部22は、平板に限られない。錘台状の形状等であってもよい。材料としては、例えば、Cu、Al、Ag、Auが用いられる。もちろん、これに限定されない。また、一端を塞ぐ構造は、管の一端に底板ないし栓部材を取り付けることにより形成することができる。さらに、板を加工して深穴構造として有底円筒を形成してもよい。

【0023】

内側管30は、本実施形態では、両端が開放された管が用いられる。この内側管30は、外側管20の内側に挿入される。その際、内側管30の外周面33が外側管20の内周面23と接する外径となる大きさに、形成される。この内側管30としては、例えば、Nb、Ti、Cr、Fe、Ni、Zr、Taが用いられる。内側管30は、両端が開放されたものでよい。もちろん、一端側を、前述した外側管20のように、有底構造とすることもできる。

(超電導線材の製造装置について)

まず、超電導線の製造装置について説明する。本実施形態では、超電導線の製造は、超電導線製造装置(図1参照)が用いられる。

【0024】

図1に超電導線製造装置の概念図を示す。図1に示す超電導線製造装置は、粉末保管室100と、粉末調整室200と、中間準備室300と、真空充填室400と、真空封止室500と、充填管取出室600と、を備える。粉末保管室100から充填管取出室600の各室は、それぞれ真空容器として構成される。各室は、真空ポンプ等を有する真空系800により真空環境が実現される。また、粉末保管室100から充填管取出室600の各室は、順次、連通し、内部を試料の移送が可能となっている。さらに、粉末保管室100から充填管取出室600の各室の間には、ゲートバルブ700が配置される。試料の移送には、図示しない搬送装置が用いられる。

【0025】

粉末保管室100は、原料粉末50を保管する。粉末保管室100は、本実施形態では、真空度に対してレベルが決められており、各レベルに応じて粉末が保管されている。また、粉末調整室200での計量を省くため、使用する粉末について、予め必要量を計量して、容器に収容して、保管する。もちろん、粉末調整室200において、使用する粉末を計量する構成とすることもできる。

【0026】

粉末調整室200は、粉末保管室100に保管されている原料粉末50を、目的の超電導線材に合わせて混合する処理を行って、線材の原料粉末50を調整する。粉末調整室200は、排気のための真空系800と、内部にガス、例えば、Arガスを導入するためのガス導入系210と、が接続される。また、粉末調整室200には、作業のための手袋が取り付けられている手袋用穴220が設けられている。

【0027】

この粉末調整室200においては、真空系800により減圧した後、置換ガス、例えば、Arガスをガス導入系210から導入する。この状態において、原料粉末50の調整を行う。

【0028】

中間準備室300は、本実施形態では、粉末調整室200と真空充填室400との間に位置する。この中間準備室300は、粉末調整室200との境界、および、真空充填室400との境界において、それぞれゲートバルブ700により仕切られて構成される。ここでは、中間準備室300は、粉末調整室200と真空充填室400との真空度の違いを吸収するための準備室として機能するほか、必要に応じて、試料その他の物を、外部に対する出し入れを行うことが可能となっている。

【0029】

真空充填室400は、調整された原料粉末50を、用意された充填用管体11、具体的には、図7(b)に示す構造の充填用管体11に充填する。金属製の充填用管体11としては、本実施形態では、内側管30の外側に、外側管20を被せる。内側管30として、例えばNb管、外側管20として、例えばCu管、が使われる。従って、本実施形態では、二重構造の管として用いられることとなる。

【0030】

充填は、粉末状態で行う。この真空充填室400は、真空環境下であるため、粉末に吸着されている置換ガスが取り除かれつつ、充填されることとなる。

【0031】

また、粉末に圧力と熱を加えて、粉末を棒状にしてから、充填用管体11に充填してもよい。

【0032】

この真空充填室400は、上室410と、下室420と、を有する。下室420では、充填用管体11(図7(b))の固定を行う。上室410はタッピング装置430を備えている。粉末の充填は、下室420で固定された充填用管体11(図7(b))に上室410から粉末を落下させることにより行う。充填用管体11に粉末を充填し、粉末が充填された充填済管体12(図7(c))を形成する。

【0033】

真空封止室500は、粉末が充填された、充填済管体12について、真空環境下において栓Sの装着を行うとともに、熱処理を行う。そのため、真空封止室500は、熱処理を行う上室510と、封止を行う下室520と、を有する。上室510は、熱処理炉511を備えている。

【0034】

下室520において、粉末が充填された充填済管体12の開放端への栓Sを装着する。栓Sとしては、例えば、図7(c)の充填済管体12に挿入する棒状体S1と、棒状体S1挿入後、端部を封止する蓋S2とが用いられる(図7(d)と(e))。蓋S2には、封止のためのろう材が予め付着してある。

【0035】

下室520側から栓を装着した管体14をエレベータ(図示せず)等で移動させ、上室510の熱処理炉511において熱処理(最高温度:1000℃)を行うことにより、栓を装着した管体14の封止を行い、真空封止管体15を形成する。

【0036】

充填済管体12に対する蓋S2のろう付けは、本実施形態では、二重構造の外側の管であるCu管側との間で行うこと、および、内側の管であるNb管側とにおいて行うこと、のいずれも可能である。例えば、ろう付け温度が低い方を選択することができる。

【0037】

栓の装着の手順は、まず、粉末が充填されている、充填済管体12に棒状体S1を圧挿する(図7(d))。その後、棒状体を圧挿した管体13に、蓋S2を装着することにより行う(図7(e))。

【0038】

なおこの際、棒状体の装着を省略してもよい。ただし、棒状体を装着した方が、真空度の保持がより優れた真空封止管体15(図7(f))を作製できる。

【0039】

充填管取出室600では、真空封止管体15の封止にリークがあるかの確認を行うとともに、取り出しを可能とする。封止のリークの確認は、例えば、ヘリウムガスを用いて行う。

【0040】

ゲートバルブ700は、試料の移動の際に、バルブを開閉し、各室の真空度を保持することに使用される。

(超電導線の製造方法)

次に、図1に示す製造装置を用いて、超電導線材の製造方法について説明する。

【0041】

まず、原料粉末50を予め必要量を計量して容器に収容して、粉末保管室100に保管する。

【0042】

次に、粉末調整室200において、真空封止したボールミルポットを開封する。このボールミルポットに、予め計量して保管されている原料粉末50を、充填する。このボールミルポットを、置換ガス環境において、ボールミル装置で回転させて、ボールミルポット内の原料粉末50を混合させる。なお、この粉末の混合は、真空環境下で行ってもよい。

【0043】

そして、混合された原料粉末50は、中間準備室300を経て、真空充填室400の上室410に移動させる。一方、下室420において、前述した充填用管体11(図7(b))を用意する。具体的には、予め用意された複数本の充填用管体11から充填作業に用いるパイプを選定して、充填可能状態とする。

【0044】

この状態で、上室410では、混合された原料粉末50を、タッピング装置430を用いて、下室420において用意されている充填用管体11に落下させ、充填を行う。この際、上室410および下室420は、真空系800により真空環境下におかれている。従って、充填時、Ar等のガスが排気されるため、充填用管体11に落とし込まれる原料粉末50は、ガスを閉じこめない状態で、充填されることになる。

【0045】

次に、粉末が充填された、充填済管体12(図7(c))を、ゲートバルブ700を経て、真空封止室500の下室520に移送する。

【0046】

下室520において、充填済管体12の開放端への栓Sを装着する。栓Sとしては、例えば、図7(c)の充填済管体12に挿入する棒状体S1と、棒状体S1挿入後、端部を封止する蓋S2とが用いられる(図7(d)と(e))。棒状体S1には、例えば、Cu棒が用いられる。また、蓋S2には、例えば、Cu製の蓋が用いられる。蓋S2には、封止のためのろう材が予め付着してある。ろう材としては、例えば、Agろうを用いることができる。

【0047】

充填済管体12に対する蓋のろう付けは、本実施形態では、二重構造の外側の管であるCu管側との間で行うこと、および、内側の管であるNb管側とにおいて行うこと、のいずれも可能である。例えば、ろう付け温度が低い方を選択することができる。

【0048】

栓Sの装着の手順は、まず、原料粉末50が充填されている、充填済管体12に棒状体S1を圧挿する(図7(d))。その後、蓋S2を装着することにより行う(図7(e))。

【0049】

なおこの際、棒状体の装着を省略してもよい。ただし、棒状体S1を装着した方が、真空度の保持がより優れた真空封止管体15を作製できる。

【0050】

上室510の熱処理炉511において、栓を装着した管体14の先端を加熱して、ろう付けを行って、管全体を真空封止する。これにより、真空封止した充填管である、真空封止管体15が作製される。

【0051】

真空封止管体15を、その後、熱処理炉511から取り出し、充填管取出室600に移動させる。

【0052】

真空封止管体15を充填管取出室600から取り出して、線引き加工する。線引き加工前に、真空封止を行った管の両端をさらにスウェージャーで加工し、真空封止をより強化させておくことが好ましい。その後、ドローベンチにより線引き加工を実施し、全体径が目的の値、例えば、φ1.0mmとなるまで細線化する。この際、スゥェジャー加工がなく、線引き加工を実施してもよい。

(実施例)

以下、実施例について説明する。

【0053】

まず、図1に示す製造装置の粉末保管室100において、準備として、原料粉末50を容器に収容したもの保管する。原料粉末50としては、市販品のMg、Bを用いた。これらの原料粉末50については、MgとBとが化学量論組成(1:2の割合)となるように、予め必要量を計量して容器に収容して、粉末保管室100に保管した。

【0054】

粉末調整室200において、真空封止したボールミルポットを開封し、ボールミルポットに、粉末保管室100において計量して保管されている、Mg、Bの各粉末を充填した。

【0055】

その後、原料粉末50をボールミル装置で混合させた。その際、真空度は、1.0×10−4Torrであった。その後、ボールミル混合を行ったMg+B粉末を、中間準備室300を経て、真空充填室400の上室410に移動させた。

【0056】

次に、真空充填室400において、下室420に用意された充填用管体11(図7(b))にボールミル混合したMg+B粉末を上室410から真空環境下で充填した。そして、Mg+B粉末が充填された、充填済管体12(図7(c))を真空封止室500の下室520に移送した。

【0057】

下室520において、充填済管体12の開放端への栓S(棒状体S1と蓋S2)の装着を行い、栓を装着した管体14(図7(e))を形成した。棒状体S1はCu棒を用い、蓋S2にはCu製の蓋を用いた。また、封止のため、蓋S2に予め付着してある、ろう材としては、Agろうを用いた。充填済管体12に対する蓋S2のろう付けは、本実施形態では、二重構造の外側の管であるCu管側との間で行った。

【0058】

栓を装着した管体14を、熱処理炉511を有する上室510に移送した。そして、熱処理炉511により、栓Sを装着した管体14の先端の加熱を行い、管全体を真空封止を行った。これにより、真空封止した充填管である、真空封止管体15を形成した。

【0059】

真空封止管体15を、その後、熱処理炉511から取り出し、充填管取出室600に移動させた。

【0060】

真空封止管体15(図7(f))を、リークの確認を行った後、充填管取出室600から取り出して、線引き加工を行った。

【0061】

そして、真空封止管体15を充填管取出室600から大気中に取り出した。その後、真空封止管体15を保管ボックス入れて移動し、真空封止管体15の両端をさらにスウェージャーで加工し、真空封止をより強化させた。そして、ドローベンチにより線引き加工を実施し、全体径がφ1.0mmまで細線化した。

【0062】

なお、本実施例で作製したCu−Nb二重金属管を用いたMgB2超電導線の作製における、各金属管の初期寸法は以下のとおりである。

安定化層:Cu管:外径18mm、内径16mm、長さ500mm

遮蔽層 :Nb管:外径15mm、内径13mm、長さ500mm

(本実施例において作製したMgB2超電導線材の評価)

図2(a)に、本発明により作製したMgB2超電導線の断面の写真を示し、図2(b)にその模式図を示す。図2のMgB2超電導線1は、外側管20、内側管30、および、MgB2が固化したコア部40を有する構造となっていた。

【0063】

本実施例により作製したMgB2超電導線材のガス含有量を測定した結果、Arガス含有量を0.00002ppmまで低減することができた。同様に、他のガス成分であるO2やH2Oなどについてもガス含有量を測定したところ、同様のガス含有量にすることができた。

【0064】

次に、本実施例によって作製したMgB2超電導線材(Arガス含有量:0.00002ppm)を用いて、線材の臨界電流測定を実施した。その結果を図3に示した。図3において、本実施例において作製したMgB2超電導線材についての測定結果を白い四角形により示す。また比較として、従来方法でMgB2超電導線材を作製し、従来方法で作製したMgB2超電導線材の臨界電流測定の結果を図3のひし形により示す。線材の臨界電流測定は一般的な直流四端子法を用いて、試料全体を液体ヘリウム中に浸漬して行った。

【0065】

図3から、本実施形態で作製したMgB2超電導線が磁場依存性を示すことがわかった。また、従来方法で作製したMgB2超電導線材より、磁場特性が優れている超電導線材であることがわかった。

【0066】

次に、充填時の真空度が調整できるため、Arガス含有量が10ppmのMgB2超電導線材を作製し、臨界電流測定を行った。その結果を図4の丸印に示す。図4から、従来方法で作製したMgB2線について実現できた最も大きい磁束密度の値と同程度の結果となった。このことから、Arガス含有量を10ppmより少なくすることが重要となることがわかった。

【0067】

Arガス含有量を0.00002ppmより少なくすることを目指して、真空度、ガス含有量を調整したが、粉末が飛散するため粉末充填が困難であること、および、真空度の調整が困難なであることから、実現できなかった。

【0068】

以上のことから、現実的に、Arガス含有量が0.00002ppm〜10ppmである場合に、MgB2超電導線の特性が向上することがわかった。

【0069】

本実施例において、前述したように、真空充填室400において、Mg+B粉末を充填し、真空封止室500にて、真空封止管体15を形成する。Mg+B粉末を充填する際、真空排気されている。このため、充填されるMg+B粉末の周囲の気体が薄いことから、それらを抱き込むことが少ない。その結果として、充填済管体12において、充填されたMg+B粉末中に含まれる気体量が非常に少なくできた。また、雰囲気ガスとの化合も少なくなるため、使用粉末の汚染、酸化を抑制することができた。よって、超電導線材の長尺化を行う際、断線や臨界電流に関する性能を低下させる原因となるガスの含有量を大きく低減できる目処が立ったと言える。

【0070】

Ar雰囲気中で充填する場合でも、Arガス含有量が少なくなる場合が起こりうる。しかし、これは偶発性が強いため、量産する場合の歩留まりが低くなる。一方、本発明では、真空環境下で原料粉末50の充填を行うため、偶発的ではなく、必然的に、Arガス含有量を少なくすることが可能となる。そのため、実施例に示したように、きわめて低いArガス含有量を実現できるので、歩留まりを向上することができる。

【0071】

また、線引き加工を行う際、真空封止管体15内に含有するガス量を低減するように、制御できる。ガス含有量が少ないと、充填時に、粉末の流動性が向上し、また、粉末粒子間に介在するガス量も少ないため、粒子相互の接触面積が増大し、高密度化が向上する。よって、コア部に含有するガスにより生じる断線率を低減することができ、高密度化抑制を防止することができる。

【0072】

また、図5に、Arガス含有量とMgB2超電導線材の断線率の関係を示す。本発明により作製したMgB2超電導線材のArガス含有量は0.00002ppm〜10ppmであったことと、図5より、本発明のMgB2超電導線材作製方法は、断線率を大幅に低下させることができることがわかった。

(さらに細線化を行った場合)

さらに、本実施例において作製したMgB2超電導線材を、φ0.2mmまで細線化する処理を行った。図6にφ0.2mmまで細線化を行ったMgB2超電導線材断面の写真を示す。図6より、作製したMgB2超電導線がφ0.2mmまで断線することなく、線引き加工が可能であることがわかった。

【0073】

さらに、この線材を金属ボビンに無誘導巻し、長尺線材を用いて臨界電流測定を測定した結果、短尺特性と同様の結果を示した。これより、この線材が長手方向の均一性を有することがわかった。

【0074】

以上のことから、真空中で線材の作製を行うことにより、MgB2線材内のガス含有量を低減させることで、MgB2線材の特性が向上することがわかった。さらに、長尺に線引きする加工性も向上することがわかった。

(他の実施形態について:他の材質でも適用できること)

本発明のMgB2超電導線材の作製方法では、粉末の充填段階から線引き加工段階まで、使用粉末を外気に触れささずに真空封止させておくことが重要である為、以下の点の変更を行っても、高性能な超電導線材が得られることは明らかである。

1)充填する管にMg+B粉末ではなく、MgB2粉末を適用する

2)Cu+Nbの二重管ではなく、Cu管などの一重管を適用する。

3)MgB2線のフィラメント本数が単芯ではなく、多芯数とする。

4)MgB2超電導線材だけでなく、粉末を充填して作製するNb3Sn超電導線材やNb3Al超電導線、酸化物超電導線材に適用する。

(さらなる高性能化について)

一方、さらにMgB2線材を高性能化させる方法としては、以下のことが考えられる。

1)粉末混合の前に、市販の粉末を真空混合装置で粉砕させた後、所定の割合で混合する。

Mg+B粉の混合割合において、Bの割合をMgの2倍以上とする。

2)市販の粉末を混合や粉砕の前に、十分乾燥させ、水分を除去させておく。

【0075】

これらのいずれの場合においても、MgB2の反応が促進されるため、非常に効果的である。またMgB2粉末を用いる場合においても、粉末の新鮮面の露出による電流パスの増加や、表面の水分が除去されることで、線材を高性能化させる。

【0076】

真空封止方法について、さらに前述させたろう付けだけでなく、電子ビーム溶接(EBW:electron beam welding)などの真空接合方法、摩擦撹拌接合(FSW:Friction Stir Welding)などの摩擦式の接合方法でも同様に効果が得られる。また一度、Ar中などで溶接をした後、管内を真空脱気すれば同様の効果が得られるが、ガス残留の危険性もあるため、真空封止が最も効果的である。

【0077】

本実施形態によれば、超電導線材の作製の際、原料粉末50の金属製の管体への充填を、真空環境下で行い、真空環境下で管の封止を行う。また、線引き加工が終了するまで原料粉末50を、真空封止管体15により、管外部のガスに触れさせないよう真空封止しておくことができる。従って、断線、臨界電流に関する性能を低下させる原因となるガスの含有量を大きく低減できる。また、ドローベンチによる減面加工で効果的にコア部を高性能化、高密度化させることができる。よって、高密度高性能の超電導線材を作製することが可能となる。

【図面の簡単な説明】

【0078】

【図1】超電導線材作製装置の模式図。

【図2】(a)MgB2超電導線(φ1.0mm)の断面写真を示す図。(b)MgB2超電導線の断面の模式図。

【図3】MgB2超電導線(Arガス含有量0.00002ppm)の超電導特性を示す図。

【図4】MgB2超電導線(Arガス含有量10ppm)の超電導特性を示す図。

【図5】MgB2超電導線材のArガス含有量と断線率の関係を示す図。

【図6】MgB2超電導線(φ0.2mm)の超電導特性を示す図。

【図7】超電導線の作製方法を説明する図。

【符号の説明】

【0079】

1:超電導線、11:充填用管体、12:充填済管体、13:棒状体を圧挿した管体、14:栓を装着した管体、15:真空封止管体、20:外側管、30:内側管、40:コア部、50:原料粉末、100:粉末保管室、200:粉末調整室、210:ガス導入系、220:手袋用穴、300:中間準備室、400:真空充填室、410:上室、420:下室、430:タッピング装置、500:真空封止室、510:上室、511:熱処理炉、520:下室、600:充填管取出室、700:ゲートバルブ、800:真空系、S:栓、S1:棒状体、S2:蓋

【特許請求の範囲】

【請求項1】

超電導線のコア部とするための原料粉末と、

真空環境下で前記原料粉末が充填された管体と、を有し、

前記管体は真空封止されていることを特徴とする超電導原料粉末充填管。

【請求項2】

超電導線のコア部とするための原料粉末と、

真空環境下で前記原料粉末が充填された管体と、を有し、

前記管体は真空封止され、

前記コア部は、前記管体に真空封止され状態で管体とともに線引き加工されていることを特徴とする超電導線材。

【請求項3】

超電導線のコア部とするための原料粉末を、真空環境下で管体に充填し、

前記原料粉末を充填した後、管体を真空封止することを特徴とする超電導原料粉末充填管の製造方法。

【請求項4】

超電導線のコア部とするための原料粉末を、真空環境下で管体に充填し、

前記原料粉末を充填した後、管体を真空封止し、

前記原料粉末を真空封止した状態で管体を線引き加工して、コア部を形成することを特徴とする超電導線材の製造方法。

【請求項5】

超電導線のコア部とこれを覆う管体とで構成される超電導原料粉末充填管を製造するための装置であって、

前記コア部とするための原料粉末を調整する粉末調整室と、

前記調整された原料粉末を、真空環境下で前記管体に充填する真空充填室と、

前記原料粉末が充填された管体を真空封止する真空封止室と、を有することを特徴とする超電導原料粉末充填管の製造装置。

【請求項1】

超電導線のコア部とするための原料粉末と、

真空環境下で前記原料粉末が充填された管体と、を有し、

前記管体は真空封止されていることを特徴とする超電導原料粉末充填管。

【請求項2】

超電導線のコア部とするための原料粉末と、

真空環境下で前記原料粉末が充填された管体と、を有し、

前記管体は真空封止され、

前記コア部は、前記管体に真空封止され状態で管体とともに線引き加工されていることを特徴とする超電導線材。

【請求項3】

超電導線のコア部とするための原料粉末を、真空環境下で管体に充填し、

前記原料粉末を充填した後、管体を真空封止することを特徴とする超電導原料粉末充填管の製造方法。

【請求項4】

超電導線のコア部とするための原料粉末を、真空環境下で管体に充填し、

前記原料粉末を充填した後、管体を真空封止し、

前記原料粉末を真空封止した状態で管体を線引き加工して、コア部を形成することを特徴とする超電導線材の製造方法。

【請求項5】

超電導線のコア部とこれを覆う管体とで構成される超電導原料粉末充填管を製造するための装置であって、

前記コア部とするための原料粉末を調整する粉末調整室と、

前記調整された原料粉末を、真空環境下で前記管体に充填する真空充填室と、

前記原料粉末が充填された管体を真空封止する真空封止室と、を有することを特徴とする超電導原料粉末充填管の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−288124(P2008−288124A)

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願番号】特願2007−133851(P2007−133851)

【出願日】平成19年5月21日(2007.5.21)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願日】平成19年5月21日(2007.5.21)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]