輻射伝熱制御膜

【課題】基盤の色調を維持しつつ、太陽光のエネルギーを効率よく反射して太陽光による基盤の加熱を抑制することができ、住宅や自動車等の冷房負荷を低減することができる輻射伝熱制御膜を提供する。

【解決手段】所定の粒径を有する第1微粒子12が、太陽光の近赤外線成分を散乱可能に、可視光に対して透明な基材11中に分布している。第1微粒子12は、酸化鉄(Fe2O3)、黄鉄鉱(FeS2)、黄銅鉱(CuFeS2)、酸化銅(I)(Cu2O)、酸化銅(II)(CuO)、または、粒径が0.1〜5μmの金属粒子のうちの1または複数から成っている。

【解決手段】所定の粒径を有する第1微粒子12が、太陽光の近赤外線成分を散乱可能に、可視光に対して透明な基材11中に分布している。第1微粒子12は、酸化鉄(Fe2O3)、黄鉄鉱(FeS2)、黄銅鉱(CuFeS2)、酸化銅(I)(Cu2O)、酸化銅(II)(CuO)、または、粒径が0.1〜5μmの金属粒子のうちの1または複数から成っている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、輻射伝熱制御膜に関する。

【背景技術】

【0002】

住宅や工場等の冷房負荷の低減は、地球温暖化問題に貢献する。冷房負荷低減のため、建築物の外装表面に白色塗料を塗布すると、太陽光のエネルギー吸収を低減し、室内の加熱を防ぐことができる。しかし、屋根材などの色を白色系にすることは、住宅や建物等の外観上、好ましくない場合が多い。また、自動車は暗色系の塗装が好まれることが多いが、それらの外壁は太陽光を吸収し停車時の車内を高温にするばかりではなく、走行中の冷房負荷を増大させ、燃費の悪化を招いていた。

【0003】

このため、従来、太陽光の遮熱コーティングとして、日射反射率が13%以上の着色顔料のみで構成される塗料(例えば、特許文献1参照)や、図9に示すように、粒径0.3μm程度の白色顔料の微粒子51や、粒径1μm程度の顔料の微粒子を、屋根材や外壁などの基盤52に分散させたものが用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−90042号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載の塗料や、粒径0.3μm程度の白色顔料を分散させたものは、太陽光を良く反射するが、視覚的に白く見えるため、照り返しの眩しさや住宅家屋の美観を損ねるという課題があった。また、粒径1μm程度の顔料を分散させたものは、白熱電球の赤外線のように比較的長波長の赤外線の反射には適しているが、太陽光の近赤外成分の反射特性は良くないという課題があった。さらに、有色基盤52に微粒子51を直接分散させたものは、太陽光の全波長成分が基盤52に含まれている色素等に吸収されるため、微粒子による反射効率が減少し、輻射加熱が増大するという課題もあった。

なお、太陽光に含まれる紫外線は、プラスチックなどの有機材料を劣化させ、強度を低下させる場合が多い。

【0006】

本発明は、このような課題に着目してなされたもので、基盤の色調を維持しつつ、太陽光のエネルギーを効率よく反射して太陽光による基盤の加熱を抑制することができ、住宅や自動車等の冷房負荷を低減することができる輻射伝熱制御膜を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明に係る輻射伝熱制御膜は、可視光に対して透明な基材と、太陽光の近赤外線成分を散乱可能に、前記基材中に分布した所定の粒径を有する第1微粒子とを有し、前記第1微粒子は、酸化鉄(Fe2O3)、黄鉄鉱(FeS2)、黄銅鉱(CuFeS2)、酸化銅(I)(Cu2O)、酸化銅(II)(CuO)、または、粒径が0.1〜5μmの金属粒子のうちの1または複数から成ることを、特徴とする。

【0008】

本発明に係る輻射伝熱制御膜は、主に、住宅の屋根材や外壁、自動車の車体などの基盤の上に設けられる。本発明に係る輻射伝熱制御膜は、基材が可視光に対して透明であるため、基盤の色調を維持することができる。また、基材中に分布した第1微粒子により、太陽光のエネルギー量の約40%を占める近赤外線成分を散乱することができるため、近赤外線エネルギーを効率よく反射して太陽光による基盤の加熱を抑制することができる。これにより、夏季などの日射が強い時期に、住宅や自動車等の冷房負荷を低減することができ、冷房効率を高めることができる。また、自動車の場合には、夏季の冷房負荷減少により、燃費の向上が見込まれる。なお、太陽光の近赤外線は、波長が約0.7〜約2.5μmである。可視光線は、波長が約0.36〜約0.7μmである。

【0009】

基材は、可視光に対して透明であればいかなるものであってもよく、例えばプラスチックやガラスなどから成っていてもよい。第1微粒子は、可視光成分や波長10μm程度の長波長赤外線に対する散乱効果が小さいことが好ましい。この場合、太陽光の近赤外線成分を反射しつつ、目視的には黒色または灰色など、基盤が暗色であってもその色を保つことができ、可視光反射を抑えて基盤の色調を維持する効果に優れている。また、基盤の放射冷却を阻害しないため、基盤の加熱抑制効果にも優れている。本発明に係る輻射伝熱制御膜は、塗膜から成り、溶媒中に第1微粒子を分布させた塗料を基盤上に塗って形成されてもよい。この場合、従来の各色の塗料で塗装した上に、塗膜をコーティングすることにより、同様の効果を得ることができる。

【0010】

本発明に係る輻射伝熱制御膜で、前記第1微粒子は、粒径が0.03〜0.06μmまたは0.5〜5μmの酸化鉄(Fe2O3)粒子を含んでいてもよく、粒径が0.07〜0.08μmまたは0.3〜0.6μmの黄鉄鉱(FeS2)または黄銅鉱(CuFeS2)粒子を含んでいてもよく、粒径が0.1〜10μmの酸化銅(I)(Cu2O)粒子を含んでいてもよく、粒径が0.05〜10μmの酸化銅(II)(CuO)粒子を含んでいてもよい。特に、酸化銅(I)(Cu2O)粒子を含む場合には粒径が0.2〜3μm、酸化銅(II)(CuO)粒子を含む場合には粒径が0.1〜5μmであることが好ましい。これらの場合、特に、基盤の色調を維持する効果および基盤の加熱抑制効果に優れている。

【0011】

さらに、本発明に係る輻射伝熱制御膜で、前記第1微粒子は、粒径が0.1〜5μmの銅、金、銀、アルミニウムまたはニッケルから成る金属粒子を含んでいてもよい。特に、金属粒子は、粒径が0.2〜5.0μmであることが好ましい。また、金属粒子が銅または金の場合、粒径が0.2〜3μmであることが好ましい。これらの場合、特に、基盤の色調を維持する効果および基盤の加熱抑制効果に優れている。

【0012】

本発明に係る輻射伝熱制御膜は、太陽光の紫外線成分を散乱可能に、前記基材中に分布した所定の粒径を有する第2微粒子または所定の径を有する気泡を、有していてもよい。この場合、第2微粒子または気泡により、太陽光の紫外線成分を散乱することができるため、紫外線エネルギーを効率よく反射してプラスチック製の基盤等が紫外線により変質するのを防ぐことができる。これにより、基盤の劣化や強度低下を防止することができ、基盤の寿命を延ばすことができる。このように、第1微粒子と第2微粒子または気泡とを併用することにより、基盤の加熱抑制効果と同時に、基盤の変質防止効果を得ることができる。なお、太陽光の紫外線は、波長が約0.001〜約0.36μmで、太陽光のエネルギー量の約5%を占めている。

【0013】

第2微粒子および気泡は、可視光成分や波長10μm程度の長波長赤外線に対する散乱効果が小さいことが好ましい。この場合、可視光反射を抑えて基盤の色調を維持する効果に優れるとともに、基盤の放射冷却を阻害しないため、基盤の加熱抑制効果を高めることができる。第2微粒子は、粒径が0.06〜0.10μmの酸化チタン、粒径が0.6〜1.0μmのアルミナ、粒径が0.06〜0.3μmのジルコニア、または、粒径が0.01〜0.2μmの金属粒子から成り、気泡は、直径が0.05〜0.2μmであることが好ましい。この場合、特に、基盤の変質防止効果に優れている。

【発明の効果】

【0014】

本発明によれば、基盤の色調を維持しつつ、太陽光のエネルギーを効率よく反射して太陽光による基盤の加熱を抑制することができ、住宅や自動車等の冷房負荷を低減することができる輻射伝熱制御膜を提供することができる。特に、自動車の場合には、暗色系の塗装が好まれることが多いが、本発明によれば、塗装の黒っぽい色を維持しつつ、夏季の冷房負荷減少により、燃費の向上が見込まれる。また、第2微粒子または気泡を混合することにより、基盤の紫外線劣化を低減し、基盤の変色や、基盤材料の変質やひび割れを防止することができる。

【図面の簡単な説明】

【0015】

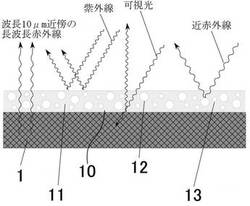

【図1】本発明の第1の実施の形態の輻射伝熱制御膜を示す断面図である。

【図2】図1に示す輻射伝熱制御膜の第1微粒子を構成する酸化鉄粒子の最適化パラメータの粒径変化を示すグラフである。

【図3】図1に示す輻射伝熱制御膜の第1微粒子を構成する黄鉄鉱粒子の最適化パラメータの粒径依存性を示すグラフである。

【図4】図1に示す輻射伝熱制御膜の第1微粒子を構成する金属粒子を懸濁させた塗膜の最適化パラメータの粒径依存性を示すグラフである。

【図5】図1に示す輻射伝熱制御膜の第1微粒子を構成する酸化銅(II)粒子の最適化パラメータの粒径依存性を示すグラフである。

【図6】図1に示す輻射伝熱制御膜の第1微粒子を構成する酸化銅(I)粒子の最適化パラメータの粒径依存性を示すグラフである。

【図7】図1に示す輻射伝熱制御膜の、第1微粒子として最適粒径dp,opt=0.57μmの酸化銅(II)粒子を用いたときの、波長に対する反射率を示すグラフである。

【図8】第1微粒子として最適粒径(dp,optimum)の酸化チタン(TiO2)、アルミナ(Al2O3)、酸化亜鉛(ZnO)を用いたときの、最適化パラメータRと膜厚パラメータbとの関係を示すグラフである。

【図9】従来の微粒子を分散させた基盤を示す断面図である。

【発明を実施するための形態】

【0016】

以下、図面に基づき本発明の実施の形態について説明する。

図1乃至図8は、本発明の実施の形態の輻射伝熱制御膜を示している。

図1に示すように、輻射伝熱制御膜10は、基材11と第1微粒子12と第2微粒子13とを有している。なお、輻射伝熱制御膜10は、住宅の屋根材や外壁、自動車の塗膜などの基盤1の上に設けられている。

【0017】

基材11は、可視光に対して透明である。基材11は、例えば、可視光に対して透明なプラスチックやガラス、透明塗料から成っている。基材11は、基盤1が放射する波長10μm程度の長波長赤外線を遮断しないよう、大略10μm〜1mm程度の厚さで形成されている。なお、基材11は、ガラスから成るとき、1μm程度の厚さであってもよい。

【0018】

第1微粒子12は、例えば、それぞれ所定の粒径を有する酸化鉄(Fe2O3)、黄鉄鉱(FeS2)、黄銅鉱(CuFeS2)、酸化銅(I)(Cu2O)、酸化銅(II)(CuO)、または、粒径が0.1〜5μmの金属粒子うちの1または複数から成っている。第1微粒子12は、太陽光の近赤外線成分を散乱可能に、所定の粒子密度で基材11中に分布している。第1微粒子12は、可視光成分や波長10μm程度の長波長赤外線に対する散乱効果が小さい。

【0019】

第2微粒子13は、例えば、それぞれ所定の粒径を有する酸化チタン、アルミナ、ジルコニア、または、金属粒子から成っている。第2微粒子13は、太陽光の紫外線成分を散乱可能に、所定の粒子密度で基材11中に分布している。第2微粒子13は、可視光成分や波長10μm程度の長波長赤外線に対する散乱効果が小さい。なお、第2微粒子13の代わりに、太陽光の紫外線成分を散乱可能な、所定の径を有する気泡が基材11中に分布していてもよい。

【0020】

基盤1は、黒色などの有色の基盤から成っている。

なお、輻射伝熱制御膜10は、溶媒中に第1微粒子12および第2微粒子13を懸濁させた塗料を基盤1上に塗って形成された塗膜から成っていてもよい。

【0021】

次に、作用について説明する。

輻射伝熱制御膜10は、基材11が可視光に対して透明であり、第1微粒子12および第2微粒子13共に、可視光の散乱効果が小さいため、基盤1の有する色調を維持することができる。また、基材11中に分布した第1微粒子12により、太陽光のエネルギー量の約40%を占める近赤外線成分を散乱することができるため、近赤外線エネルギーを効率よく反射して太陽光による基盤1の加熱を抑制することができる。これにより、夏季などの日射が強い時期に、住宅や自動車等の冷房負荷を低減することができ、冷房効率を高めることができる。また、自動車の場合には、夏季の冷房負荷減少により、燃費の向上が見込まれる。

【0022】

この作用を定量的に評価するために最適化パラメータ(Optimization Parameter)Rを導入する。

【数1】

ここで、ρVISは可視光の反射率、ρNIRは近赤外光の反射率であり、最適化パラメータRが大きいほど、目視的には暗く見えて近赤外光を反射する遮熱塗料としての効果が高い。

【0023】

図2は、酸化鉄を第1微粒子12として用いた場合の最適化パラメータRを示している。最適化パラメータは、膜厚パラメータb=(粒子の体積分率fv)×(塗膜の厚さt)によって異なるが、概ね、図2に示すように、最適化パラメータが大きい最適値として、粒径が0.03〜0.06μm、または、0.5〜5μmとなるように調整すると効果が高いことが分かる。0.03〜0.06μmでは可視光の反射率が小さく、0.5〜5μmでは可視光の反射率が若干増加するが、近赤外光の反射率が高い領域となっている。なお、酸化チタンを用いた場合には、最適化パラメータRが最高でも4.3であり、酸化鉄を用いた場合の方が、効果が大きい。

【0024】

図3は、黄鉄鉱を第1微粒子12として用いた場合の最適化パラメータRを示している。図3に示すように、最適値は、粒径0.07〜0.08μm、または、0.3〜0.6μmである。この場合も、酸化鉄に比べて遮熱効果が大きいことが分かる。また、酸化鉄は若干赤みを帯びた色になるのに対して、黄鉄鉱は黒色に近くなるので、最適化した黄鉄鉱粒子を酸化鉄に混入させることによって、遮熱性能を維持しながら、より暗い色に調整することが可能である。このため、暗色系の塗装が好まれる自動車等に使用されると効果的である。なお、黄銅鉱も黄鉄鋼と同様の効果を有している。

【0025】

図4は、塗膜から成る輻射伝熱制御膜10を形成する溶媒中に、金属微粒子を懸濁させた時の最適化パラメータRの変化を示している。図4に示すように、粒径が0.1〜5μm、その中でも粒径が0.2〜5μmの銅、金、銀、アルミニウム、ニッケルなどの金属粒子で、最適化パラメータが大きいことが分かる。特に、銅と金の微粒子懸濁の遮熱性能が高く、粒径が0.2〜3μmのときに最も優れた遮熱性能が得られる。

【0026】

図5および図6は、塗膜から成る輻射伝熱制御膜10を形成する溶媒中に、それぞれ酸化銅(II)粒子および酸化銅(I)粒子を懸濁させた時の最適化パラメータRの変化を示している。図5および図6に示すように、最適値は、酸化銅(II)の場合、粒径0.05〜10μm、酸化銅(I)の場合、粒径0.1〜10μmである。特に、酸化銅(II)の場合、粒径0.1〜5μm、酸化銅(I)の場合、粒径0.2〜3μmのときに著しく高い最適化パラメータ値を示し、優れた遮熱効果が得られる。

【0027】

図7は、第1微粒子12として、最適粒径dp,opt=0.57μmの酸化銅(II)を用いたときの、波長に対する輻射伝熱制御膜10の反射率を示している。図7に示すように、酸化銅(II)を用いた場合、近赤外領域(NIR)よりも可視領域(VIS)での反射率が低く均一であるために、黒色塗膜となる。このため、自動車の塗装のような、基盤1の塗装の黒っぽい色を維持する場合には効果的である。これに対し、酸化鉄や酸化銅(I)は、最適化パラメータRは大きいが、赤色をしているため、基盤1の色によっては適さない場合がある。

【0028】

表1は、各種粒子および気泡の第1微粒子12としての膜厚パラメータ(b)、最適粒径(dp,opt)、可視光反射率(ρVIS)、近赤外光反射率(ρNIR)、全反射率(TSR)、最適化パラメータ(R)および明るさの指標である明度(Y)を示したものである。

【0029】

【表1】

【0030】

表1に示すように、酸化鉄(Fe2O3)、酸化銅(II)(CuO)、黄鉄鉱(FeS2)、酸化銅(I)(Cu2O)、銅(Cu)および金(Au)で、可視光反射率が小さく、近赤外光反射率および最適化パラメータが大きくなっており、基盤1の色調を維持する効果および遮熱効果が高いことがわかる。これらの粒子は、酸化チタン(TiO2)粒子の場合に比べて、著しい遮熱性能の向上、および塗膜の可視光に対する低反射率が得られている。特に、酸化銅(II)は、黒色で最適化パラメータも大きいため、自動車の塗装のような、基盤1の塗装の黒っぽい色を維持する場合には効果的である。

【0031】

塗膜の色分析によると、酸化鉄、酸化銅(I)、銅、金の微粒子は若干赤みを帯びた色調となる。そこで、酸化鉄、酸化銅(I)、銅、金の微粒子に、最適化された黄鉄鉱、黄銅鉱または酸化銅(II)微粒子を混入させることによって、塗膜の色調を黒っぽくしながら遮熱性能を向上させることができる。

【0032】

また、表1に示すように、第1微粒子12が酸化鉄(Fe2O3)、酸化銅(II)(CuO)、黄鉄鉱(FeS2)、酸化銅(I)(Cu2O)、銅(Cu)または金(Au)から成る場合には、図8に示す酸化チタン(TiO2)、アルミナ(Al2O3)、酸化亜鉛(ZnO)から成る場合と異なり、最適化パラメータRが最大になるときの膜厚パラメータbが大きい。これは、酸化鉄(Fe2O3)、酸化銅(II)(CuO)、黄鉄鉱(FeS2)、酸化銅(I)(Cu2O)、銅(Cu)または金(Au)の微粒子の混入量が多いほど、すなわち塗膜が厚いほど、最適化パラメータRが大きくなることを示している。

【0033】

このため、第1微粒子12として、酸化鉄(Fe2O3)、酸化銅(II)(CuO)、黄鉄鉱(FeS2)、酸化銅(I)(Cu2O)、銅(Cu)または金(Au)を使用する場合、塗膜を厚くすれば遮熱効果を高めることができるが、基盤1の色を損なわないよう、適当な基材11(塗膜)の厚さを設定する必要がある。

【0034】

輻射伝熱制御膜10は、第2微粒子13により、太陽光の紫外線成分を散乱することができるため、紫外線エネルギーを効率よく反射してプラスチック製の基盤1等が紫外線により変質するのを防ぐことができる。また、塗膜の紫外線による劣化を抑制することもできる。これにより、塗膜の変色や、基盤1の変質、ひび割れなどの劣化や強度低下を防止することができ、基盤1の寿命を延ばすことができる。このように、輻射伝熱制御膜10は、第1微粒子12と第2微粒子13とを併用することにより、基盤1の加熱抑制効果と同時に、基盤1の変質防止効果を得ることができる。

【0035】

第2微粒子13として、粒径が0.06〜0.10μmの酸化チタン、粒径が0.6〜1.0μmのアルミナ、粒径が0.06〜0.3μmのジルコニア、または、粒径が0.01〜0.2μmの金属粒子を使用することにより、特に、優れた基盤の変質防止効果が得られる。また、第2微粒子13の代わりに気泡を用いる場合、気泡の直径が0.05〜0.2μmのときに、優れた基盤の変質防止効果を得ることができる。

【0036】

輻射伝熱制御膜10は、基材11、第1微粒子12および第2微粒子13が、波長10μm程度の長波長赤外線に対する散乱効果が小さく、長波長輻射の放射による基盤1からの放熱を妨げないため、太陽光による加熱抑制効果および冷房負荷の低減効果をより高めることができる。

【0037】

輻射伝熱制御膜10は、第1微粒子12および第2微粒子13の粒径および粒子密度を、太陽光の近赤外線および紫外線を良好に反射しつつ、可視光および長波長赤外線に対しては十分な透過性を持つように制御することにより、基盤1の色調を維持しつつ、優れた基盤1の加熱抑制効果および基盤1の変質防止効果を得ることができる。

【0038】

なお、輻射伝熱制御膜10は、瓦や外装タイルなどのセラミックスの基盤1に使用する場合、粒径および粒子密度を最適化した第1微粒子12および第2微粒子13を、釉薬に混入して焼成することにより、同様な効果を得ることができる。また、粒径および粒子密度を最適化した第1微粒子12および第2微粒子13を透明塗料に分散させ、基盤1上に一定厚さで塗布することにより、同様な効果を得ることもできる。粒径および粒子密度を最適化した第1微粒子12および第2微粒子13を分散させたプラスチックフィルムを基盤1上に融着または接着させることにより、同様な効果を得ることもできる。

【産業上の利用可能性】

【0039】

本発明に係る輻射伝熱制御膜は、ファイバーグラス強化プラスチック製の外装板や屋根材、コンクリート製またはセラミック製の瓦屋根材等の外板材、一般建材などの輻射伝熱制御や、自動車の加熱防止等の様々な分野に適用することができる。

また、本発明に係る輻射伝熱制御膜は、太陽光からの加熱防止塗料やコーティング剤、塗装、紫外線によるプラスチックの劣化防止剤として広く用いることができる。

【符号の説明】

【0040】

1 基盤

10 輻射伝熱制御膜

11 基材

12 第1微粒子

13 第2微粒子

【技術分野】

【0001】

本発明は、輻射伝熱制御膜に関する。

【背景技術】

【0002】

住宅や工場等の冷房負荷の低減は、地球温暖化問題に貢献する。冷房負荷低減のため、建築物の外装表面に白色塗料を塗布すると、太陽光のエネルギー吸収を低減し、室内の加熱を防ぐことができる。しかし、屋根材などの色を白色系にすることは、住宅や建物等の外観上、好ましくない場合が多い。また、自動車は暗色系の塗装が好まれることが多いが、それらの外壁は太陽光を吸収し停車時の車内を高温にするばかりではなく、走行中の冷房負荷を増大させ、燃費の悪化を招いていた。

【0003】

このため、従来、太陽光の遮熱コーティングとして、日射反射率が13%以上の着色顔料のみで構成される塗料(例えば、特許文献1参照)や、図9に示すように、粒径0.3μm程度の白色顔料の微粒子51や、粒径1μm程度の顔料の微粒子を、屋根材や外壁などの基盤52に分散させたものが用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−90042号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載の塗料や、粒径0.3μm程度の白色顔料を分散させたものは、太陽光を良く反射するが、視覚的に白く見えるため、照り返しの眩しさや住宅家屋の美観を損ねるという課題があった。また、粒径1μm程度の顔料を分散させたものは、白熱電球の赤外線のように比較的長波長の赤外線の反射には適しているが、太陽光の近赤外成分の反射特性は良くないという課題があった。さらに、有色基盤52に微粒子51を直接分散させたものは、太陽光の全波長成分が基盤52に含まれている色素等に吸収されるため、微粒子による反射効率が減少し、輻射加熱が増大するという課題もあった。

なお、太陽光に含まれる紫外線は、プラスチックなどの有機材料を劣化させ、強度を低下させる場合が多い。

【0006】

本発明は、このような課題に着目してなされたもので、基盤の色調を維持しつつ、太陽光のエネルギーを効率よく反射して太陽光による基盤の加熱を抑制することができ、住宅や自動車等の冷房負荷を低減することができる輻射伝熱制御膜を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明に係る輻射伝熱制御膜は、可視光に対して透明な基材と、太陽光の近赤外線成分を散乱可能に、前記基材中に分布した所定の粒径を有する第1微粒子とを有し、前記第1微粒子は、酸化鉄(Fe2O3)、黄鉄鉱(FeS2)、黄銅鉱(CuFeS2)、酸化銅(I)(Cu2O)、酸化銅(II)(CuO)、または、粒径が0.1〜5μmの金属粒子のうちの1または複数から成ることを、特徴とする。

【0008】

本発明に係る輻射伝熱制御膜は、主に、住宅の屋根材や外壁、自動車の車体などの基盤の上に設けられる。本発明に係る輻射伝熱制御膜は、基材が可視光に対して透明であるため、基盤の色調を維持することができる。また、基材中に分布した第1微粒子により、太陽光のエネルギー量の約40%を占める近赤外線成分を散乱することができるため、近赤外線エネルギーを効率よく反射して太陽光による基盤の加熱を抑制することができる。これにより、夏季などの日射が強い時期に、住宅や自動車等の冷房負荷を低減することができ、冷房効率を高めることができる。また、自動車の場合には、夏季の冷房負荷減少により、燃費の向上が見込まれる。なお、太陽光の近赤外線は、波長が約0.7〜約2.5μmである。可視光線は、波長が約0.36〜約0.7μmである。

【0009】

基材は、可視光に対して透明であればいかなるものであってもよく、例えばプラスチックやガラスなどから成っていてもよい。第1微粒子は、可視光成分や波長10μm程度の長波長赤外線に対する散乱効果が小さいことが好ましい。この場合、太陽光の近赤外線成分を反射しつつ、目視的には黒色または灰色など、基盤が暗色であってもその色を保つことができ、可視光反射を抑えて基盤の色調を維持する効果に優れている。また、基盤の放射冷却を阻害しないため、基盤の加熱抑制効果にも優れている。本発明に係る輻射伝熱制御膜は、塗膜から成り、溶媒中に第1微粒子を分布させた塗料を基盤上に塗って形成されてもよい。この場合、従来の各色の塗料で塗装した上に、塗膜をコーティングすることにより、同様の効果を得ることができる。

【0010】

本発明に係る輻射伝熱制御膜で、前記第1微粒子は、粒径が0.03〜0.06μmまたは0.5〜5μmの酸化鉄(Fe2O3)粒子を含んでいてもよく、粒径が0.07〜0.08μmまたは0.3〜0.6μmの黄鉄鉱(FeS2)または黄銅鉱(CuFeS2)粒子を含んでいてもよく、粒径が0.1〜10μmの酸化銅(I)(Cu2O)粒子を含んでいてもよく、粒径が0.05〜10μmの酸化銅(II)(CuO)粒子を含んでいてもよい。特に、酸化銅(I)(Cu2O)粒子を含む場合には粒径が0.2〜3μm、酸化銅(II)(CuO)粒子を含む場合には粒径が0.1〜5μmであることが好ましい。これらの場合、特に、基盤の色調を維持する効果および基盤の加熱抑制効果に優れている。

【0011】

さらに、本発明に係る輻射伝熱制御膜で、前記第1微粒子は、粒径が0.1〜5μmの銅、金、銀、アルミニウムまたはニッケルから成る金属粒子を含んでいてもよい。特に、金属粒子は、粒径が0.2〜5.0μmであることが好ましい。また、金属粒子が銅または金の場合、粒径が0.2〜3μmであることが好ましい。これらの場合、特に、基盤の色調を維持する効果および基盤の加熱抑制効果に優れている。

【0012】

本発明に係る輻射伝熱制御膜は、太陽光の紫外線成分を散乱可能に、前記基材中に分布した所定の粒径を有する第2微粒子または所定の径を有する気泡を、有していてもよい。この場合、第2微粒子または気泡により、太陽光の紫外線成分を散乱することができるため、紫外線エネルギーを効率よく反射してプラスチック製の基盤等が紫外線により変質するのを防ぐことができる。これにより、基盤の劣化や強度低下を防止することができ、基盤の寿命を延ばすことができる。このように、第1微粒子と第2微粒子または気泡とを併用することにより、基盤の加熱抑制効果と同時に、基盤の変質防止効果を得ることができる。なお、太陽光の紫外線は、波長が約0.001〜約0.36μmで、太陽光のエネルギー量の約5%を占めている。

【0013】

第2微粒子および気泡は、可視光成分や波長10μm程度の長波長赤外線に対する散乱効果が小さいことが好ましい。この場合、可視光反射を抑えて基盤の色調を維持する効果に優れるとともに、基盤の放射冷却を阻害しないため、基盤の加熱抑制効果を高めることができる。第2微粒子は、粒径が0.06〜0.10μmの酸化チタン、粒径が0.6〜1.0μmのアルミナ、粒径が0.06〜0.3μmのジルコニア、または、粒径が0.01〜0.2μmの金属粒子から成り、気泡は、直径が0.05〜0.2μmであることが好ましい。この場合、特に、基盤の変質防止効果に優れている。

【発明の効果】

【0014】

本発明によれば、基盤の色調を維持しつつ、太陽光のエネルギーを効率よく反射して太陽光による基盤の加熱を抑制することができ、住宅や自動車等の冷房負荷を低減することができる輻射伝熱制御膜を提供することができる。特に、自動車の場合には、暗色系の塗装が好まれることが多いが、本発明によれば、塗装の黒っぽい色を維持しつつ、夏季の冷房負荷減少により、燃費の向上が見込まれる。また、第2微粒子または気泡を混合することにより、基盤の紫外線劣化を低減し、基盤の変色や、基盤材料の変質やひび割れを防止することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1の実施の形態の輻射伝熱制御膜を示す断面図である。

【図2】図1に示す輻射伝熱制御膜の第1微粒子を構成する酸化鉄粒子の最適化パラメータの粒径変化を示すグラフである。

【図3】図1に示す輻射伝熱制御膜の第1微粒子を構成する黄鉄鉱粒子の最適化パラメータの粒径依存性を示すグラフである。

【図4】図1に示す輻射伝熱制御膜の第1微粒子を構成する金属粒子を懸濁させた塗膜の最適化パラメータの粒径依存性を示すグラフである。

【図5】図1に示す輻射伝熱制御膜の第1微粒子を構成する酸化銅(II)粒子の最適化パラメータの粒径依存性を示すグラフである。

【図6】図1に示す輻射伝熱制御膜の第1微粒子を構成する酸化銅(I)粒子の最適化パラメータの粒径依存性を示すグラフである。

【図7】図1に示す輻射伝熱制御膜の、第1微粒子として最適粒径dp,opt=0.57μmの酸化銅(II)粒子を用いたときの、波長に対する反射率を示すグラフである。

【図8】第1微粒子として最適粒径(dp,optimum)の酸化チタン(TiO2)、アルミナ(Al2O3)、酸化亜鉛(ZnO)を用いたときの、最適化パラメータRと膜厚パラメータbとの関係を示すグラフである。

【図9】従来の微粒子を分散させた基盤を示す断面図である。

【発明を実施するための形態】

【0016】

以下、図面に基づき本発明の実施の形態について説明する。

図1乃至図8は、本発明の実施の形態の輻射伝熱制御膜を示している。

図1に示すように、輻射伝熱制御膜10は、基材11と第1微粒子12と第2微粒子13とを有している。なお、輻射伝熱制御膜10は、住宅の屋根材や外壁、自動車の塗膜などの基盤1の上に設けられている。

【0017】

基材11は、可視光に対して透明である。基材11は、例えば、可視光に対して透明なプラスチックやガラス、透明塗料から成っている。基材11は、基盤1が放射する波長10μm程度の長波長赤外線を遮断しないよう、大略10μm〜1mm程度の厚さで形成されている。なお、基材11は、ガラスから成るとき、1μm程度の厚さであってもよい。

【0018】

第1微粒子12は、例えば、それぞれ所定の粒径を有する酸化鉄(Fe2O3)、黄鉄鉱(FeS2)、黄銅鉱(CuFeS2)、酸化銅(I)(Cu2O)、酸化銅(II)(CuO)、または、粒径が0.1〜5μmの金属粒子うちの1または複数から成っている。第1微粒子12は、太陽光の近赤外線成分を散乱可能に、所定の粒子密度で基材11中に分布している。第1微粒子12は、可視光成分や波長10μm程度の長波長赤外線に対する散乱効果が小さい。

【0019】

第2微粒子13は、例えば、それぞれ所定の粒径を有する酸化チタン、アルミナ、ジルコニア、または、金属粒子から成っている。第2微粒子13は、太陽光の紫外線成分を散乱可能に、所定の粒子密度で基材11中に分布している。第2微粒子13は、可視光成分や波長10μm程度の長波長赤外線に対する散乱効果が小さい。なお、第2微粒子13の代わりに、太陽光の紫外線成分を散乱可能な、所定の径を有する気泡が基材11中に分布していてもよい。

【0020】

基盤1は、黒色などの有色の基盤から成っている。

なお、輻射伝熱制御膜10は、溶媒中に第1微粒子12および第2微粒子13を懸濁させた塗料を基盤1上に塗って形成された塗膜から成っていてもよい。

【0021】

次に、作用について説明する。

輻射伝熱制御膜10は、基材11が可視光に対して透明であり、第1微粒子12および第2微粒子13共に、可視光の散乱効果が小さいため、基盤1の有する色調を維持することができる。また、基材11中に分布した第1微粒子12により、太陽光のエネルギー量の約40%を占める近赤外線成分を散乱することができるため、近赤外線エネルギーを効率よく反射して太陽光による基盤1の加熱を抑制することができる。これにより、夏季などの日射が強い時期に、住宅や自動車等の冷房負荷を低減することができ、冷房効率を高めることができる。また、自動車の場合には、夏季の冷房負荷減少により、燃費の向上が見込まれる。

【0022】

この作用を定量的に評価するために最適化パラメータ(Optimization Parameter)Rを導入する。

【数1】

ここで、ρVISは可視光の反射率、ρNIRは近赤外光の反射率であり、最適化パラメータRが大きいほど、目視的には暗く見えて近赤外光を反射する遮熱塗料としての効果が高い。

【0023】

図2は、酸化鉄を第1微粒子12として用いた場合の最適化パラメータRを示している。最適化パラメータは、膜厚パラメータb=(粒子の体積分率fv)×(塗膜の厚さt)によって異なるが、概ね、図2に示すように、最適化パラメータが大きい最適値として、粒径が0.03〜0.06μm、または、0.5〜5μmとなるように調整すると効果が高いことが分かる。0.03〜0.06μmでは可視光の反射率が小さく、0.5〜5μmでは可視光の反射率が若干増加するが、近赤外光の反射率が高い領域となっている。なお、酸化チタンを用いた場合には、最適化パラメータRが最高でも4.3であり、酸化鉄を用いた場合の方が、効果が大きい。

【0024】

図3は、黄鉄鉱を第1微粒子12として用いた場合の最適化パラメータRを示している。図3に示すように、最適値は、粒径0.07〜0.08μm、または、0.3〜0.6μmである。この場合も、酸化鉄に比べて遮熱効果が大きいことが分かる。また、酸化鉄は若干赤みを帯びた色になるのに対して、黄鉄鉱は黒色に近くなるので、最適化した黄鉄鉱粒子を酸化鉄に混入させることによって、遮熱性能を維持しながら、より暗い色に調整することが可能である。このため、暗色系の塗装が好まれる自動車等に使用されると効果的である。なお、黄銅鉱も黄鉄鋼と同様の効果を有している。

【0025】

図4は、塗膜から成る輻射伝熱制御膜10を形成する溶媒中に、金属微粒子を懸濁させた時の最適化パラメータRの変化を示している。図4に示すように、粒径が0.1〜5μm、その中でも粒径が0.2〜5μmの銅、金、銀、アルミニウム、ニッケルなどの金属粒子で、最適化パラメータが大きいことが分かる。特に、銅と金の微粒子懸濁の遮熱性能が高く、粒径が0.2〜3μmのときに最も優れた遮熱性能が得られる。

【0026】

図5および図6は、塗膜から成る輻射伝熱制御膜10を形成する溶媒中に、それぞれ酸化銅(II)粒子および酸化銅(I)粒子を懸濁させた時の最適化パラメータRの変化を示している。図5および図6に示すように、最適値は、酸化銅(II)の場合、粒径0.05〜10μm、酸化銅(I)の場合、粒径0.1〜10μmである。特に、酸化銅(II)の場合、粒径0.1〜5μm、酸化銅(I)の場合、粒径0.2〜3μmのときに著しく高い最適化パラメータ値を示し、優れた遮熱効果が得られる。

【0027】

図7は、第1微粒子12として、最適粒径dp,opt=0.57μmの酸化銅(II)を用いたときの、波長に対する輻射伝熱制御膜10の反射率を示している。図7に示すように、酸化銅(II)を用いた場合、近赤外領域(NIR)よりも可視領域(VIS)での反射率が低く均一であるために、黒色塗膜となる。このため、自動車の塗装のような、基盤1の塗装の黒っぽい色を維持する場合には効果的である。これに対し、酸化鉄や酸化銅(I)は、最適化パラメータRは大きいが、赤色をしているため、基盤1の色によっては適さない場合がある。

【0028】

表1は、各種粒子および気泡の第1微粒子12としての膜厚パラメータ(b)、最適粒径(dp,opt)、可視光反射率(ρVIS)、近赤外光反射率(ρNIR)、全反射率(TSR)、最適化パラメータ(R)および明るさの指標である明度(Y)を示したものである。

【0029】

【表1】

【0030】

表1に示すように、酸化鉄(Fe2O3)、酸化銅(II)(CuO)、黄鉄鉱(FeS2)、酸化銅(I)(Cu2O)、銅(Cu)および金(Au)で、可視光反射率が小さく、近赤外光反射率および最適化パラメータが大きくなっており、基盤1の色調を維持する効果および遮熱効果が高いことがわかる。これらの粒子は、酸化チタン(TiO2)粒子の場合に比べて、著しい遮熱性能の向上、および塗膜の可視光に対する低反射率が得られている。特に、酸化銅(II)は、黒色で最適化パラメータも大きいため、自動車の塗装のような、基盤1の塗装の黒っぽい色を維持する場合には効果的である。

【0031】

塗膜の色分析によると、酸化鉄、酸化銅(I)、銅、金の微粒子は若干赤みを帯びた色調となる。そこで、酸化鉄、酸化銅(I)、銅、金の微粒子に、最適化された黄鉄鉱、黄銅鉱または酸化銅(II)微粒子を混入させることによって、塗膜の色調を黒っぽくしながら遮熱性能を向上させることができる。

【0032】

また、表1に示すように、第1微粒子12が酸化鉄(Fe2O3)、酸化銅(II)(CuO)、黄鉄鉱(FeS2)、酸化銅(I)(Cu2O)、銅(Cu)または金(Au)から成る場合には、図8に示す酸化チタン(TiO2)、アルミナ(Al2O3)、酸化亜鉛(ZnO)から成る場合と異なり、最適化パラメータRが最大になるときの膜厚パラメータbが大きい。これは、酸化鉄(Fe2O3)、酸化銅(II)(CuO)、黄鉄鉱(FeS2)、酸化銅(I)(Cu2O)、銅(Cu)または金(Au)の微粒子の混入量が多いほど、すなわち塗膜が厚いほど、最適化パラメータRが大きくなることを示している。

【0033】

このため、第1微粒子12として、酸化鉄(Fe2O3)、酸化銅(II)(CuO)、黄鉄鉱(FeS2)、酸化銅(I)(Cu2O)、銅(Cu)または金(Au)を使用する場合、塗膜を厚くすれば遮熱効果を高めることができるが、基盤1の色を損なわないよう、適当な基材11(塗膜)の厚さを設定する必要がある。

【0034】

輻射伝熱制御膜10は、第2微粒子13により、太陽光の紫外線成分を散乱することができるため、紫外線エネルギーを効率よく反射してプラスチック製の基盤1等が紫外線により変質するのを防ぐことができる。また、塗膜の紫外線による劣化を抑制することもできる。これにより、塗膜の変色や、基盤1の変質、ひび割れなどの劣化や強度低下を防止することができ、基盤1の寿命を延ばすことができる。このように、輻射伝熱制御膜10は、第1微粒子12と第2微粒子13とを併用することにより、基盤1の加熱抑制効果と同時に、基盤1の変質防止効果を得ることができる。

【0035】

第2微粒子13として、粒径が0.06〜0.10μmの酸化チタン、粒径が0.6〜1.0μmのアルミナ、粒径が0.06〜0.3μmのジルコニア、または、粒径が0.01〜0.2μmの金属粒子を使用することにより、特に、優れた基盤の変質防止効果が得られる。また、第2微粒子13の代わりに気泡を用いる場合、気泡の直径が0.05〜0.2μmのときに、優れた基盤の変質防止効果を得ることができる。

【0036】

輻射伝熱制御膜10は、基材11、第1微粒子12および第2微粒子13が、波長10μm程度の長波長赤外線に対する散乱効果が小さく、長波長輻射の放射による基盤1からの放熱を妨げないため、太陽光による加熱抑制効果および冷房負荷の低減効果をより高めることができる。

【0037】

輻射伝熱制御膜10は、第1微粒子12および第2微粒子13の粒径および粒子密度を、太陽光の近赤外線および紫外線を良好に反射しつつ、可視光および長波長赤外線に対しては十分な透過性を持つように制御することにより、基盤1の色調を維持しつつ、優れた基盤1の加熱抑制効果および基盤1の変質防止効果を得ることができる。

【0038】

なお、輻射伝熱制御膜10は、瓦や外装タイルなどのセラミックスの基盤1に使用する場合、粒径および粒子密度を最適化した第1微粒子12および第2微粒子13を、釉薬に混入して焼成することにより、同様な効果を得ることができる。また、粒径および粒子密度を最適化した第1微粒子12および第2微粒子13を透明塗料に分散させ、基盤1上に一定厚さで塗布することにより、同様な効果を得ることもできる。粒径および粒子密度を最適化した第1微粒子12および第2微粒子13を分散させたプラスチックフィルムを基盤1上に融着または接着させることにより、同様な効果を得ることもできる。

【産業上の利用可能性】

【0039】

本発明に係る輻射伝熱制御膜は、ファイバーグラス強化プラスチック製の外装板や屋根材、コンクリート製またはセラミック製の瓦屋根材等の外板材、一般建材などの輻射伝熱制御や、自動車の加熱防止等の様々な分野に適用することができる。

また、本発明に係る輻射伝熱制御膜は、太陽光からの加熱防止塗料やコーティング剤、塗装、紫外線によるプラスチックの劣化防止剤として広く用いることができる。

【符号の説明】

【0040】

1 基盤

10 輻射伝熱制御膜

11 基材

12 第1微粒子

13 第2微粒子

【特許請求の範囲】

【請求項1】

可視光に対して透明な基材と、

太陽光の近赤外線成分を散乱可能に、前記基材中に分布した所定の粒径を有する第1微粒子とを有し、

前記第1微粒子は、酸化鉄(Fe2O3)、黄鉄鉱(FeS2)、黄銅鉱(CuFeS2)、酸化銅(I)(Cu2O)、酸化銅(II)(CuO)、または、粒径が0.1〜5μmの金属粒子のうちの1または複数から成ることを、

特徴とする輻射伝熱制御膜。

【請求項2】

前記第1微粒子は、粒径が0.03〜0.06μmまたは0.5〜5μmの酸化鉄(Fe2O3)粒子を含むことを、特徴とする請求項1記載の輻射伝熱制御膜。

【請求項3】

前記第1微粒子は、粒径が0.07〜0.08μmまたは0.3〜0.6μmの黄鉄鉱(FeS2)または黄銅鉱(CuFeS2)粒子を含むことを、特徴とする請求項1または2記載の輻射伝熱制御膜。

【請求項4】

前記第1微粒子は、粒径が0.1〜10μmの酸化銅(I)(Cu2O)粒子を含むことを、特徴とする請求項1、2または3記載の輻射伝熱制御膜。

【請求項5】

前記第1微粒子は、粒径が0.05〜10μmの酸化銅(II)(CuO)粒子を含むことを、特徴とする請求項1、2、3または4記載の輻射伝熱制御膜。

【請求項6】

前記第1微粒子は、粒径が0.1〜5μmの銅、金、銀、アルミニウムまたはニッケルから成る金属粒子を含むことを、特徴とする請求項1、2、3、4または5記載の輻射伝熱制御膜。

【請求項7】

太陽光の紫外線成分を散乱可能に、前記基材中に分布した所定の粒径を有する第2微粒子または所定の径を有する気泡を、有することを特徴とする請求項1、2、3、4、5または6記載の輻射伝熱制御膜。

【請求項1】

可視光に対して透明な基材と、

太陽光の近赤外線成分を散乱可能に、前記基材中に分布した所定の粒径を有する第1微粒子とを有し、

前記第1微粒子は、酸化鉄(Fe2O3)、黄鉄鉱(FeS2)、黄銅鉱(CuFeS2)、酸化銅(I)(Cu2O)、酸化銅(II)(CuO)、または、粒径が0.1〜5μmの金属粒子のうちの1または複数から成ることを、

特徴とする輻射伝熱制御膜。

【請求項2】

前記第1微粒子は、粒径が0.03〜0.06μmまたは0.5〜5μmの酸化鉄(Fe2O3)粒子を含むことを、特徴とする請求項1記載の輻射伝熱制御膜。

【請求項3】

前記第1微粒子は、粒径が0.07〜0.08μmまたは0.3〜0.6μmの黄鉄鉱(FeS2)または黄銅鉱(CuFeS2)粒子を含むことを、特徴とする請求項1または2記載の輻射伝熱制御膜。

【請求項4】

前記第1微粒子は、粒径が0.1〜10μmの酸化銅(I)(Cu2O)粒子を含むことを、特徴とする請求項1、2または3記載の輻射伝熱制御膜。

【請求項5】

前記第1微粒子は、粒径が0.05〜10μmの酸化銅(II)(CuO)粒子を含むことを、特徴とする請求項1、2、3または4記載の輻射伝熱制御膜。

【請求項6】

前記第1微粒子は、粒径が0.1〜5μmの銅、金、銀、アルミニウムまたはニッケルから成る金属粒子を含むことを、特徴とする請求項1、2、3、4または5記載の輻射伝熱制御膜。

【請求項7】

太陽光の紫外線成分を散乱可能に、前記基材中に分布した所定の粒径を有する第2微粒子または所定の径を有する気泡を、有することを特徴とする請求項1、2、3、4、5または6記載の輻射伝熱制御膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−117266(P2011−117266A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2010−123707(P2010−123707)

【出願日】平成22年5月31日(2010.5.31)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名 :社団法人 日本伝熱学会 刊行物名 :第47回日本伝熱シンポジウム 講演論文集 Vol.II+III 発行年月日:平成22年5月19日

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成22年5月31日(2010.5.31)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名 :社団法人 日本伝熱学会 刊行物名 :第47回日本伝熱シンポジウム 講演論文集 Vol.II+III 発行年月日:平成22年5月19日

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]