TABテープおよびその製造方法

【課題】 従来の高精度な精密金型あるいはそれよりも加工精度を下げた金型を用いて個片化のための打ち抜き切断を行っても、表裏両面の導体層に電気的短絡不良を発生させる要因となるような切れ残りの銅片や金属異物が発生することのないTABテープおよびその製造方法を提供する。

【解決手段】 絶縁性フィルム基板2の表裏両面にそれぞれ銅箔からなる導体層としてアウターリード部7、8等を有する配線層およびGND層11を備えており、当該絶縁性フィルム基板2の長手方向に所定の位置毎に半導体素子(図示省略)が実装され所定の打ち抜き線(打ち抜き部)4の部分を金型による打ち抜きによって切断されて個片化されるように設定してなるTABテープ1であって、GND層11のような前記導体層が、このTABテープ1の表裏両面共に、前記打ち抜き線4を避けて形成されている。

【解決手段】 絶縁性フィルム基板2の表裏両面にそれぞれ銅箔からなる導体層としてアウターリード部7、8等を有する配線層およびGND層11を備えており、当該絶縁性フィルム基板2の長手方向に所定の位置毎に半導体素子(図示省略)が実装され所定の打ち抜き線(打ち抜き部)4の部分を金型による打ち抜きによって切断されて個片化されるように設定してなるTABテープ1であって、GND層11のような前記導体層が、このTABテープ1の表裏両面共に、前記打ち抜き線4を避けて形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば液晶表示装置に用いられる半導体装置等の実装に好適なCOF(Chip

On Flexible,またはChip On Film)方式のようなTABテープおよびその製造方法に関

する。

【背景技術】

【0002】

図5は、従来の一般的なCOF方式を採用したTABテープのうちの、特にいわゆる2メタルTABテープと呼ばれる、表裏両面に導体層を備えたTABテープの一例として、液晶表示パネルの駆動用半導体装置を実装するために用いられるTABテープの主要部の構成を示す図であり、図6は、そのTABテープにおける半導体装置の1個分に対応した部分を抽出して示す図である。

絶縁性フィルム基板101として、例えばポリイミドテープが用いられ、その片面上に銅箔をエッチング法(フォトリソグラフィ)法によりパターニングして配線層102が形成され、さらにその配線層102のいわゆるインナーリード部114およびアウターリード部115、116の表面には錫めっきなどによる金属めっき層104が形成されている。そしてインナーリード部114を含む半導体実装領域113およびアウターリード部115、116の部分以外の配線層102の上には、絶縁性および機械的強度の補強のために、ソルダレジスト105が設けられている。

【0003】

配線層102のインナーリード部114における金属めっき層104の表面に、半導体素子109のバンプ108が接続される。配線層102におけるアウターリード部116の上の金属めっき層104の表面には、異方性導電フィルム(ACF;Anisotropically-Conductive Film)106を介して液晶表示装置107が接続され、アウターリード部1

15の上の金属めっき層104の表面には、はんだバンプ110を介して外部のプリント配線板111が接続される。半導体素子109は、プリント配線板111からの電気信号に従って液晶表示装置107を駆動する。

【0004】

上記は、このTABテープにおける表裏両面のうちの、配線パターンを有する配線層が形成された、いわゆる配線面側であるが、他方の面には、銅箔からなるGND(接地)層112が設けられる。このGND層112は、等価回路的には接地導体層として機能するように設定されているが、それに加えて、個々の実装パッケージとしての放熱性の向上や静電的安定性の確保あるいは電気的特性の向上等を図るという機能も兼備するように設定されている場合もある。このGND層112は一般に、配線面側とは反対側の面ほぼ全面に亘って切れ目のない一面構成の、いわゆるベタな導体層として設けられる。但し、このベタな一面構成のGND層112の代りに、配線層102と同様のフォトリソグラフィ法などによって銅箔をパターン加工して配線パターンを形成し、それを第2の信号配線層として用いるようにする場合もある。

【0005】

このようなTABテープにおいては、その長手方向に沿って所定の位置毎に半導体素子が配列するように実装され、その後、個々の半導体装置ごとに打ち抜かれて、いわゆる個片化が行われる。その打ち抜き工程では一般に、プレス打ち抜き用の精密金型などが用いられる(特許文献1)。

【0006】

【特許文献1】特開2000−243788号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のような従来の技術では、打ち抜きの際に、導体層の銅箔の切断面に切れ残りの銅片からなる、いわゆるバリや返し等が発生し、またその銅片が金属異物となって、TABテープを個片化してなるCOF方式の実装パッケージにおける電気的短絡不良を発生させる重大な要因となるという問題があった。特に、裏面の銅箔に斯様な切れ残りの銅片や金属異物が発生しやすい傾向にあることを、本発明者は従来の技術を詳査した結果、確認した。

また、上記のような従来の技術では、精密な金型を用いて表裏両面の銅箔を切断しなければならないので、その金型の寿命が短くなるという問題があった。しかも、そのような精密金型自体の製作やメンテナンスが煩雑なものとなるという問題があり、それが延いてはこのTABテープを用いて製造されるCOF方式の半導体実装パッケージ全体の製造コストの高額化の要因あるいはコスト低廉化の著しい妨げとなっていた。

【0008】

本発明は、このような問題に鑑みて成されたもので、その目的は、個片化の際の打ち抜きに用いられる従来の高精度な精密金型よりも加工精度を下げた金型を用いて個片化のための打ち抜き切断を行っても、表裏両面の導体層に電気的短絡不良を発生させる要因となるような切れ残りの銅片や金属異物が発生することのないTABテープおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明のTABテープは、絶縁性フィルム基板の表裏両面にそれぞれ銅箔からなる導体層を備えており、複数の半導体素子が前記絶縁性フィルム基板の長手方向に配列するように所定の位置毎に実装された後に所定の打ち抜き部を金型による打ち抜きによって切断することで個片化が行われるように設定してなるTABテープであって、前記導体層が、前記表裏両面共に、前記打ち抜き部を避けて形成されていることを特徴としている。

本発明のTABテープの製造方法は、絶縁性フィルム基板の表裏両面にそれぞれ銅箔からなる導体層を備えると共に複数の半導体素子を前記絶縁性フィルム基板の長手方向に配列するように所定の位置毎に実装した後に所定の打ち抜き部を金型による打ち抜きによって切断することで個片化が行われるように設定されたTABテープを製造するにあたり、前記絶縁性フィルム基板の表裏両面の銅箔のうちの少なくとも一方の面の銅箔をパターン加工して配線パターンを有する配線層を形成する工程を少なくとも含んだTABテープの製造方法であって、当該TABテープの表裏両面における、前記打ち抜き部の銅箔を、前記配線層のパターン加工と同時またはそれ以前に除去する工程を備えたことを特徴としている。

【発明の効果】

【0010】

本発明によれば、TABテープの導体層が、表裏両面共に、打ち抜き部を避けて形成されているようにしたことによって、個片化の際の打ち抜きに用いられる金型は、硬度の高い銅箔を切断する必要がなくなり、それよりも硬度が低くて切断しやすいポリイミドテープのような材質からなる絶縁性フィルム基板のみを切断するだけでよくなるので、個片化の際の打ち抜きに用いられる金型の加工精度を下げても、表裏両面の切断面に切れ残りの銅片や金属異物が発生することを解消することができる。その結果、本発明に係るTABテープを個片化してなるCOF方式の実装パッケージにおける銅箔の切断面付近での電気的短絡不良の発生の解消および個片化に用いられる金型の寿命低下ならびに高コスト化の回避等が可能となる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態に係るTABテープおよびその製造方法について、図面を参照して説明する。

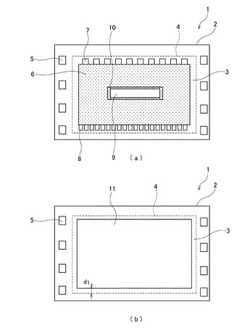

図1は、本発明の一実施の形態に係るTABテープにおける、配線面側の主要部の構成を示す図(a)およびGND面側の主要部の構成を示す図(b)、図2は、本発明の他の

実施の形態に係るTABテープにおける配線面側の主要部の構成を示す図、図3は、本発明の実施の形態に係るTABテープのバリエーションとして、パーホレーションホールの打ち抜き部の周囲を回避して導体層を形成した構成の一例を示す図、図4は、本発明の実施の形態に係る他のバリエーションとして、アウターリード部については個片化の際の打ち抜きで切断するように設定してなる配線面側の主要部の構成の一例を示す図(a)およびGND面側の主要部の構成を示す図(b)である。

【0012】

このTABテープ1は、図1(a)に示したように、例えばポリイミドテープからなる絶縁性フィルム基板2における、一方の面に(以下、この一方の面を他方の面と区別するために、便宜上、配線面側とも呼ぶものとする)、個片化される予定の個々の実装パッケージ領域3が、打ち抜き線(または打ち抜き部とも呼ぶ)4の内側の領域に、絶縁性フィルム基板2の長手方向に沿って配列するように所定の位置毎に形成されている。

絶縁性フィルム基板2の幅方向左右両端には、パーホレーションホール5が、その絶縁性フィルム基板2の長手方向に沿って配列するように、所定のピッチ毎に穿ち設けられている。

【0013】

絶縁性フィルム基板2の配線面側における個々の実装パッケージ領域3の表面上には、打ち抜き線4よりも内側に、例えば0.1mm以上のような所定の距離を隔てて、一般的な導体層の形成材料である銅箔をエッチング法によりパターン加工してなる配線パターン本体(平面図である図1ではソルダレジスト6で覆われているので図示省略)およびその配線パターン本体に連なるアウターリード部7、8ならびにインナーリード部10を有する配線層が形成されている。

その配線層のアウターリード部7、8およびインナーリード部10の表面には、錫めっきなどによる金属めっき層(図示省略)が形成されている。そしてそれらアウターリード部7、8およびインナーリード部10を除く配線パターン本体のの上には、絶縁性および機械的強度の補強のために、ソルダレジスト6が設けられている。

【0014】

この配線面側における、打ち抜き線4を含んでそれよりも外側の領域には、銅箔は全く存在していない。ここで、この打ち抜き線4よりも外側の領域に、配線層のパターン加工前の段階で銅箔が存在している場合には、例えばその配線層のパターン加工を行うエッチング工程で同時に、打ち抜き線4よりも外側の領域の銅箔の完全な除去を行うようにすればよい。

あるいは、絶縁性フィルム基板2の表裏両面に銅箔を設けてなる、いわゆるTABテープ基材の段階で、予め銅箔を打ち抜き線4よりも内側に、例えば0.1mm以上のような所定の距離を隔てて設けておき、それ以外の部分には銅箔を設けておかないようにしてもよい。その銅箔は、上記のような外形形状に加工したものを、例えば接着剤層等を介して絶縁性フィルム基板2の表面の所定位置に貼り付けるようにしてもよく、あるいは一面ベタの銅箔を絶縁性フィルム基板2の表面に設けておき、それをエッチング法等により上記のような外形形状に加工するようにしてもよい。

【0015】

他方の面には(以下、この他方の面を、便宜上、GND面側とも呼ぶものとする)、図1(b)に示したように、打ち抜き線4よりも内側に、例えば0.1mm以上のような所定の距離d1を隔てて、一般的な導体層の形成材料である銅箔からなる、いわゆるベタな一枚状のGND層11が設けられている。

このGND層11自体の機能としては、等価回路的には接地導体層として機能する一般的なものである。また、それに加えて個々の実装パッケージとしての放熱性の向上や静電的安定性の確保あるいは電気的特性の向上等を図るという機能も兼備するように設定することも可能である。

【0016】

このGND面側でも、配線面側と同様に、打ち抜き線4を含んでそれよりも外側の領域

には、銅箔は全く存在していない。ここで、配線面側と同様に、配線層のパターン加工前の段階で、打ち抜き線4およびそれよりも外側の領域にも銅箔が存在している場合には、例えば上記の配線面側の配線層のパターン加工を行うエッチング工程で、このGND面側についても(すなわち両面エッチング法を行うなどして)、打ち抜き線4およびそれよりも外側の領域の銅箔の完全除去を同時に行うようにすればよい。

あるいは、予めTABテープ基材の段階で、打ち抜き線4よりも例えば0.1mm以上のような所定の距離を隔てて内側に銅箔を設けておき、それ以外の部分には銅箔を設けておかないようにしてもよい。

【0017】

このTABテープ1は、図1に示したような構造に形成された後、半導体実装領域9上に、例えばLCD駆動用の半導体チップ等(図示省略)が実装された後、打ち抜き線4の部分で金型を用いた打ち抜き切断が行われて、個々の実装パッケージ領域3がいわゆる個片化されるように設定されている。

【0018】

次に、本発明の実施の形態に係るTABテープの製造方法について説明する。

このTABテープの製造工程の主要な流れとしては、まず、絶縁性フィルム基板2の表裏両面に銅箔を張り合わせてなる、いわゆるTABテープ基材を用意し、その一方の面(この面が配線面側となる)の銅箔にエッチング法(フォトリソグラフィ法)を用いてパターン加工を施して、配線パターン本体およびアウターリード部7、8ならびにインナーリード部10を形成する。このとき、アウターリード部7、8の端部が、打ち抜き線4よりも内側に、例えば0.1mm以上のような所定の余裕を含んだ距離を隔てて収まるようにする。また、それと同時に、打ち抜き線4よりも外側の領域の銅箔は完全に除去するようにする。また、さらにそれと同時に、そのときの加工対象となっているTABテープ基材における他方の面(この面がGND面側となる)の銅箔についても、配線面側と同様にエッチング法によって、打ち抜き線4よりも例えば0.1mm以上のような所定の距離d1を隔てて内側の所定領域内にGND層11の銅箔が収まるように、その所定領域よりも外側の銅箔を完全に除去する。

【0019】

このように配線層のパターン加工の際に、TABテープ基材の表裏両面の銅箔をエッチング法により加工して、配線面側の銅箔もGND面側の銅箔も、共に、打ち抜き線4よりも例えば0.1mm以上のような所定の距離を隔てて内側の所定領域内に収まるようにし、それよりも外側の、打ち抜き線4を含む領域には、表裏両面共に、銅箔が全く存在しないようにすることができる。しかも、配線層のパターン加工を行う際のエッチング工程でそれらパターン加工および銅箔除去の全てを一度に済ませることができるので、実質的な工程の追加等の必要がない。従って、上記のようにすることで、製造工程全体の煩雑化が回避される。

【0020】

あるいは、予めTABテープ基材の段階で、打ち抜き線4よりも例えば0.1mm以上のような所定の距離を隔てて内側に銅箔を設けておき、それ以外の部分には銅箔を設けておかないようにしてもよい。そのための具体的な手法としては、TABテープ基材として、絶縁性フィルム基板2の表裏両面の全面に亘って銅箔を張り合せてなるものを用いて、そのTABテープ基材をエッチング法による配線パターン加工工程に投入するよりも前段階で、そのTABテープ基材の表裏両面の銅箔をエッチング法により加工することにより、打ち抜き線4を回避して銅箔を設けた構造とするという手法を行うことが可能である。あるいは、予め打ち抜き線4を回避した外形形状に加工してなる銅箔を、絶縁性フィルム基板2の表裏両面に張り合せて、上記のTABテープ基材を作製しておき、そのTABテープ基材をエッチング法による配線パターン加工工程に投入するようにしてもよい。

【0021】

ここで、配線層の銅箔やGND層11の銅箔と打ち抜き線4との間の距離d1の好適値としては、厳密には打ち抜き金型の形状精度および打ち抜きの際の機械精度等に対応して

決定されるが、一般的な打ち抜き金型の精度に鑑みて適度な安全率を見込めば、0.1mm以上とすることが望ましい。

また、放熱性の向上や電気的特性の向上等をGND層11の形成目的の一つとする場合には、GND層11の銅箔の外形寸法は、できるだけ打ち抜き線4と同等の大きさであったほうが機能上、より高い特性を確保することが可能である。このことからすると、配線層の銅箔やGND層11の銅箔と打ち抜き線4との間の距離d1は、0.2mm程度迄であれば十分であると考えられる。但し、この0.2mmという数値については、それよりも大きなdの値の適用可能性を否定するものでないことは言うまでもない。

【0022】

以上のような本発明の実施の形態に係るTABテープおよびその製造方法によれば、配線層のアウターリード部7、8もGND層11も共に、配線層のパターン加工と同時またはそれ以前に、予め打ち抜き線4よりも内側に、その打ち抜き線4を回避して設けられるようにしたので、個片化の際の打ち抜きに用いられる金型は、硬度の高い銅箔からなる配線層のアウターリード部7、8およびGND層11を切断する必要がなくなり、それよりも硬度が低くて切断しやすいポリイミドテープのような材質からなる絶縁性フィルム基板2のみを切断するだけで済むこととなる。これにより、個片化の際の打ち抜きに用いられる金型の加工精度を下げて、その作製や保守管理等が簡易であり従って安価でもある金型を用いても、このTABテープ1における個片化の際の切断面に切れ残りの銅片や金属異物が発生することを解消することができる。そしてその結果、本発明に係るTABテープ1を個片化してなるCOF方式の実装パッケージにおける銅箔の切断面付近での電気的短絡不良の発生の解消や、個片化の際に用いられる金型の寿命低下の解消、ならびに製造コストの高額化の回避が可能となる。

【0023】

上記は、配線層およびGND層11を、それぞれ打ち抜き線4よりも距離d1だけ内側に(小さめに)設けた構造について説明したが、この他にも、例えば図2に示したように、打ち抜き線4を含むように、あたかも「切りしろ」のように銅箔を除去して、その部分には絶縁性フィルム基板2の表面が露出するように、例えば0.2mm以上のような一定の幅d2を有する余白を設けることで、配線層のアウターリード部7、8もGND層11

も共に打ち抜き線4を回避して設けた構造とすることができる。この余白についても、上記の構造の場合と同様に、配線層のエッチング法によるパターン加工と同時に形成することが可能である。

【0024】

このようにすることによっても、上記の構成の場合と同様に、TABテープ1における個片化の際の切断面に切れ残りの銅片や金属異物が発生することを解消することができる。そしてその結果、このTABテープ1を個片化してなるCOF方式の実装パッケージにおける銅箔の切断面付近での電気的短絡不良の発生の解消や、個片化に用いられる金型の寿命低下の解消、ならびに製造コストの高額化の回避が可能となる。

ここで、幅d2の好適値については、d1の好適値の場合と同様の理由に基づいて、0.2mm以上とすることが望ましい。

【0025】

また、図2に一例を示したように、TABテープ1には位置決め孔13が穿ち設けられることがあるが、このような場合には、位置決め孔13の穿設予定の部分を含んでその周囲の銅箔を、例えば100μm以上のような所定の幅d3に亘って、その位置決め孔13

が金型またはレーザ等によって穿ち設けられるよりも前の段階で、エッチング法などにより除去して、絶縁性フィルム基板2の表面を露出させる、外形形状が位置決め孔13に対応した円形の余白パターン14を、表裏両面の銅箔に設けるようにしてもよい。このようにすることにより、位置決め孔13の打ち抜きの際に銅片や金属異物が発生することを解消することが可能となる。この余白パターン14は、例えば配線層の銅箔エッチング法によってパターン加工する工程で、そのパターン加工と同時に行うようにすることが可能である。

【0026】

あるいは、図3に示したように、パーホレーションホール5の穿設予定の部分およびその周囲の銅箔を、例えば100μm以上のような所定の幅d4に亘って、そのパーホレー

ションホール5が金型等によって穿ち設けられるよりも前の段階で、エッチング法などによって除去するようにしてもよい。このようにすることにより、パーホレーションホール5の打ち抜きの際に銅片や金属異物が発生することを解消することが可能となる。

【0027】

また、例えばTABテープ1全体の外形のさらなる小型化等を目的として、アウターリード部7、8については最終的に切り詰めるために個片化の段階で切断する場合があるが、このような場合には、図4に示したように、アウターリード部7、8についてのみ、例外的に、個片化の際の打ち抜きで切断されるように設定してもよい。

この場合、配線面側については、個片化の際の打ち抜きで、金型はアウターリード部7、8の銅箔と絶縁性フィルム基板2のポリイミドフィルムとを切断することとなるが、このとき、GND層11は打ち抜き線4よりも内側に例えば0.1mm以上の距離d1を隔てて設けられているので、GND層11の銅箔については切断しなくて済む。また、もしも配線面側のアウターリード部7、8の切断面に微小な銅片や金属異物等が発生しても、それがGND層11に接触することを回避することができる。

【0028】

なお、以上の実施の形態では、TABテープ1における一方の面にはアウターリード部7、8等を有する配線層を形成し、他方の面にはGND層11を形成する場合について説明したが、この他にも、他方の面には、上記のようなGND層11の代りに、第2の配線層を設けるようにすることも可能である。このような場合にも、上記の実施の形態で説明した構造の場合と同様に、第2の配線層を、打ち抜き線4を回避して設けるようにすることで、上記の構造の場合と同様に、TABテープ1における個片化の際の切断面に切れ残りの銅片や金属異物が発生することを解消することができる。

あるいはさらに、TABテープ1の表裏両面を貫通して電気的な接続を取るためのスルーホール(図示省略)を備えた構造とすることなども可能であることは勿論である。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施の形態に係るTABテープにおける、配線面側の主要部の構成を示す図(a)およびGND面側の主要部の構成を示す図(b)である。

【図2】本発明の他の実施の形態に係るTABテープにおける配線面側の主要部の構成を示す図である。

【図3】本発明の実施の形態に係るバリエーションとして、パーホレーションホールの打ち抜き部の周囲を回避して導体層を形成してなる構造の一例を示す図である。

【図4】本発明の実施の形態に係る他のバリエーションとして、アウターリード部については個片化の際の打ち抜きで切断するように設定してなる配線面側の主要部の構成の一例を示す図(a)およびGND面側の主要部の構成を示す図(b)である。

【図5】従来の一般的なCOF方式を採用したTABテープにおける主要部の構成の一例を示す図である。

【図6】図5に示した従来のTABテープにおける半導体装置の1個分に対応した部分を抽出して示す図である。

【符号の説明】

【0030】

1 TABテープ

2 絶縁性フィルム基板

3 実装パッケージ領域

4 打ち抜き線

5 パーホレーションホール

6 ソルダレジスト

7、8アウターリード部

9 半導体実装領域

10 インナーリード部

11 GND層

【技術分野】

【0001】

本発明は、例えば液晶表示装置に用いられる半導体装置等の実装に好適なCOF(Chip

On Flexible,またはChip On Film)方式のようなTABテープおよびその製造方法に関

する。

【背景技術】

【0002】

図5は、従来の一般的なCOF方式を採用したTABテープのうちの、特にいわゆる2メタルTABテープと呼ばれる、表裏両面に導体層を備えたTABテープの一例として、液晶表示パネルの駆動用半導体装置を実装するために用いられるTABテープの主要部の構成を示す図であり、図6は、そのTABテープにおける半導体装置の1個分に対応した部分を抽出して示す図である。

絶縁性フィルム基板101として、例えばポリイミドテープが用いられ、その片面上に銅箔をエッチング法(フォトリソグラフィ)法によりパターニングして配線層102が形成され、さらにその配線層102のいわゆるインナーリード部114およびアウターリード部115、116の表面には錫めっきなどによる金属めっき層104が形成されている。そしてインナーリード部114を含む半導体実装領域113およびアウターリード部115、116の部分以外の配線層102の上には、絶縁性および機械的強度の補強のために、ソルダレジスト105が設けられている。

【0003】

配線層102のインナーリード部114における金属めっき層104の表面に、半導体素子109のバンプ108が接続される。配線層102におけるアウターリード部116の上の金属めっき層104の表面には、異方性導電フィルム(ACF;Anisotropically-Conductive Film)106を介して液晶表示装置107が接続され、アウターリード部1

15の上の金属めっき層104の表面には、はんだバンプ110を介して外部のプリント配線板111が接続される。半導体素子109は、プリント配線板111からの電気信号に従って液晶表示装置107を駆動する。

【0004】

上記は、このTABテープにおける表裏両面のうちの、配線パターンを有する配線層が形成された、いわゆる配線面側であるが、他方の面には、銅箔からなるGND(接地)層112が設けられる。このGND層112は、等価回路的には接地導体層として機能するように設定されているが、それに加えて、個々の実装パッケージとしての放熱性の向上や静電的安定性の確保あるいは電気的特性の向上等を図るという機能も兼備するように設定されている場合もある。このGND層112は一般に、配線面側とは反対側の面ほぼ全面に亘って切れ目のない一面構成の、いわゆるベタな導体層として設けられる。但し、このベタな一面構成のGND層112の代りに、配線層102と同様のフォトリソグラフィ法などによって銅箔をパターン加工して配線パターンを形成し、それを第2の信号配線層として用いるようにする場合もある。

【0005】

このようなTABテープにおいては、その長手方向に沿って所定の位置毎に半導体素子が配列するように実装され、その後、個々の半導体装置ごとに打ち抜かれて、いわゆる個片化が行われる。その打ち抜き工程では一般に、プレス打ち抜き用の精密金型などが用いられる(特許文献1)。

【0006】

【特許文献1】特開2000−243788号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のような従来の技術では、打ち抜きの際に、導体層の銅箔の切断面に切れ残りの銅片からなる、いわゆるバリや返し等が発生し、またその銅片が金属異物となって、TABテープを個片化してなるCOF方式の実装パッケージにおける電気的短絡不良を発生させる重大な要因となるという問題があった。特に、裏面の銅箔に斯様な切れ残りの銅片や金属異物が発生しやすい傾向にあることを、本発明者は従来の技術を詳査した結果、確認した。

また、上記のような従来の技術では、精密な金型を用いて表裏両面の銅箔を切断しなければならないので、その金型の寿命が短くなるという問題があった。しかも、そのような精密金型自体の製作やメンテナンスが煩雑なものとなるという問題があり、それが延いてはこのTABテープを用いて製造されるCOF方式の半導体実装パッケージ全体の製造コストの高額化の要因あるいはコスト低廉化の著しい妨げとなっていた。

【0008】

本発明は、このような問題に鑑みて成されたもので、その目的は、個片化の際の打ち抜きに用いられる従来の高精度な精密金型よりも加工精度を下げた金型を用いて個片化のための打ち抜き切断を行っても、表裏両面の導体層に電気的短絡不良を発生させる要因となるような切れ残りの銅片や金属異物が発生することのないTABテープおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明のTABテープは、絶縁性フィルム基板の表裏両面にそれぞれ銅箔からなる導体層を備えており、複数の半導体素子が前記絶縁性フィルム基板の長手方向に配列するように所定の位置毎に実装された後に所定の打ち抜き部を金型による打ち抜きによって切断することで個片化が行われるように設定してなるTABテープであって、前記導体層が、前記表裏両面共に、前記打ち抜き部を避けて形成されていることを特徴としている。

本発明のTABテープの製造方法は、絶縁性フィルム基板の表裏両面にそれぞれ銅箔からなる導体層を備えると共に複数の半導体素子を前記絶縁性フィルム基板の長手方向に配列するように所定の位置毎に実装した後に所定の打ち抜き部を金型による打ち抜きによって切断することで個片化が行われるように設定されたTABテープを製造するにあたり、前記絶縁性フィルム基板の表裏両面の銅箔のうちの少なくとも一方の面の銅箔をパターン加工して配線パターンを有する配線層を形成する工程を少なくとも含んだTABテープの製造方法であって、当該TABテープの表裏両面における、前記打ち抜き部の銅箔を、前記配線層のパターン加工と同時またはそれ以前に除去する工程を備えたことを特徴としている。

【発明の効果】

【0010】

本発明によれば、TABテープの導体層が、表裏両面共に、打ち抜き部を避けて形成されているようにしたことによって、個片化の際の打ち抜きに用いられる金型は、硬度の高い銅箔を切断する必要がなくなり、それよりも硬度が低くて切断しやすいポリイミドテープのような材質からなる絶縁性フィルム基板のみを切断するだけでよくなるので、個片化の際の打ち抜きに用いられる金型の加工精度を下げても、表裏両面の切断面に切れ残りの銅片や金属異物が発生することを解消することができる。その結果、本発明に係るTABテープを個片化してなるCOF方式の実装パッケージにおける銅箔の切断面付近での電気的短絡不良の発生の解消および個片化に用いられる金型の寿命低下ならびに高コスト化の回避等が可能となる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態に係るTABテープおよびその製造方法について、図面を参照して説明する。

図1は、本発明の一実施の形態に係るTABテープにおける、配線面側の主要部の構成を示す図(a)およびGND面側の主要部の構成を示す図(b)、図2は、本発明の他の

実施の形態に係るTABテープにおける配線面側の主要部の構成を示す図、図3は、本発明の実施の形態に係るTABテープのバリエーションとして、パーホレーションホールの打ち抜き部の周囲を回避して導体層を形成した構成の一例を示す図、図4は、本発明の実施の形態に係る他のバリエーションとして、アウターリード部については個片化の際の打ち抜きで切断するように設定してなる配線面側の主要部の構成の一例を示す図(a)およびGND面側の主要部の構成を示す図(b)である。

【0012】

このTABテープ1は、図1(a)に示したように、例えばポリイミドテープからなる絶縁性フィルム基板2における、一方の面に(以下、この一方の面を他方の面と区別するために、便宜上、配線面側とも呼ぶものとする)、個片化される予定の個々の実装パッケージ領域3が、打ち抜き線(または打ち抜き部とも呼ぶ)4の内側の領域に、絶縁性フィルム基板2の長手方向に沿って配列するように所定の位置毎に形成されている。

絶縁性フィルム基板2の幅方向左右両端には、パーホレーションホール5が、その絶縁性フィルム基板2の長手方向に沿って配列するように、所定のピッチ毎に穿ち設けられている。

【0013】

絶縁性フィルム基板2の配線面側における個々の実装パッケージ領域3の表面上には、打ち抜き線4よりも内側に、例えば0.1mm以上のような所定の距離を隔てて、一般的な導体層の形成材料である銅箔をエッチング法によりパターン加工してなる配線パターン本体(平面図である図1ではソルダレジスト6で覆われているので図示省略)およびその配線パターン本体に連なるアウターリード部7、8ならびにインナーリード部10を有する配線層が形成されている。

その配線層のアウターリード部7、8およびインナーリード部10の表面には、錫めっきなどによる金属めっき層(図示省略)が形成されている。そしてそれらアウターリード部7、8およびインナーリード部10を除く配線パターン本体のの上には、絶縁性および機械的強度の補強のために、ソルダレジスト6が設けられている。

【0014】

この配線面側における、打ち抜き線4を含んでそれよりも外側の領域には、銅箔は全く存在していない。ここで、この打ち抜き線4よりも外側の領域に、配線層のパターン加工前の段階で銅箔が存在している場合には、例えばその配線層のパターン加工を行うエッチング工程で同時に、打ち抜き線4よりも外側の領域の銅箔の完全な除去を行うようにすればよい。

あるいは、絶縁性フィルム基板2の表裏両面に銅箔を設けてなる、いわゆるTABテープ基材の段階で、予め銅箔を打ち抜き線4よりも内側に、例えば0.1mm以上のような所定の距離を隔てて設けておき、それ以外の部分には銅箔を設けておかないようにしてもよい。その銅箔は、上記のような外形形状に加工したものを、例えば接着剤層等を介して絶縁性フィルム基板2の表面の所定位置に貼り付けるようにしてもよく、あるいは一面ベタの銅箔を絶縁性フィルム基板2の表面に設けておき、それをエッチング法等により上記のような外形形状に加工するようにしてもよい。

【0015】

他方の面には(以下、この他方の面を、便宜上、GND面側とも呼ぶものとする)、図1(b)に示したように、打ち抜き線4よりも内側に、例えば0.1mm以上のような所定の距離d1を隔てて、一般的な導体層の形成材料である銅箔からなる、いわゆるベタな一枚状のGND層11が設けられている。

このGND層11自体の機能としては、等価回路的には接地導体層として機能する一般的なものである。また、それに加えて個々の実装パッケージとしての放熱性の向上や静電的安定性の確保あるいは電気的特性の向上等を図るという機能も兼備するように設定することも可能である。

【0016】

このGND面側でも、配線面側と同様に、打ち抜き線4を含んでそれよりも外側の領域

には、銅箔は全く存在していない。ここで、配線面側と同様に、配線層のパターン加工前の段階で、打ち抜き線4およびそれよりも外側の領域にも銅箔が存在している場合には、例えば上記の配線面側の配線層のパターン加工を行うエッチング工程で、このGND面側についても(すなわち両面エッチング法を行うなどして)、打ち抜き線4およびそれよりも外側の領域の銅箔の完全除去を同時に行うようにすればよい。

あるいは、予めTABテープ基材の段階で、打ち抜き線4よりも例えば0.1mm以上のような所定の距離を隔てて内側に銅箔を設けておき、それ以外の部分には銅箔を設けておかないようにしてもよい。

【0017】

このTABテープ1は、図1に示したような構造に形成された後、半導体実装領域9上に、例えばLCD駆動用の半導体チップ等(図示省略)が実装された後、打ち抜き線4の部分で金型を用いた打ち抜き切断が行われて、個々の実装パッケージ領域3がいわゆる個片化されるように設定されている。

【0018】

次に、本発明の実施の形態に係るTABテープの製造方法について説明する。

このTABテープの製造工程の主要な流れとしては、まず、絶縁性フィルム基板2の表裏両面に銅箔を張り合わせてなる、いわゆるTABテープ基材を用意し、その一方の面(この面が配線面側となる)の銅箔にエッチング法(フォトリソグラフィ法)を用いてパターン加工を施して、配線パターン本体およびアウターリード部7、8ならびにインナーリード部10を形成する。このとき、アウターリード部7、8の端部が、打ち抜き線4よりも内側に、例えば0.1mm以上のような所定の余裕を含んだ距離を隔てて収まるようにする。また、それと同時に、打ち抜き線4よりも外側の領域の銅箔は完全に除去するようにする。また、さらにそれと同時に、そのときの加工対象となっているTABテープ基材における他方の面(この面がGND面側となる)の銅箔についても、配線面側と同様にエッチング法によって、打ち抜き線4よりも例えば0.1mm以上のような所定の距離d1を隔てて内側の所定領域内にGND層11の銅箔が収まるように、その所定領域よりも外側の銅箔を完全に除去する。

【0019】

このように配線層のパターン加工の際に、TABテープ基材の表裏両面の銅箔をエッチング法により加工して、配線面側の銅箔もGND面側の銅箔も、共に、打ち抜き線4よりも例えば0.1mm以上のような所定の距離を隔てて内側の所定領域内に収まるようにし、それよりも外側の、打ち抜き線4を含む領域には、表裏両面共に、銅箔が全く存在しないようにすることができる。しかも、配線層のパターン加工を行う際のエッチング工程でそれらパターン加工および銅箔除去の全てを一度に済ませることができるので、実質的な工程の追加等の必要がない。従って、上記のようにすることで、製造工程全体の煩雑化が回避される。

【0020】

あるいは、予めTABテープ基材の段階で、打ち抜き線4よりも例えば0.1mm以上のような所定の距離を隔てて内側に銅箔を設けておき、それ以外の部分には銅箔を設けておかないようにしてもよい。そのための具体的な手法としては、TABテープ基材として、絶縁性フィルム基板2の表裏両面の全面に亘って銅箔を張り合せてなるものを用いて、そのTABテープ基材をエッチング法による配線パターン加工工程に投入するよりも前段階で、そのTABテープ基材の表裏両面の銅箔をエッチング法により加工することにより、打ち抜き線4を回避して銅箔を設けた構造とするという手法を行うことが可能である。あるいは、予め打ち抜き線4を回避した外形形状に加工してなる銅箔を、絶縁性フィルム基板2の表裏両面に張り合せて、上記のTABテープ基材を作製しておき、そのTABテープ基材をエッチング法による配線パターン加工工程に投入するようにしてもよい。

【0021】

ここで、配線層の銅箔やGND層11の銅箔と打ち抜き線4との間の距離d1の好適値としては、厳密には打ち抜き金型の形状精度および打ち抜きの際の機械精度等に対応して

決定されるが、一般的な打ち抜き金型の精度に鑑みて適度な安全率を見込めば、0.1mm以上とすることが望ましい。

また、放熱性の向上や電気的特性の向上等をGND層11の形成目的の一つとする場合には、GND層11の銅箔の外形寸法は、できるだけ打ち抜き線4と同等の大きさであったほうが機能上、より高い特性を確保することが可能である。このことからすると、配線層の銅箔やGND層11の銅箔と打ち抜き線4との間の距離d1は、0.2mm程度迄であれば十分であると考えられる。但し、この0.2mmという数値については、それよりも大きなdの値の適用可能性を否定するものでないことは言うまでもない。

【0022】

以上のような本発明の実施の形態に係るTABテープおよびその製造方法によれば、配線層のアウターリード部7、8もGND層11も共に、配線層のパターン加工と同時またはそれ以前に、予め打ち抜き線4よりも内側に、その打ち抜き線4を回避して設けられるようにしたので、個片化の際の打ち抜きに用いられる金型は、硬度の高い銅箔からなる配線層のアウターリード部7、8およびGND層11を切断する必要がなくなり、それよりも硬度が低くて切断しやすいポリイミドテープのような材質からなる絶縁性フィルム基板2のみを切断するだけで済むこととなる。これにより、個片化の際の打ち抜きに用いられる金型の加工精度を下げて、その作製や保守管理等が簡易であり従って安価でもある金型を用いても、このTABテープ1における個片化の際の切断面に切れ残りの銅片や金属異物が発生することを解消することができる。そしてその結果、本発明に係るTABテープ1を個片化してなるCOF方式の実装パッケージにおける銅箔の切断面付近での電気的短絡不良の発生の解消や、個片化の際に用いられる金型の寿命低下の解消、ならびに製造コストの高額化の回避が可能となる。

【0023】

上記は、配線層およびGND層11を、それぞれ打ち抜き線4よりも距離d1だけ内側に(小さめに)設けた構造について説明したが、この他にも、例えば図2に示したように、打ち抜き線4を含むように、あたかも「切りしろ」のように銅箔を除去して、その部分には絶縁性フィルム基板2の表面が露出するように、例えば0.2mm以上のような一定の幅d2を有する余白を設けることで、配線層のアウターリード部7、8もGND層11

も共に打ち抜き線4を回避して設けた構造とすることができる。この余白についても、上記の構造の場合と同様に、配線層のエッチング法によるパターン加工と同時に形成することが可能である。

【0024】

このようにすることによっても、上記の構成の場合と同様に、TABテープ1における個片化の際の切断面に切れ残りの銅片や金属異物が発生することを解消することができる。そしてその結果、このTABテープ1を個片化してなるCOF方式の実装パッケージにおける銅箔の切断面付近での電気的短絡不良の発生の解消や、個片化に用いられる金型の寿命低下の解消、ならびに製造コストの高額化の回避が可能となる。

ここで、幅d2の好適値については、d1の好適値の場合と同様の理由に基づいて、0.2mm以上とすることが望ましい。

【0025】

また、図2に一例を示したように、TABテープ1には位置決め孔13が穿ち設けられることがあるが、このような場合には、位置決め孔13の穿設予定の部分を含んでその周囲の銅箔を、例えば100μm以上のような所定の幅d3に亘って、その位置決め孔13

が金型またはレーザ等によって穿ち設けられるよりも前の段階で、エッチング法などにより除去して、絶縁性フィルム基板2の表面を露出させる、外形形状が位置決め孔13に対応した円形の余白パターン14を、表裏両面の銅箔に設けるようにしてもよい。このようにすることにより、位置決め孔13の打ち抜きの際に銅片や金属異物が発生することを解消することが可能となる。この余白パターン14は、例えば配線層の銅箔エッチング法によってパターン加工する工程で、そのパターン加工と同時に行うようにすることが可能である。

【0026】

あるいは、図3に示したように、パーホレーションホール5の穿設予定の部分およびその周囲の銅箔を、例えば100μm以上のような所定の幅d4に亘って、そのパーホレー

ションホール5が金型等によって穿ち設けられるよりも前の段階で、エッチング法などによって除去するようにしてもよい。このようにすることにより、パーホレーションホール5の打ち抜きの際に銅片や金属異物が発生することを解消することが可能となる。

【0027】

また、例えばTABテープ1全体の外形のさらなる小型化等を目的として、アウターリード部7、8については最終的に切り詰めるために個片化の段階で切断する場合があるが、このような場合には、図4に示したように、アウターリード部7、8についてのみ、例外的に、個片化の際の打ち抜きで切断されるように設定してもよい。

この場合、配線面側については、個片化の際の打ち抜きで、金型はアウターリード部7、8の銅箔と絶縁性フィルム基板2のポリイミドフィルムとを切断することとなるが、このとき、GND層11は打ち抜き線4よりも内側に例えば0.1mm以上の距離d1を隔てて設けられているので、GND層11の銅箔については切断しなくて済む。また、もしも配線面側のアウターリード部7、8の切断面に微小な銅片や金属異物等が発生しても、それがGND層11に接触することを回避することができる。

【0028】

なお、以上の実施の形態では、TABテープ1における一方の面にはアウターリード部7、8等を有する配線層を形成し、他方の面にはGND層11を形成する場合について説明したが、この他にも、他方の面には、上記のようなGND層11の代りに、第2の配線層を設けるようにすることも可能である。このような場合にも、上記の実施の形態で説明した構造の場合と同様に、第2の配線層を、打ち抜き線4を回避して設けるようにすることで、上記の構造の場合と同様に、TABテープ1における個片化の際の切断面に切れ残りの銅片や金属異物が発生することを解消することができる。

あるいはさらに、TABテープ1の表裏両面を貫通して電気的な接続を取るためのスルーホール(図示省略)を備えた構造とすることなども可能であることは勿論である。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施の形態に係るTABテープにおける、配線面側の主要部の構成を示す図(a)およびGND面側の主要部の構成を示す図(b)である。

【図2】本発明の他の実施の形態に係るTABテープにおける配線面側の主要部の構成を示す図である。

【図3】本発明の実施の形態に係るバリエーションとして、パーホレーションホールの打ち抜き部の周囲を回避して導体層を形成してなる構造の一例を示す図である。

【図4】本発明の実施の形態に係る他のバリエーションとして、アウターリード部については個片化の際の打ち抜きで切断するように設定してなる配線面側の主要部の構成の一例を示す図(a)およびGND面側の主要部の構成を示す図(b)である。

【図5】従来の一般的なCOF方式を採用したTABテープにおける主要部の構成の一例を示す図である。

【図6】図5に示した従来のTABテープにおける半導体装置の1個分に対応した部分を抽出して示す図である。

【符号の説明】

【0030】

1 TABテープ

2 絶縁性フィルム基板

3 実装パッケージ領域

4 打ち抜き線

5 パーホレーションホール

6 ソルダレジスト

7、8アウターリード部

9 半導体実装領域

10 インナーリード部

11 GND層

【特許請求の範囲】

【請求項1】

絶縁性フィルム基板の表裏両面にそれぞれ銅箔からなる導体層を備えており、複数の半導体素子が前記絶縁性フィルム基板の長手方向に配列するように所定の位置毎に実装された後に所定の打ち抜き部を金型による打ち抜きによって切断することで個片化が行われるように設定してなるTABテープであって、

前記導体層が、前記表裏両面共に、前記打ち抜き部を避けて形成されている

ことを特徴とするTABテープ。

【請求項2】

請求項1記載のTABテープにおいて、

前記表裏両面の導体層のうちの少なくとも一方の面の導体層が、前記銅箔をパターン加工することにより配線パターンを形成してなる配線層であり、かつ当該配線層における前記打ち抜き部の銅箔を当該配線層の配線パターンの形成と共に除去してなるものである

ことを特徴とするTABテープ。

【請求項3】

請求項1記載のTABテープにおいて、

前記表裏両面の導体層のうちの少なくとも一方の面の導体層が、前記銅箔をパターン加工することによりアウターリード部を有する配線パターンを形成してなる配線層であり、かつ前記アウターリード部については、前記打ち抜きによって切断されるように、前記打ち抜き部を横切るパターンに設定してなるものである

ことを特徴とするTABテープ。

【請求項4】

請求項1ないし3のうちいずれか1つの項に記載のTABテープにおいて、

前記打ち抜き部と前記打ち抜き部を避けて形成されている導体層との距離が、0.1mm以上である

ことを特徴とするTABテープ。

【請求項5】

絶縁性フィルム基板の表裏両面にそれぞれ銅箔からなる導体層を備え、かつ複数の半導体素子を前記絶縁性フィルム基板の長手方向に配列するように所定の位置毎に実装した後に所定の打ち抜き部を金型による打ち抜きによって切断することで個片化が行われるように設定されたTABテープを製造するにあたり、前記絶縁性フィルム基板の表裏両面の銅箔のうちの少なくとも一方の面の銅箔をパターン加工して配線パターンを有する配線層を形成する工程を少なくとも含んだTABテープの製造方法であって、

当該TABテープの表裏両面における、前記打ち抜き部の銅箔を、前記配線層のパターン加工と同時またはそれ以前に除去する工程を備えた

ことを特徴とするTABテープの製造方法。

【請求項6】

請求項5記載のTABテープの製造方法において、

当該TABテープにパーフォレーションホールまたは表裏貫通する孔を穿設する工程を含み、

かつ前記パーフォレーションホールまたは表裏貫通する孔を穿設する以前に、当該パーフォレーションホールまたは表裏貫通する孔の穿設位置の銅箔を除去または予め設けないようにする工程を備えた

ことを特徴とするTABテープの製造方法。

【請求項1】

絶縁性フィルム基板の表裏両面にそれぞれ銅箔からなる導体層を備えており、複数の半導体素子が前記絶縁性フィルム基板の長手方向に配列するように所定の位置毎に実装された後に所定の打ち抜き部を金型による打ち抜きによって切断することで個片化が行われるように設定してなるTABテープであって、

前記導体層が、前記表裏両面共に、前記打ち抜き部を避けて形成されている

ことを特徴とするTABテープ。

【請求項2】

請求項1記載のTABテープにおいて、

前記表裏両面の導体層のうちの少なくとも一方の面の導体層が、前記銅箔をパターン加工することにより配線パターンを形成してなる配線層であり、かつ当該配線層における前記打ち抜き部の銅箔を当該配線層の配線パターンの形成と共に除去してなるものである

ことを特徴とするTABテープ。

【請求項3】

請求項1記載のTABテープにおいて、

前記表裏両面の導体層のうちの少なくとも一方の面の導体層が、前記銅箔をパターン加工することによりアウターリード部を有する配線パターンを形成してなる配線層であり、かつ前記アウターリード部については、前記打ち抜きによって切断されるように、前記打ち抜き部を横切るパターンに設定してなるものである

ことを特徴とするTABテープ。

【請求項4】

請求項1ないし3のうちいずれか1つの項に記載のTABテープにおいて、

前記打ち抜き部と前記打ち抜き部を避けて形成されている導体層との距離が、0.1mm以上である

ことを特徴とするTABテープ。

【請求項5】

絶縁性フィルム基板の表裏両面にそれぞれ銅箔からなる導体層を備え、かつ複数の半導体素子を前記絶縁性フィルム基板の長手方向に配列するように所定の位置毎に実装した後に所定の打ち抜き部を金型による打ち抜きによって切断することで個片化が行われるように設定されたTABテープを製造するにあたり、前記絶縁性フィルム基板の表裏両面の銅箔のうちの少なくとも一方の面の銅箔をパターン加工して配線パターンを有する配線層を形成する工程を少なくとも含んだTABテープの製造方法であって、

当該TABテープの表裏両面における、前記打ち抜き部の銅箔を、前記配線層のパターン加工と同時またはそれ以前に除去する工程を備えた

ことを特徴とするTABテープの製造方法。

【請求項6】

請求項5記載のTABテープの製造方法において、

当該TABテープにパーフォレーションホールまたは表裏貫通する孔を穿設する工程を含み、

かつ前記パーフォレーションホールまたは表裏貫通する孔を穿設する以前に、当該パーフォレーションホールまたは表裏貫通する孔の穿設位置の銅箔を除去または予め設けないようにする工程を備えた

ことを特徴とするTABテープの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−224570(P2009−224570A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−67648(P2008−67648)

【出願日】平成20年3月17日(2008.3.17)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年3月17日(2008.3.17)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]