JFEスチール株式会社により出願された特許

991 - 1,000 / 8,589

合金化溶融亜鉛めっき鋼板の製造方法

【課題】合金化不良の発生を効率良く抑制し得る合金化溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】鋼板を直火炉を用いて当該直火炉出側において目標板温となるように加熱する工程と、上記直火炉出側における上記鋼板の幅方向板温を測定する工程と、上記鋼板を還元雰囲気で間接加熱する工程と、上記鋼板にめっき皮膜を形成する工程と、上記鋼板を合金化炉を用いて予め設定された合金化温度で加熱して合金化する工程と、を備え、上記直火炉出側における上記鋼板の幅方向に、実測板温が上記目標板温よりも低い低板温領域が確認された場合には、上記合金化炉をフィードフォワード制御して、合金化温度をより高温に調整する。

(もっと読む)

曲げ加工性に優れた高強度熱延鋼板およびその製造方法

【課題】1.8GPa級のTSを有し、安定して優れた曲げ加工性が得られる高強度熱延鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.42〜0.55%、Si:0.5%以下、Mn:0.4%以下、P:0.03%以下、S:0.01%以下、Al:0.07%以下、N:0.01%以下、V:1.8〜2.3%を含み、残部がFeおよび不可避的不純物からなる成分組成を有し、マトリックス全体に占めるフェライト相の面積率が95%以上であり、前記マトリックスにはVCが分散析出しているミクロ組織を有し、前記マトリックス全体に占める前記VCの合計の体積比が0.03〜0.04であり、前記VCを円盤と仮定して求めた平均厚みtと平均直径dの間には、(t+d)/2<10nmの関係が満足されることを特徴とする曲げ加工性に優れた高強度熱延鋼板。

(もっと読む)

結晶粒径予測方法、結晶粒径予測装置、及び結晶粒径予測プログラム

【課題】フェライト相以外の相を含む結晶組織を有する鋼帯のα粒径を高精度に予測すること。

【解決手段】温度履歴算出部112が、ランナウト冷却設備において冷却される際の各セグメントの温度履歴を算出し、変態履歴算出部113が、温度履歴算出部112によって算出された各セグメントの温度履歴に基づいて、ランナウト冷却設備において冷却される際の各セグメントの変態履歴を算出し、α粒径算出部114が、変態履歴算出部113によって算出された各セグメントの変態履歴に基づいて、各セグメントの変態完了後のα粒径を算出する。そして、α粒径算出部114は、変態が開始されてから変態率が所定値以上になるまでの時間を変数として含むα粒径予測モデル式を用いて変態完了後のα粒径を算出する。

(もっと読む)

ロール研磨装置

【課題】ロールの入側や出側での作業者による作業性を損なうことなくロールの自動研磨が可能なロール研磨装置を提供する。

【解決手段】上側研磨部(研磨材ホルダ9及び研磨材10)は、ロッド7の下端部に連結され、シリンダ6の除圧時には上ロール31の上方に上ロール31に離反して配置されると共に、シリンダ6の加圧時にはロッド7の下方への移動に伴って下方へ移動し、上ロール31に当接する。また、下側研磨部(研磨材ホルダ16及び研磨材17)は、シリンダ6に連結され、シリンダ6の除圧時には下ロール32の下方に下ロール32に離反して配置されると共に、シリンダ6の加圧時には上側研磨部の上ロール31への圧接によって生じる反発力によるシリンダ6の上方への移動に伴って上方へ移動し、下ロール32に当接する。

(もっと読む)

熱間長尺材の長さ測定方法および装置

【課題】熱間圧延後の長尺材がその長さ方向に搬送されつつある時に、その長さを精度良く、しかも安価に、測定することができる、熱間長尺材の長さ測定方法および装置を提供する。

【解決手段】後端センサとしてのロードセル10から搬送ライン下流側に順次所定のセンサ配置間隔で複数のアナログHMD121、122‥‥12nを配置し、最上流側のアナログHMD121を用いて先端検出用の閾値を決定し、該決定した閾値を下流側のアナログHMD122‥‥12nに設定してこれらを先端センサとして用いる。長尺材(鋼管)1の長さは、後端センサ(ロードセル)での後端検出時刻と、その直前に先端検出した先端センサ(アナログHMD)での先端検出時刻と、センサ配置間隔とから算出される。

(もっと読む)

転炉内張り耐火物の保護方法

【課題】転炉内張り耐火物の表面に耐久性に優れたスラグコーティングを行うことで該耐火物の損耗を抑制し保護する方法を提案することにある。

【解決手段】転炉出鋼後に炉内に残留させたスラグを、炉内内張り耐火物の表面に付着させて保護する際に、炉内残留スラグに、シリコン含有物質、またはさらに高融点物質を添加した残留スラグをコーティングする転炉内張り耐火物の保護方法。

(もっと読む)

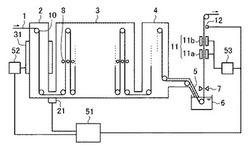

熱間圧延における加熱炉の自動抽出方法

【課題】先行材の搬送が遅れることで後行材に待ち時間が発生したり、後行材が渋滞したり、さらには、圧延材の温度が下がりすぎるという問題を解決することができる熱間圧延における加熱炉の自動抽出方法を提供する。

【解決手段】仕上圧延機3の仕上圧延スタンドF1〜F6間及び/又はホットランテーブル4の位置に有する冷却装置6,7の最大冷却能力と、冷却装置6,7入側での予測温度と、冷却装置6,7出側での目標温度とに基づき、目標温度に冷却可能な最大通板速度を推定し、推定された最大通板速度に基づき先行材10aの圧延時間を予測するようにした。

(もっと読む)

化学気相析出プロセス

【課題】金属塩化物原料を気化させた後、該気化した金属塩化物原料と、水素を含む還元ガスとを反応させて、対象物上にセラミックスを析出させる化学気相析出プロセスにおいて、従来副生物として廃棄されていた低級金属塩化物を回収し、これをもとの金属塩化物に戻して再利用できる化学気相析出プロセスを提供する。

【解決手段】セラミックスの析出反応に伴って排出された排ガス5から、固体又は液体として低級金属塩化物6を抽出する工程と、該低級金属塩化物6を非水溶性の溶媒11に溶解させる工程と、前記低級金属塩化物6が溶解した溶液7を、加熱した後、塩素ガス8を吹き込み、前記低級金属塩化物6を元の金属塩化物10に戻して前記金属塩化物原料1として再利用する工程とをさらに具える。

(もっと読む)

表面検査装置の評価装置及び表面検査装置の評価方法

【課題】微小な表面欠陥を検査する表面検査装置に対して適切な校正を行うべく、信頼性の高い性能評価を行うことができる表面検査装置の評価装置及び表面検査装置の評価方法を提供する。

【解決手段】校正装置30は、表面検査装置10のリング照明11及びカメラ13を検査時の相対位置関係を保ったまま後退させて検査面1aから離反させ、そこに校正板40を配置する。このとき、校正板40からリング照明11までの距離を、検査時における検査面1aからリング照明11までの距離と同じにする。また、校正板40には、検査対象の微小表面欠陥と同等レベルの穴41を形成しておく。この状態で、カメラ13によって校正板40の表面画像を撮像し、検査時と同様の画像処理を行って、校正板40の穴41を適切に検査できているか否かを確認することで、表面検査装置10の検査性能を評価する。

(もっと読む)

コークスの押出力推定方法及びコークス炉の操業方法

【課題】炭化室からコークスを押し出す際の押出力の推定精度を向上させること。

【解決手段】コークスの押出力推定方法は、石炭を乾留することによって発生する発生ガスの温度推移より抽出した特徴量を用いて、乾留終了後のコークスを押出す際の押出力を推定するステップを含む。これにより、炭化室からコークスを押し出す際の押出力の推定精度を向上させることができる。また、推定された押出力に基づいて乾留終了後のコークスを押し出す際の押出力を制御することによって、コークスの押し詰まりが発生することを抑制できる。

(もっと読む)

991 - 1,000 / 8,589

[ Back to top ]