JFEスチール株式会社により出願された特許

981 - 990 / 8,589

防食被覆鋼材の防食性判定方法および防食被覆鋼材の製造方法

【課題】防食被覆鋼材における防食性の判定方法および防食被覆鋼材の製造方法を提供する。

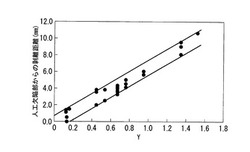

【解決手段】基材である鋼材の腐食電位Eあるいは電気防食電位Eと、鋼材が使用される環境中に含まれる、1価の陽イオンの濃度C、相対的溶存酸素濃度DCおよび有機被覆層の厚さLの関係式として定義されるY値(Y=|E|C0.15DC/L)を用いて、防食被覆鋼材の防食性を判定する。Y値が小さいほど、防食性が優れると判定する。また、Y値が1.0以下となるように、防食被覆層の厚さLを調整して、防食被覆層を形成すれば、所望の防食性に優れた防食被覆鋼材を製造することができる。

(もっと読む)

装入石炭のレベリング方法

【課題】コークス炉炭化室の炉長全体に亘って石炭の上面レベルを、レベラーの簡単な動作で均一に均すことができ、生産性を高めることができる装入石炭のレベリング方法を提供する。

【解決手段】コークス炉の炭化室10内に、装入孔13から装入された石炭20の上面を、炭化室10の前壁13から挿入されて炉長方向に沿って、一定の時間内に、往復動作を行うレベラー30で均す装入石炭のレベリング方法であって、レベラー30を一定の速度で移動させると共に、レベラー30を前壁13から後壁15内面近傍まで挿入し、後壁15内壁から炉長Lの半分未満の位置までの往復動作を繰り返し、最後にレベラー30を前壁13から取り出すようにした。

(もっと読む)

電力変換器の故障診断方法、及び故障診断装置

【課題】より簡便に電力変換器の故障診断を可能とすることを目的としている。

【解決手段】上流側若しくは下流側に変換器用変圧器4が配置された電力変換器2の故障を診断する電力変換器2の故障診断方法である。上記変換器用変圧器4から発生する騒音の騒音スペクトルに、基本周波数BSの奇数倍のピーク周波数が含まれている場合に、上記電力変換器2が故障していると判定する。

(もっと読む)

曲げ加工性に優れた高強度熱延鋼板およびその製造方法

【課題】1180MPa級のTSを有し、安定して優れた曲げ加工性が得られる高強度熱延鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.16〜0.25%、Si:0.5%以下、Mn:1.0%以下、P:0.03%以下、S:0.01%以下、Al:0.07%以下、N:0.01%以下、V:0.6〜1.0%を含み、残部がFeおよび不可避的不純物からなる成分組成を有し、マトリックス全体に占めるフェライト相の面積率が95%以上であり、前記マトリックスにはVCが分散析出しているミクロ組織を有し、かつ前記マトリックス全体に占める前記VCの合計の体積比が0.01〜0.02であり、前記VCを円盤と仮定して求めた平均厚みtと平均直径dの間には、(t+d)/2<10nmの関係が満足されることを特徴とする曲げ加工性に優れた高強度熱延鋼板。

(もっと読む)

ハットチャンネル部材のプレス成形方法

【課題】金型の剛性低下や作製工数増加を起こさず、強度低下を防止でき、縦壁部のそりや頭部コーナーの角度不良が発生し難いハットチャンネル部材のプレス成形方法を提供する。

【解決手段】金属板を、ハット型断面形状を有し、ハット頭部の長手方向の長さLのハットチャンネル部材に絞り成形する際に、ハット頭部の長手方向に沿って長さLを超えて隔てられた二箇所の位置に、ハット頭部の幅方向にわたって下記の式(1)を満足する高さDの凸部が形成されるように絞り成形後、凸部をトリムしてハット頭部の長手方向の長さをLにするハットチャンネル部材のプレス成形方法;D×(1/sinθ-1.1/tanθ) ≧ 0.05×L+0.1×S・・・(1)、θは凸部の傾斜部がハット頭部の水平部となす角度(°)、Sは凸部の傾斜部の始まる位置と最近のトリム位置までの距離を表し、かつ30°≦θ≦90°である。

(もっと読む)

鋼板の表面疵検査装置

【課題】ハングアップ及びオーバースペックを抑制しつつ、鋼板製造ラインにおいて鋼板の表面疵の検査を適切に行うことができる鋼板の表面疵検査装置を提供する。

【解決手段】1つの鋼板製造ライン1上に複数の表面疵検査装置を配置し、各配置位置において鋼板2の表面疵を検出する。このとき、上流側に配置した表面疵検査装置で検出した表面疵を含む領域をマスク領域とした連続マスク画像を作成し、下流側に配置した表面疵検査装置では、撮像装置で撮像した鋼板2の表面画像(鋼板連続画像)において上記マスク領域をマスクした後、弁別処理により表面疵を判別する。

(もっと読む)

Si含有冷延鋼板とその製造方法および自動車部材

【課題】化成処理性に優れ、かつ塗装後耐食性にも優れるSi含有冷延鋼板とその有利な製造方法、ならびにそのSi含有冷延鋼板を用いた自動車部材を提供する。

【解決手段】Siを0.5〜3.0mass%含有し、好ましくはさらにC:0.01〜0.30mass%、Mn:1.0〜7.5mass%、P:0.05mass%以下、S:0.01mass%以下およびAl:0.06mass%以下を含有する冷間圧延後、連続焼鈍した冷延鋼板を、好ましくは濃度が50〜300g/Lの塩酸を用いて電解酸洗して鋼板表層のSi含有酸化物層を除去した後、さらに、非酸化性の酸で再酸洗して鋼板表面の鉄系酸化物の表面被覆率を40%以下に低減する。

(もっと読む)

熱延鋼板の製造方法

【課題】製品厚み12mm以上の熱延鋼板を製造するに際して、巻き取り温度が450〜550℃と比較的低い温度域であっても、ランアウト冷却において高精度で安定な冷却を実現し、高強度で高靭性の材質を確保することができる熱延鋼板の製造方法を提供する。

【解決手段】製品厚み12mm以上の熱延鋼板を製造するに際して、シートバー厚を製品厚みの2.0〜3.3倍とし、仕上圧延機4の全スタンドで未再結晶温度域での圧延を行うとともに、ランアウト冷却中の鋼板の搬送速度を180mpm以上に設定し、ランアウト冷却設備5は鋼板10の上面冷却をラミナー方式で行う冷却設備であって、上流側冷却設備6と下流側冷却設備7に分割されており、鋼板10の上面冷却を行うための冷却水の水量密度が、上流側冷却設備6では1.0〜2.4m3/m2min、下流側冷却設備7では0.5〜1.0m3/m2minとなっている。

(もっと読む)

靭性に優れる高張力鋼板とその製造方法

【課題】母材の強度・靭性に優れると共に、溶接熱影響部の靭性にも優れる高張力鋼板とその有利な製造方法を提案する。

【解決手段】質量%でC:0.005〜0.2%、Si:0.3%以下、Mn:0.5〜5%、Cr:3%以下、Ni:5%以下、Al:0.01〜0.08%、B:0.0003〜0.003%を含有し、Mn+Ni+Cr−12.5×C≧2.6%を満たす鋼素材をAc3変態点〜1200℃の温度に加熱後、累積圧下率50%以上の熱間加工し、次いで、そのままAr3変態点以上の温度から板厚中心部の温度が350℃以下になるまで急冷し、あるいは、放冷してからAc3変態点〜1050℃の温度に再加熱した後に板厚中心部の温度が350℃以下になるまで急冷し、その後、450〜650℃の温度で焼戻処理を施して、溶接熱影響部に形成される島状マルテンサイトの平均面積を3μm2以下とする。

(もっと読む)

調質圧延方法および調質圧延装置、ならびに鋼帯の製造方法

【課題】荷重一定制御のような問題が生じず、また、高価なオンライン表面粗さ計がなくても、コイル内での変動があっても表面粗さを目標値に精度よく制御することができる鋼帯の調質圧延方法を提供すること。

【解決手段】以下の式で表される粗さ転写パラメータpが一定となるように、圧延荷重および/または出側張力を調整して調質圧延する。

p=α・pp+β・f

ただし、pp:ピーク面圧(MPa)、f:先進率(%)、α、β:定数である。

(もっと読む)

981 - 990 / 8,589

[ Back to top ]