日立造船株式会社により出願された特許

121 - 130 / 764

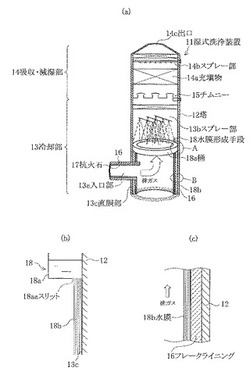

湿式洗浄装置

【課題】抗火石の使用量を最小化する。

【解決手段】入口部13aから入った排ガスを、スプレー部13bから噴霧する水によって気液接触処理して洗煙すると共に飽和状態まで増湿しつつ冷却する冷却部13と、冷却部13で前記処理を施された排ガスを、充填物14a及びスプレー部14bから噴霧する水と接触させて処理して洗煙すると共に減湿冷却した後出口14cから放出する吸収・減湿部14を備えた湿式洗浄装置11である。冷却部13の入口部13aには抗火石17を施工すると共に、冷却部13の直胴部13cの一部に水膜18bを形成する水膜形成手段18を設ける。

【効果】抗火石の使用は入口部だけで良くなって、抗火石の使用量を少なくすることができる。また、水膜により排ガス温度を効果的に低減することもできる。

(もっと読む)

全固体二次電池の製造方法

【課題】充放電容量を向上させた全固体二次電池の製造方法を提供する。

【解決手段】硫化リチウムおよびリチウムイオン伝導性固体電解質を有する正極合材層2と、リチウムイオン伝導性固体電解質からなる固体電解質層3と、黒鉛に低結晶性炭素材料を被覆した炭素材料およびリチウムイオン伝導性固体電解質を有する負極層4とを具備する全固体二次電池の製造方法であって、上記固体電解質層3を、上記正極合材層2と負極層4の間に配置して積層部材7を成形し、この積層部材7をラミネートセルに封入し、このラミネートセルを60MPaで加圧し且つ45〜220℃の範囲で加熱した状態において、当該積層部材7に充放電を少なくとも一回行うものである。

(もっと読む)

アンモニアからの水素の製造方法

【課題】 アンモニア燃焼エンジンに助燃剤として供給する水素をアンモニアから生成させる方法で、アンモニア分解装置における分解触媒の充填量を低減する。水素の製造効率を維持し、水素の製造コストを低減し、ひいてはアンモニア燃焼エンジンの稼動を非常に効率よくスムーズに、低コストで実現することができる、アンモニアからの水素の製造方法を提供する

【解決手段】 助燃剤としての水素を生成するアンモニア分解装置と、アンモニア分解反応に必要な熱を供給するために、酸化触媒の作用により導入アンモニアの一部を酸素と反応させて燃焼させるアンモニア酸化装置とを具備し、アンモニア酸化触媒層の入口温度に応じて、酸化装置に導入するアンモニア量および空気量を制御し、アンモニア分解装置におけるアンモニア分解率を常時、40〜60%に設定する。

(もっと読む)

全固体電池の製造方法

【課題】リチウムイオン電池の高性能化/高容量化に必要な薄膜化/大型化を実現し得るとともに、両電極材層同士の短絡を防止し得る全固体電池の製造方法を提供する。

【解決手段】正極層と負極層との間に固体電解質層が配置されてなる積層体の両表面に、集電体がそれぞれ配置されてなる全固体電池の製造方法において、正極活物質および固体電解質からなる正極合材12に固体電解質13を積層した後、加圧成形して正極部材14を得る工程と、負極活物質および固体電解質からなる負極合材22に固体電解質23を積層した後、加圧成形して負極部材24を得る工程と、上記各工程で得られた正極部材14と負極部材24とを、それぞれの固体電解質13,23同士を合わせて加圧成形する工程とにより、上記積層体を製造する方法である。

(もっと読む)

クラスター成膜装置

【課題】クラスタービーム強度をさらに向上させるとともに、基板上に適切に堆積させて、クラスターを有効に利用できるクラスター成膜装置を提供する。

【解決手段】クラスター成膜装置は、ターゲットTを蒸発させてクラスターを生成するようにターゲットの蒸発面にレーザを照射するレーザ手段と、生成したクラスターを閉込めるクラスター生成室31を有するクラスター生成本体12と、基板Sをその成膜面がクラスター生成室内に臨ませられるように保持するホルダ13とよりなる。

(もっと読む)

浮体連結式フラップゲートの扉体構造

【課題】仮に扉体が損傷して扉体の内部に水が浸入しても扉体を浮上する浮力を十分に確保する。

【解決手段】開口部に設置され、開口部から水が流入する際に前記開口部を遮断すべく、高さ方向に分割した複数の扉体ブロックを、高さ方向の平面内で回転自在に連結して扉体2を構成したフラップゲート1の、前記扉体2の中空部を、同一形状のセル4aの集合体からなるハニカム構造4とする。ハニカム構造4は、扉体2の最大座屈荷重に耐えうる圧縮強度を有する密度を有するものとする。

【効果】車両の通過による輪荷重に耐え得る耐圧縮性・耐衝撃性と浮力を十分に確保することができる。また、仮に扉体が損傷して損傷部から扉体の内部に水が浸入しても、扉体を浮上する浮力を十分に確保することができる。

(もっと読む)

真空蒸着装置

【課題】蒸発材料の指向性を弱めるとともに、絞り板の絞り口が塞がれることなく、安定して均一な膜厚の蒸着膜を生成し得る真空蒸着装置を提供する。

【解決手段】蒸着材料を加熱して蒸発材料を得るための蒸発容器と、この蒸発容器で得られた蒸発材料を拡散し得る拡散容器と、この拡散容器に設けられて放出口33から蒸発材料を基板に向かって放出する放出用ノズル32と、この基板が内部に配置されて所定の真空度下で蒸着を行う蒸着用容器とを具備する真空蒸着装置であって、放出用ノズル32の内径を拡大することで形成されるとともに放出口33に対向する内壁段差34を有し、この内壁段差34に配置されて放出用ノズル32の内径よりも小径のオリフィス37が形成されたオリフィス板36と、このオリフィス板36を上記内壁段差34とで挟むように配置されたC形止め輪38とを具備したものである。

(もっと読む)

浮体連結式フラップゲート

【課題】複数の扉体ブロックを、高さ方向の平面内で回転自在に連結した扉体に適用した場合にも、水密機能が損なわれないようにする。

【解決手段】開口部から水が流入する際に開口部を遮断すべく、複数の扉体ブロック2a〜2cを、高さ方向の平面内で回転自在に連結して扉体2を構成したフラップゲート1である。開口部の側壁SWと対向する扉体ブロック2a〜2cの側部に取付ける止水部3を、ゴム板3aを2つ折りにして重ね合わせた両端部を取付ける。折り曲げ部における複数の扉体ブロック2a〜2cの連結位置と同じ高さ位置の水を取り入れる側に、折り曲げ部の内部に連通する孔3aaを設ける。

【効果】孔によりゴム板の折り曲げ部は屈曲し易くなって、ゴム板は無理な変形をせずに折れ曲がる。また、孔から折り曲げ部内に圧力水が流入して、折り曲げ部の側壁に対する接触面積及び接触面圧を増加させて水密性が増す。

(もっと読む)

肉盛溶接装置及び方法

【課題】溶接トーチの位置決めを自動化する。

【解決手段】配管p上に取付ける横行レール2a、2bに沿って移動する横行台車4a、4bを走行ガイド部材5で連結する。走行ガイド部材5に案内移動される溶接走行台車6に取付けたトーチヘッド7の溶接トーチ7eに溶接機から溶接ワイヤ及び電力を供給する。トーチヘッド7は、横行レール2a、2bと同方向に配置した横行ガイド部材7aに沿う移動可能に上下部材7bを取付ける。上下部材7bに、横行ガイド部材7aと同方向の移動可能に取付けた円弧移動装置7cに沿う移動可能に、溶接トーチ7eのウィービング装置7dを取付ける。溶接トーチ7eへの溶接ワイヤ及び電力の供給を、アーク段階と短絡段階の繰り返し周期を制御して行う。シールドガスとしてアルゴンガスのみを使用する。

【効果】アーク長を適正に制御でき、高品質な肉盛溶接が自動化できる。また、希釈率が限りなく0に近い溶接が可能となる。

(もっと読む)

ゼオライト分離膜、およびその製造方法

【課題】 ゼオライト膜の厚みを分離に必要な最小限に抑えることができ、膜透過物(被分離物質)の物質移動抵抗が減少するために、膜性能(膜透過速度)が向上できるゼオライト分離膜の製造方法を提供する。

【解決手段】 アルミナ等の多孔質管よりなる支持体の表面に多孔質中間層を設け、この多孔質中間層の表面に粒子状ゼオライト結晶を担持させた後、水熱反応によりゼオライト膜を形成するゼオライト分離膜の製造方法であって、支持体表面に設けられた多孔質中間層が、ZrO2、SiO2、TiO2、およびSnO2のうちの少なくとも1つの金属酸化物により構成され、該多孔質中間層表面に粒子状ゼオライト結晶を担持させる際、粒子状ゼオライト結晶を溶媒に分散させた溶液中の粒子状ゼオライト結晶の平均粒子径ρzと、多孔質中間層の平均細孔径ρsとの比(ρz/ρs)が、0.05〜20、好ましくは0.1〜10であり、多孔質中間層の厚みが3〜300μm、好ましくは10〜100μmであることを特徴とする。

(もっと読む)

121 - 130 / 764

[ Back to top ]