株式会社ディスコにより出願された特許

201 - 210 / 2,397

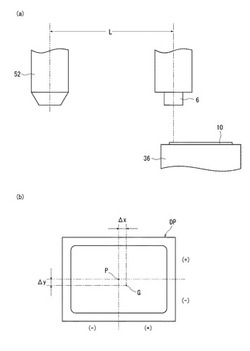

変位量検出方法およびレーザー加工装置

【課題】レーザー加工装置における集光器と撮像手段との変位量を正確に検出することができる変位量検出方法およびレーザー加工装置を提供する。

【解決手段】チャックテーブルに保持された被加工物にレーザー光線を集光して照射する集光器とチャックテーブルに保持された被加工物の加工領域を撮像する撮像手段との変位量を検出する変位量検出方法であって、加工送り手段を作動してチャックテーブルに保持された被加工物における任意の検出部を該集光器の直下に位置付け、レーザー光線照射手段を作動して集光器からレーザー光線を照射することにより、チャックテーブルに保持された被加工物における任意の検出部に刻印するレーザー光線刻印工程と、レーザー光線刻印工程を実施した後に、該加工送り手段を作動してチャックテーブルを所定距離移動して撮像手段の直下に位置付け、チャックテーブルに保持された被加工物に形成された刻印の撮像手段による撮像領域の中心からのX軸方向およびY軸方向の変位量を求める変位量検出工程とを含む。

(もっと読む)

フレームクランプ装置

【課題】接地面積の極小化を測ったフレームクランプ装置を提供することである。

【解決手段】環状フレームを支持するフレーム支持部38と、該環状フレームを該フレーム支持部38と協働して挟持するフレーム押さえ部46と、該フレーム押さえ部46を挟持位置と解放位置に位置付けるロータリーアクチュエータとを具備し、該ロータリーアクチュエータは、上端を切り取られた平面を有する円筒形状のエアシリンダ40と、該エアシリンダ40を貫通するように装着された回転軸42と、該チャンバー内に収容され該回転軸42に固定されたベーンと、一端が該回転軸42に固定され他端が該フレーム押さえ部46に固定されたアーム44とを含んだクレームクランプ装置で構成される。

(もっと読む)

レーザ加工装置

【課題】 高圧で噴射された液柱によって、粘着シートに溝が形成されたり粘着シートが分断されてしまう恐れのないレーザ加工装置を提供することである。

【解決手段】 被加工物を保持する保持手段と、該保持手段で保持された被加工物にレーザビームを照射するレーザビーム照射手段とを備えたレーザ加工装置であって、該レーザビーム照射手段は、レーザビーム発生手段と、加工ヘッドとを含み、該加工ヘッドは、該レーザビーム発生手段から発生されたレーザビームを集光する集光レンズと、被加工物に液体を噴射して、該集光レンズで集光されたレーザビームが導光される液柱を形成する液体噴射手段とを有し、該レーザ加工装置は、被加工物と該加工ヘッドとの間で該液柱を所定のタイミングで遮る液体シャッターを形成するシャッター液を噴出するシャッター液噴出手段を具備したことを特徴とする。

(もっと読む)

切削装置

【課題】ろう付けによらずに切削液を噴射するノズルの固定を行う構成とした切削装置を提供する。

【解決手段】ノズルアセンブリは、パイプノズル挿入孔を備えスピンドルハウジングに装着されたブロックと、パイプノズル挿入孔を貫通した上端の一部が突出した状態でブロックに固定手段で固定され、下端が切削ブレードの刃先周辺部まで延在し且つ側面に複数の噴射スリットを有するパイプノズルと、パイプノズルの突出した上端を切削液供給源に繋がる切削液供給管に接続するための管継手と、を有し、管継手は、リリースブッシュの操作にて内部の係止爪をパイプノズルの係止部に対して係脱させることで、管継手に対するパイプノズルの着脱がなされるワンタッチ継手にて構成される。

(もっと読む)

ウエーハの加工方法

【課題】ウエーハを構成する基板に埋設された全ての電極を研削して露出させることなく、電極の手前の位置で裏面研削を終了することができるウエーハの加工方法を提供する。

【解決手段】基板表面のボンディングパッドと接続する電極が基板に埋設されているウエーハ2を所定の厚みに形成するウエーハの加工方法であって、表面に液状樹脂を被覆したサブストレート3と基板21の表面を液状樹脂液を介して接合する工程と、高さ位置計測手段8によりサブストレートが接合された基板の裏面におけるサブストレートからの高さ位置を計測する工程と、基板に接合されたサブストレート側を研削装置のチャックテーブルに保持する工程と、研削ホイールにより基板の裏面を研削する工程とを含み、裏面研削の前に、サブストレートからの高さ位置計測結果から求めた基板裏面の勾配に対応してチャックテーブルの保持面と研削ホイールの研削面との対面状態の調整を実施する。

(もっと読む)

厚み検出装置および研削機

【課題】被加工物の厚みを正確に検出することができる非接触式の厚み検出装置および厚み検出装置を装備した研削機を提供する。

【解決手段】被加工物に対して透過性を有する所定の波長領域を有する発光体と、集光器とを備えた検出光照射手段と、検出光照射手段によって照射されチャックテーブルに保持された被加工物の上面および下面で反射した反射光を集光する集光レンズと、集光レンズによって集光された反射光の干渉を回折する回折格子と、回折格子によって回折した反射光の所定の波長域における光強度を検出するイメージセンサーと、イメージセンサーからの検出信号に基づいて分光干渉波形を求め、被加工物の上面で反射した反射光の光路長と被加工物の下面で反射した反射光の光路長との光路長差に基づいて被加工物の厚みを求める制御手段とを具備し、検出光照射手段は、P偏光を被加工物の上面に対して所定の入射角をもって照射する。

(もっと読む)

切削ブレードの外径サイズ検出方法

【課題】マルチブレードを備える切削装置において、装置構成を複雑とすることなく、短時間でマルチブレードのZ軸方向の位置決めを可能とするために、マルチブレードを構成する各切削ブレードの外径サイズを容易に検出する技術を提供する。

【解決手段】外径サイズ検出用被加工物の上方から切削手段を下降させて所定高さに位置付けることで外径サイズ検出用被加工物に複数の切削ブレードを切り込ませ、外径サイズ検出用被加工物に複数の切削痕を形成する切削痕形成ステップと、複数の切削痕を撮像して各切削痕の長さを検出する長さ検出ステップと、長さ検出ステップで検出した各切削痕の長さとスピンドルの軸心高さ位置から外径サイズ検出用被加工物の上面高さ位置までの距離とから各切削ブレードの外径サイズをそれぞれ算出する外径サイズ算出ステップと、を備えた切削ブレードの外径サイズ検出方法とする。

(もっと読む)

溝アライメント方法

【課題】割れた接合基板であっても効率よくダイシング加工できるようにする。

【解決手段】被加工物8aは、長手方向の所定の一面83から垂直方向に第1の溝81及び第2の溝82が同数切り込んで形成され、リングフレームFの開口部F1においてテープTを介して支持された状態で保持手段に保持されている。被加工物8aに高精度に形成された第2の溝82のうちの1つから指定されたアライメントポイントを基準とし、検出手段をインデックス送りして他の第2の溝のアライメントポイントを検出していくことにより、切削位置である第1の溝81の数を検出することができる。したがって、第1の溝81を個々に検出する作業が不要となり、割れた被加工物であって第1の溝81の数が不明である場合に第1の溝81の数を容易に求めることができ、効率よくダイシング加工することができる。

(もっと読む)

レーザ加工装置

【課題】ウエーハをレーザ加工前に予め保護膜が塗布されているか否かを検知可能なレーザ加工装置を提供する。

【解決手段】保護膜が表面に塗布された被加工物を粘着テープを介して吸引保持するチャックテーブルと、該チャックテーブルに保持された被加工物にレーザビームを照射してアブレーション加工を施すレーザビーム照射手段と、該被加工物上に保護膜を塗布する際に該粘着テープ上に流出した保護膜の有無を検知し、該被加工物の表面に保護膜が塗布されているか否かを検知する保護膜検知手段とを具備し、該保護膜検知手段は、該被加工物と該粘着テープを挟んで対向するように配設された発光部及び受光部と、該受光部が受光した光量と基準光量とを比較する制御部とを含み、該受光部が該発光部からの光を該粘着テープ越しに受光した光量を該制御部で基準光量とを比較し、該被加工物の表面に保護膜が塗布されているか否かを検知する。

(もっと読む)

プラズマエッチング確認装置

【課題】ウェーハに対して所望のプラズマエッチングが行われたか否かを確認できるようにする。

【解決手段】ウェーハ10を保持する測定テーブル2と、ウェーハ10の外周部の形状確認をするための形状測定手段3とを有し、形状測定手段3が測定テーブル2の上方に位置し、形状測定手段3と測定テーブル2とを相対的に移動させることにより形状測定手段3がウェーハの形状を測定するプラズマエッチング確認装置1を用い、プラズマエッチング処理後のウェーハ10の形状に基づき、プラズマエッチングの良否を判定する。

(もっと読む)

201 - 210 / 2,397

[ Back to top ]