東ソー・クォーツ株式会社により出願された特許

31 - 40 / 46

耐久性に優れた半導体製造装置用治具

【課題】フッ酸、硝酸等の腐食性洗浄液、ハロゲン系、塩素系等の腐食性ガスに対する耐食性に優れ、パーティクルの発生がない耐久性に優れた半導体製造装置用治具を提供する。

【解決の手段】半導体製造装置治具の石英ガラス基材を任意の表面粗さ、表面性状となるように表面加工を施した後、更にその面を硬質皮膜であるダイヤモンド・ライク・カーボン膜(DLC)で被覆する。DLC膜の厚さが0.5μm以上、フッ酸耐久性が0.005μm/hr以下、600℃における熱酸化速度が0.1μm/hr以下、密着力が95/100個以上、表面粗さが石英ガラス基材の表面粗さに倣った表面粗さとしてそのまま半導体製造装置用治具の表面性状として形成され、ハロゲン化物ガス及び/又はそのプラズマに対する耐食性が高く、パーティクルの発塵を抑制し、耐久性に優れている。

(もっと読む)

石英ガラス部材の製造方法及び石英ガラス部材

【課題】表面の損傷がなく、高精度な石英ガラス部材を効率よく製造するとともに製造後の部材の取り扱いを容易にし、加工コストを低減させる。

【解決手段】表面を鏡面加工した石英ガラス基板1をレーザー加工台に貼り付け、基板1の表層又は内部に焦点を結ばせてレーザービームを照射し、焦点を製品の輪郭に沿って移動させて切断加工する。輪郭全周を切断せずに基板1の一部を未切断として製品を基板1につけた状態とする。石英ガラス基板に製品が繋がった状態のまま移送、研磨、洗浄、検査、保管をおこない、必要時に製品を取り出す。

(もっと読む)

ガラス製マイクロプレート用部材、ガラス製マイクロプレートの製造方法及びマイクロプレート

【課題】複数の穴を有するマイクロプレート用部材及びマイクロプレートを低価格で製造し、マイクロプレート用部材の光学的特性を目的に応じて調整できるようにする。

【解決手段】アルカリ金属等の不純物がいずれも50ppm以下の球状シリカガラス粉末にアクリル樹脂系バインダーを加え、シリカガラス粉末を77重量%として混練した。得られた混練物をシート化し、粉砕してフレーク状としたものを射出成形機で複数の穴2を有する成形体を形成し、真空雰囲気で1300℃まで200℃/hで昇温して焼結してマイクロプレート用部材1を得た。マイクロプレート用部材1の底面を研磨して鏡面とし、石英ガラス製のガラス板を底板3として密着させ、1300℃で熱融着してマイクロプレート4を得た。

(もっと読む)

二酸化珪素質材料の表面改質方法及び表面改質された二酸化珪素質材料並びにその複合材料

【課題】二酸化珪素基材の表面に深さ方向に不連続な窒化珪素層を形成する。

【解決手段】窒素ガスを固体電解質型酸素ポンプによって酸素分圧を1×10-28atmとして反応炉2に充填して炉内を極低酸素分圧雰囲気とした。高純度二酸化珪素質材料を反応炉2内にセットし、温度1000℃に加熱して二酸化珪素質基材表面から酸素を解離させると共に窒素と結合させ、二酸化珪素質材料の表面に深さ方向に不連続な窒化珪素層を形成した。XPS(X線電子分光分析装置)を使用して表面及び深さ方向の分析をSi−Nの結合に着目して実施したところ、表面において検出された窒素は、深さ10nmで消失し、深さ470nmから540nmの厚さ70nmの層に窒素の存在が認められた。

(もっと読む)

ガラス板の研磨方法及び研磨装置。

【課題】効率よく、研磨の仕上がり品質も常に一定なガラス板の研磨方法と装置を提供する。

【解決手段】水平回転する研磨盤を複数台並設し、その上方部で水平方向に円弧状で無端ループ状に延設する軌道支持体9の走行レール7に装着した台車10を走行させることによって、ガラス板を吸着した上部定盤18を搬送し、研磨盤の上方部に停止させ、台車が停止した状態で上部定盤を研磨盤上に降下させて回転中の研磨盤に圧接するとともに、上部定盤を水平往復動させて、研磨盤の回転と上部定盤の水平往復動、加えて降下押圧とによりガラス板の研磨盤との当接面を研磨し、一定時間研磨した後、上部定盤を上昇させ、次いで、台車を走行させることによって上部定盤を搬送し、次の研磨盤の上方部に停止させ、前記と同じ操作を繰り返すことによって並設した研磨盤上に順次上部定盤を移動させて研磨するガラス板の研磨方法と研磨装置。

(もっと読む)

表面に粗面化層を形成した石英ガラス部材

【課題】表面加工をすることなく石英ガラス表面を粗面化する。

【解決手段】合成シリカ粉2を粉砕して40μm以下の粒度とし、寒天、水を加えてスラリーを形成し、このスラリーを石英ガラス板1の表面に塗布してコーティング層3を形成した。30℃で乾燥させて水分を蒸発させ、乾燥後、脱脂及び焼結をおこなって合成シリカ粉2の突起が残った状態で石英ガラス板1に融着させて粗面化層4を形成した。酸水素火炎によって表面を焼き仕上げし、純度の高い粗面化層で被覆された石英ガラスを得た。

(もっと読む)

不透明焼結体

【課題】低密度で高い機械的強度を有し、かつ表面平滑性に優れた石英ガラスの断熱・構造材を提供する。

【解決手段】高純度四塩化珪素を酸素・水素混合炎中で加熱して加水分解させて径が0.1〜0.5μmのシリカ微粒子からなる嵩比重が0.3×103Kg/m3の多孔質体を得た。この多孔質体を石英ガラス製炉芯管を装着した横型管状炉内にセットし、一酸化炭素ガス及び窒素ガスの混合ガスを流通させ、1100℃まで昇温させた後、60℃/時間の昇温速度で1280℃まで昇温させ、その温度で12時間保持し、その後冷却した。得られた焼結体の白色度は98%以上で均一であり、嵩密度は1.09×103Kg/m3、4点曲げ強度が平均で50MPaであった。

(もっと読む)

マイクロチップ及びその製造方法

【課題】電熱線等の発熱体を流路に設けることなく、マイクロチップ自体が局所的に発熱する。

【解決手段】透明石英ガラス板を研磨した基板1にウエットエッチングで溝2を形成し、その両端部には流路の出入口となる穴3を機械加工によって形成した。

透明石英ガラス板を溝2の幅及び長さにあわせてくり抜き、SiCを含有する黒色石英ガラスの細板20を嵌め込み、電気炉で融着してカバー4を形成した。基板1にカバー4を熱溶着接合して外形寸法流路を有するマイクロチップ10を作製した。室温の水を毎秒10mmの流速で流しながら、75Wのハロゲンランプをマイクロチップに照射したところ、出口の水温は定常状態で80℃となった。

(もっと読む)

ガラス製マイクロチップベースプレート、ガラス製マイクロチップベースプレートの製造方法及びマイクロチップ

【課題】研磨加工の手間の負担が小さく、平滑で長寿命の非晶質マイクロチップベースプレート及びマイクロチップ、並びにそれらの製造方法を提供する。

【解決手段】球状の石英ガラス粉末にアクリル樹脂系バインダーを加え、石英ガラス粉末を77重量%として混合し、加熱ニーダーを用いて140℃で1時間混練した。混練物をシート化し、粉砕してフレーク状とし、射出成形機で表面に流路となる溝2を形成した成形体10を形成した。この成形体10を大気中で500℃まで10℃/hで昇温し、500℃に2時間保持して脱脂し、脱脂体を、真空雰囲気で1300℃まで200℃/hで昇温し、1300℃に2時間保持して透光性のマイクロチップベースプレート1を得、石英ガラス製のカバー3を密着させ、1300℃で熱融着してマイクロチップ4を得た。

(もっと読む)

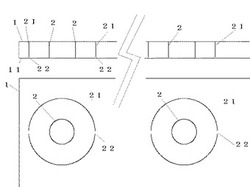

開口体及びその製造方法

【課題】反応容器に反応ガスを導入・排出する開口体に設けた貫通孔による反応容器外部への影響を低減し、反応容器内の雰囲気を均一化する。

【解決の手段】密閉反応容器の反応ガスの出入り口に設けた開口体2の貫通孔21が円形に配列されており、中心軸に対して傾斜させてあり、開口体2を通じて反応容器内に生じた反応の影響が外部に伝達されるのが阻止される。貫通孔21が複数同心円上に対称にかつ垂直軸に対して傾斜して形成してあるので、開口体を通過したガスは渦流となり、反応容器内の雰囲気を均一化する。

(もっと読む)

31 - 40 / 46

[ Back to top ]