奇▲こう▼科技股▲ふん▼有限公司により出願された特許

11 - 20 / 82

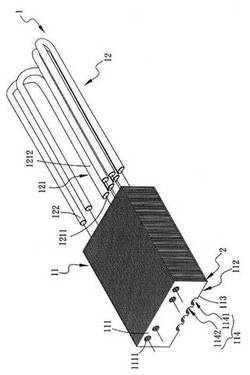

散熱装置及びその散熱装置の製造方法

【課題】熱抵抗を低下させることができるとともに、生産コストを節減できる、組み立てが簡単な散熱装置及びそ散熱装置の製造方法を提供する。

【解決手段】散熱装置1は、散熱器11と、少なくとも1個のヒートパイプ12とを備える。散熱器11の吸熱部112を形成する端面113に、開口1141及び封鎖側1142を有する少なくとも1個の凹槽114を陥没状に設置する。そして、ヒートパイプ14の吸熱端121を、対応する凹槽114内に嵌めて設置し、ヒートパイプ14の散熱端122を、散熱器11の散熱部111に設けられた貫通孔に通して設置する。この場合、ヒートパイプ14の導熱面1212は、凹槽114の封鎖側1142に対応して密着され、ヒートパイプ14の吸熱面1211は、散熱器11の端面113に対してフラットになるように設置される。

(もっと読む)

板型ヒートパイプの製造方法

【課題】製造工程が簡単且つ迅速で、歩留まりが高いことにより、コストを低下させる板型ヒートパイプの製造方法を提供する。

【解決手段】充填空間および溝内に焼結粉末を充填し、焼結粉末が充填された管体を焼結した後、中心棒を取り除くと、チャンバーの内表面に毛細管構造層および毛細管構造突起が形成され、毛細管構造突起は毛細管構造層の表面から突出し、自由端を形成するステップS1と、管体を圧縮して板型管体を成型し、毛細管構造突起が管体支持するステップS2と、導管が提供されるステップS3と、板型管体の2つの開口がそれぞれ密封口を密封してチャンバーを形成するステップS4と、導管を板型管体に結合させるステップS5と、導管からチャンバー内の空気を抜き取り、作動液を導管からチャンバー内に注入し、導管の端部を密封するステップS6とを含む。

(もっと読む)

平板式ヒートパイプ構造及びその製造方法

【課題】機械的強度を有するとともに、ヒートパイプ内において、作業流体の回流ルートを確保することができるともに、ヒートパイプ内の空間を広く確保することができる構成を具備する平板式ヒートパイプ構造を提供する。

【解決手段】平板式で連続して周囲を取り囲む、上板部及び上板部に対向する下板部からなる壁ユニット211を備える管体21と、管体21の内部において、作業流体を備えるチャンバー212と、チャンバー212内に配置された、上端が上板部に結合され下端が下板部に結合されることにより、上板部と下板部との間に直立して設けられた複数の柱状体221を備える焼結サポート層22と、チャンバー212内において、壁ユニット211の内面に配置された毛細構造層23と、を具備していることを特徴とする。

(もっと読む)

潤滑油を含む粉末冶金ベアリングを一体にバッグモールディングしたファン枠体構造及びその製造方法

【課題】製造コストを引き下げ、ベアリングとファン枠体との同心度を改善することができる潤滑油を含む粉末冶金ベアリングを一体にバッグモールディングしたファン枠体構造及びその製造方法を提供する。

【解決手段】ファン枠体2の構造及びその製造方法において、ファン枠体2の構造は、潤滑油を含む粉末冶金ベアリング1、ファン枠体2からなり、潤滑油を含む粉末冶金ベアリング1は第一端面11、第二端面12、貫通孔13を備え、該貫通孔13は第一、二端面11、12に通じ、前記ファン枠体2は底台21を備え、底台21は上方へと軸筒22を延伸し、前記軸筒22は中空貫通孔23内に第一ブロッキング部24及び第二ブロッキング部25を備え、前記潤滑油を含む粉末冶金ベアリング1は中空貫通孔23内に設置され、射出成型により潤滑油を含む粉末冶金ベアリング1とファン枠体2とを一体にバッグモールディングされる。

(もっと読む)

熱交換器構造

【課題】熱伝達能力と熱性能係数を高めることができる螺旋導引槽設計を備える熱交換器構造を提供すること。

【解決手段】熱交換器構造1は、中心21及びこの中心21から該中心21の外側へ向かい径方向へと巡りながら延伸する螺旋導引槽22と、前記螺旋導引槽22にそれぞれ通じる第一通口221及び第二通口222を有する本体2を備えたもので、前記螺旋導引槽22の径方向に巡る半径は、前記本体2の中心21から、外側へと徐々に増加し、前記螺旋導引槽22と前記本体2とが結合する設計により、前記螺旋導引槽22内で流動する流体を混合する効果を生じるため、最良の伝熱効果が得られる。

(もっと読む)

放熱板製造方法

【課題】ジグのコストを節減可能で、加工の利便性を向上させられ、金属粉末の均一敷設を達成し、放熱片の移動による金属粉末の移動を効果的に防止することができる放熱板製造方法を提供することである。

【解決手段】放熱板製造方法は、放熱片2を粉充填設備1の下ジグ11に設置し、粉充填設備1の上ジグ12と下ジグ11とを相互に緊密に結合させ、上ジグ12が延伸する間隔部品121を放熱片2に緊密に接合させ、金属粉末3を上ジグ12の入粉口122から、正圧方式により放熱片2上に充填し、放熱片2に震動を与え、金属粉末3を放熱片2上に均一に塗布し、上ジグ12を取り出し、放熱片2上に充填した金属粉末3に対して有機液体4を噴射し、金属粉末3は放熱片2上において定型化し、最後に放熱片2を下ジグ11から取り外し焼結を行うものである。

(もっと読む)

ファンカバー

【課題】封入加工により成型され、ファンカバー全体の強度を向上させ、空間を節約できるファンカバーを提供する。

【解決手段】底座2および側板3を含む。底座2は、基部21および接合部24を有する。基部21は、これと異なる材料からなる軸筒23を有し、軸筒23は、基部21上に、軸方向に凸伸するように設けられている。接合部24は、底座2の周縁に沿って配置されている。側板3は、接合部24上に配置され、底座2と結合して、底座2との間に空間5を画定する。封入加工により成型されるため、ファンカバー全体が薄型となり、電子機器に用いられると使用空間を節約できる。同時に、ファン内の空間不足という問題を解決し、さらにカバー強度を増加させることができる。

(もっと読む)

放熱板およびその放熱板の製造方法

【課題】熱抵抗の増大を防止して放熱効率を高くすることができるとともに、組立精度を向上でき、かつ設置空間を節約できる放熱板およびその放熱板の製造方法を提供する。

【解決手段】放熱板1は、少なくとも1つの平面に少なくとも1つの凹溝113が設けられた本体11と、第1の側面121およびこの第1の側面121と表裏関係にある第2の側面122を含み、第1の側面121が凹溝113に接合され、第2の側面122が本体11の表面と同一平面となる少なくとも1つの熱伝導部材12と、閉塞側1111および開放側1112を含み、本体11または熱伝導部材12に設けられる少なくとも1つの溝部111と、嵌入面131および接触面132を含み、溝部111中に嵌設されるもので、嵌入面131が閉塞側111に接合され、接触面132が開放側1112と同一平面となる少なくとも1つのヒートパイプ13と、を有している。

(もっと読む)

散熱板及びその散熱板の製造方法

【課題】熱抵抗の増大を防止して散熱効率を高くすることができ、組立精度を向上できる散熱板およびその散熱板の製造方法を提供する。

【解決手段】散熱板1は、少なくとも1つの平面111を備える本体11と、接触面121と嵌入面122を備える少なくとも1つの伝熱管であるヒートパイプ12とを有するものであって、封鎖側1111aと開放側1111bを含む、少なくとも1つの溝部1111を前記本体11の平面111に設け、前記ヒートパイプ12の嵌入面122を前記封鎖側1111aに対応して結合するとともに、前記ヒートパイプ12の接触面121を前記開放側1111bに対応して前記平面111と面一になるように結合して、前記ヒートパイプ12を前記溝部1111中に嵌装したことを特徴とする。

(もっと読む)

電子デバイスの放熱構造及びその製造方法

【課題】ハンダ付け用スズを使用しない接合構造により、ベース、蓋体及びヒートパイプとの間を接合固定し、高い放熱効果を達成する。

【解決手段】放熱構造2は、ヒートパイプ22に接する平面に下嵌合溝211を形成したベース21、その溝に下半を嵌合する複数のヒートパイプ22、ヒートパイプ上半部を嵌合する上嵌合溝231を形成した蓋体23からなり、これらのヒートパイプ及び嵌合溝間に熱伝導性物質を介在して固定すると共に、蓋体23上にはさらに複数の放熱フィン24を備え、ベース下半面に接する電子デバイスからの熱を効果的に伝導する。

(もっと読む)

11 - 20 / 82

[ Back to top ]