サンドビック インテレクチュアル プロパティー アクティエボラーグにより出願された特許

21 - 30 / 34

バックラッシュのない超微細調整を有する機械加工工具

本発明は、工具本体(4、9)と、工具本体(4、9)の開口の中に少なくとも部分的に受け入れられると共に第一位置と第二位置との間で調整方向に工具本体に対して移動可能なスライダ要素(3、7)と、2つのネジ部を有する(図5参照)駆動シャフト(8、10)と、を備える機械加工工具(1)であって、スライダ要素(3、7)及び工具本体(4、9)は各々ネジ部を有し(図5参照)、駆動シャフト(8、10)をその軸線回りに回転させると、スライダ要素(3、7)を第一位置と第二位置との間で本体(4、9)に対して移動できるように、駆動シャフト(8、10)の第一ネジ部はスライダ要素(3、7)のネジ部と協働し、駆動シャフト(8、10)の第二ネジ部は本体(4、9)のネジ部と協働する、機械加工工具に関する。スライダ要素(3、7)を両方の調整方向に工具本体(4、9)に対してほぼバックラッシュ無しの超微細な調整を可能にするために、スライダ要素(3、7)と係合するばね要素(13)が設けられ、ばね要素は、スライダ要素(3、7)が2つの位置の一方の方向に前もって張力を与えるように配置される。  (もっと読む)

(もっと読む)

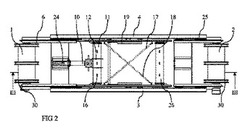

コンベア

コンベアは、互いに反対側に位置する2つのロール(1、2)と、互いに対向する2つのビーム(3、4)を有するフレームと、金属製のエンドレスベルト(5)と、2つのビーム(3、4)の間で延在し、該2つのビーム(3、4)の各々に連結される支持要素(11)とを備える。ビーム(3、4)は、ロール(1、2)を保持し、ロール(1、2)の間で、該ビーム(3、4)の長手方向に延在する。ベルト(5)は、2つのロール(1、2)の周囲において延在し、該2つのロール(1、2)によって保持される。ロール(1、2)の少なくとも1つは、ベルト(5)を張る、または緩めることを可能とするために、ビーム(3、4)の長手方向に移動可能である。また、コンベアは、ロール(1)の移動のために、該ロール(1)に連結され、且つ、該ロール(1)に対して作用するジャック(10)を備える。ここで、ジャック(10)は、少なくとも2つの動作位置の間で、ビーム(3、4)の長手方向に移動可能である。 (もっと読む)

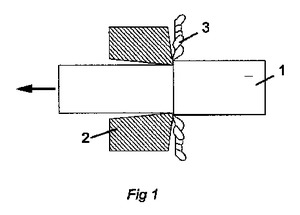

ステンレス鋼製品を製造する方法

本発明は、線材から2相ステンレス鋼ワイヤ製品を製造する方法に関し、この方法は、線材の表面を粗くする工程、線材の表面にキャリア皮膜を塗布する工程、超硬合金を含むシェービングダイスを使用して線材を皮むきする工程、線材の表面を粗くする工程、線材の表面にキャリア皮膜を塗布する工程、及び最終線径まで伸線する工程を含む。皮むきする工程において使用するシェービングダイスは、10〜30°のすくい面ランド角ηと、10〜25°のすくい角γと、3〜10°の逃げ角αと、0.1〜0.5mmのすくい面ランド幅ωと、0.02〜0.08mmの切れ刃半径とを有する。この方法によって製造された2相ステンレス鋼ワイヤ製品は、優れた疲労耐性を示す。  (もっと読む)

(もっと読む)

物体上にコーティングを堆積させるPVD法及びそれから製造された被覆物体

本発明は、コーティング及び基材を含み、該基材上にPVD堆積法を用いてコーティングが堆積された被覆物体の製造方法に関する。コーティングは、周期律表の第IVb族、第Vb族、第VIb族、ならびに、Al、Y及びSiから選ばれる1種以上の元素の窒化物、炭化物、酸化物、ホウ素化物又はそれらの混合物を含む。堆積方法は、活性ターゲットを維持しながら、基材バイアス電圧を変化させる少なくとも1つのシーケンスを含み、ここで、基材バイアス電圧を変化させるシーケンスはサブシーケンスSi;−第一の基材バイアス電圧Biにて10秒間〜60分間の堆積時間Tiの間堆積させ、その後、10秒間〜40分間の傾斜時間Riの間堆積させながら、基材バイアス電圧を徐々に第二の基材バイアス電圧Bi+1(│Bi−Bi+1│≧10V)に変化させることを含み、ここで、サブシーケンスSiをi=nとなるまで繰り返し、ここで、i=0,1,2,...nであり、n≧2であり、各新規のサブシーケンスは前のサブシーケンスが終わるときに使用されていたのと同一の基材バイアス電圧で堆積を開始する。  (もっと読む)

(もっと読む)

放射バーナー

本発明は、燃料ガスと酸素担体ガスとから作られる混合気体を燃焼させるバーナー、特に放射バーナーであって、混合室側から燃焼側へ混合気体を通過させる貫通路(2)を持つバーナープレート(1)を有し、燃焼側において、貫通路(2)に対して拡大された断面を持つ燃焼路(3)が貫通路(2)に接続し、前記燃焼路(3)内に位置する流れ障害物(4)が燃焼炎に触れるように配置され、流れ障害物がバーナープレートの材料よりも高い熱伝導率を有する材料から作られる、バーナーに関する。  (もっと読む)

(もっと読む)

切り屑除去加工用の工具及び刃先交換可能な切削インサート並びに切削インサート用の基体

本発明は切削工具に関する。切削工具は、鋼の無垢の基体(1)と刃先交換可能なインサート(2)とを備え、インサートは、基体のインサート座(3)に固定され、底面(30)と底面から延びる二つの横支持面(37)とを備える。切削インサート(2)は、上面(5)と、下面(6)と、締結要素(4)によってインサート座(3)の横支持面(37)に当接する一対の横接触面(13)と、上面(5)を有する切り屑面に沿って延びる少なくとも二つの切れ刃(11)と、を備える。切削インサート(2)は、少なくとも二つのヘッド(8)を備え、複数のヘッドは中間部分(15)を介して間隔を開けて離れ、個々のヘッドは、少なくとも一つの切れ刃を有する前部と、二つの横接触面(13)が形成されている後部とを有する。超硬合金と少なくとも同じ硬さを有する材料から切削インサートを一体的に作ると共に、その材料に横接触面を一体化し、他方、インサート座の横支持面(37)を基体(1)の鋼材料と一体的に作ることによって、基体(1)の固定部分に対して切削インサートの作用切れ刃(11)の正確な位置を得る。更に、本発明は、刃先交換可能な切削インサートと、工具の基体に関する。  (もっと読む)

(もっと読む)

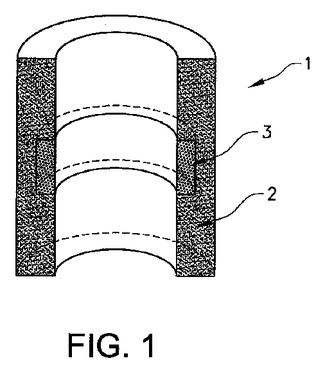

発熱体

工業炉に用いるための発熱体であって、その発熱体に対してより高い電圧の使用を可能とする発熱体を開示する。この発熱体は、48〜75体積%の酸化物相を含む二珪化モリブデン系材料から成る発熱ゾーン、および最大25体積%までの酸化物相を含む二珪化モリブデン系材料から成る2つの端子部を含む。 (もっと読む)

サーメットまたは超硬合金の粉末混合物をミル粉砕する方法

本願発明は、サーメットまたは超硬合金の粉末をミル粉砕するための方法に関する。この方法は、硬質構成要素を形成する粉末、バインダー相を形成する粉末、および研削チャンバーを通る研削液を含むスラリーを循環させることを含む。この研削チャンバーは研削成分および攪拌機を含み、ここでこの攪拌機は本質的に水平な軸の廻りを回転する。本願発明によるこの方法は、サーメットまたは超硬合金の粉末混合物を極めて短いミル粉砕時間で提供する。 (もっと読む)

超硬合金工具

本発明は、ISO4505に従うA00〜B00の多孔度を有するCoおよび/またはNiベースの良好に分布したバインダー相中に、硬質成分の均質で稠密なマイクロ構造を有する超硬合金に関する。この超硬合金は、サイズが0.5〜1μmである2.5細孔/1000μm2未満のナノ多孔度を有する。この超硬合金の作製は、比表面積が3から8m2/gであり、スポンジ形状を取り、スポンジ形状粒子の粒子サイズが1から5μmの間であるバインダー相粉末を用いることで行われる。 (もっと読む)

粉体製品の製造方法

第1の材料の一部分と第2の材料の少なくとも一部分とを有する粉体製品の製造方法において、製造方法が、以下の工程、すなわち、第2の材料粉末と、一つの選択された部分又は複数の選択された部分内のガス化可能材料とを備えた少なくとも第1の本体であって、第2の材料粉末がガス化材料で保持されている少なくとも第1の本体を製品の形状を規定するカプセル内に配置する工程と、第1の材料粉末をカプセル内に満たす工程と、ガス化材料を除去する工程と、カプセルをシールする工程と、第1の材料粉末及び第2の材料粉末を緻密化して成形体にする高温まで高圧下でカプセルを加熱する工程と、を備える。  (もっと読む)

(もっと読む)

21 - 30 / 34

[ Back to top ]