Fターム[2C250EB28]の内容

印刷機の着肉、制御、洗浄 (6,471) | 測定 (1,766) | 見当マークを利用するもの (395) | 見当マークの位置検出 (333) | 光電的検出手段の適用 (92)

Fターム[2C250EB28]の下位に属するFターム

イメージセンサを用いるもの (43)

ゲート信号を利用するもの (6)

Fターム[2C250EB28]に分類される特許

1 - 20 / 43

転写装置、アライメント方法および転写方法

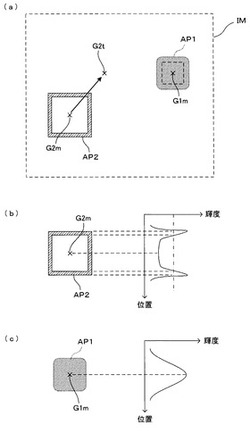

【課題】担持体および基板のそれぞれに形成されたアライメントマークの両方に同時に撮像手段のピントを合わせることができない場合であっても、担持体と基板との位置合わせを高精度に行う。

【解決手段】透明なブランケットを介してCCDカメラで撮像された画像IMから、基板側のアライメントパターンAP1およびブランケット側のアライメントパターンAP2それぞれの重心位置G1mおよびG2mを画像処理により求める。ブランケット側のアライメントパターンAP2については、ピントが合った状態で撮像された画像からエッジ抽出を伴う処理により重心G2mの位置を特定する。ピントが合わず輪郭がぼやけた状態で撮像された基板側のアライメントパターンAP1については、高い空間周波数成分を除去して低周波成分を抽出し、その結果から重心G1mの位置を特定する。

(もっと読む)

グラビア印刷機およびその制御方法

【課題】見当ずれの大きさを許容範囲内に抑制しながら早期に定常状態に収束させることができるグラビア印刷機およびその制御方法を提供する。

【解決手段】見当コントローラ30aにおいて、既に算出された複数の見当ずれの大きさに基づいて、見当マーク検出センサ15b、15cにより見当マークが検出されない時点での見当ずれの大きさが予測され、この予測された見当ずれの大きさに基づいて、各後段印刷ユニット10b、10cの版胴11b、11cが一回転する間にモーションコントローラ30cに送られる2回以上の信号における異なる大きさのモータの操作量が算出される。

(もっと読む)

段ボールシートの品質検査装置及び品質検査方法

【課題】 反り等の歪みが生じやすい段ボールシートの印刷においても見当ずれ検査を正確に実施可能な検査技術を提供する。

【解決手段】 段ボールシートの品質検査装置は、段ボールシートに印刷されるべき見当マーク上の所定の位置について、該所定の位置に対する相対位置を基準値として記憶する記憶手段と、見当マークが印刷された印刷面を撮像する撮像手段と、照明手段と、撮像されて得られる画像データに基づき、印刷された見当マークの所定の位置について、該所定の位置に対する相対位置を見当マーク相対位置として検出する検出手段と、検出された見当マーク相対位置と記憶手段に記憶されている基準値とを対比することにより、段ボールシートの搬送方向に沿った見当ずれ量及び該搬送方向と直交する幅方向に沿った見当ずれ量を算出する演算手段とを備える。

(もっと読む)

画像記録装置及びその制御方法

【課題】記録媒体の無駄を発生させずに媒体加工部の加工のタイミングのずれを補正して高精度な媒体加工を可能とし、高品位な加工媒体を生成することのできる画像記録装置及びその制御方法を提供する。

【解決手段】複数の媒体加工部は、記録媒体2の搬送経路上に設けられ、記録媒体2に複数種類の加工を施す。エリアセンサ27は、記録媒体2を撮像する。エリアセンサ27は、複数種類の加工がなされた記録媒体2を撮像するために、複数の媒体加工部よりも記録媒体2の搬送方向下流に設ける。複数の媒体加工部は、記録媒体2の搬送停止時に搬送方向最上流の加工部から最下流の加工部までの間の搬送経路上に位置する記録媒体2である余剰媒体に対し、搬送部5による記録媒体2の搬送開始直後より各々の加工を開始する。エリアセンサ27は、搬送部5による搬送が開始されると、余剰媒体を撮像する。補正演算部36は、余剰媒体の加工撮像結果を基に、各々の加工部の駆動を補正する。

(もっと読む)

グラビア印刷機およびその制御方法

【課題】版胴の幅方向における印刷の見当ずれを迅速に定常状態に収束させることができるグラビア印刷機およびその制御方法を提供する。

【解決手段】ウェブW上における一の後段印刷ユニット10b、10c、10dの版胴11b、11c、11dにより付けられた見当マーク、および一の後段印刷ユニット10b、10c、10dの直近の上流側にある前段印刷ユニット10aまたは他の後段印刷ユニット10b、10cの版胴11a、11b、11cにより付けられた見当マークの間の見当ずれの大きさEkを算出する。算出された見当ずれの大きさEkに基づいて、版胴11b、11c、11dの1回転毎のサイドレ駆動用モータ17b、17c、17dの駆動速度Vsを算出する。算出された駆動速度Vsでサイドレ駆動用モータ17b、17c、17dが駆動されるよう当該サイドレ駆動用モータ17b、17c、17dの制御を行う。

(もっと読む)

印刷装置及び印刷方法

【課題】材料上の印刷位置の調整(見当合わせ)を容易に行い、調整時間を短縮する。

【解決手段】印刷ユニット用制御装置31−1,31−2,31−3の版胴制御部33−1,33−2,33−3は、共通の基準速度指令及び基準位置指令に基づいて、M1,M3,M5速度指令を生成し、版胴13−1,13−2,13−3を一定速度で回転制御する。フィード制御部34−1,34−2,34−3は、所定位置で印刷(1)(2)(3)を行うために、マーク検出信号の入力タイミングに基づいて、すなわち、マークセンサ16−1,16−2,16−3の設置位置に基づいて、M2,M4,M6速度指令を生成し、材料6を走行制御する。これにより、版胴13−1,13−2,13−2を一定速度で回転させながら、材料6上の所定位置に印刷位置を合わせて、多色印刷を行うことができる。

(もっと読む)

印刷機の見当合わせ装置及び印刷機の見当合わせ方法

【課題】表裏間の見当合わせを正確に行うことができる印刷機の見当合わせ装置及び印刷機の見当合わせ方法を提供する。

【解決手段】第1の印刷部及び第2の印刷部で絵柄が印刷された印刷用紙の表面又は裏面の一方に対向して透過撮像用カメラ31と、他方に対向して赤外線を照射する赤外線用照明32とを備え、透過撮像用カメラ31は、赤外線用照明32からの赤外線が印刷用紙を透過した状態で第1の見当マーク及び第2の見当マークを同時に撮像することとした。

(もっと読む)

位置ズレ量制御装置及び位置ズレ量制御方法

【課題】印刷物に生じた天地方向と左右方向とひねり方向の絵柄位置ズレを一括して制御し、かつ、常に経時変化する絵柄位置ズレに対応可能な位置ズレ量制御装置及び位置ズレ量制御方法を提供する。

【解決手段】多色印刷機による印刷物の絵柄位置ズレ量を補正する位置ズレ量制御装置であって、印刷物の搬送方向に対して垂直な方向である左右方向の両側端部の夫々に印刷された、各色の計測用マークからなる絵柄位置ズレ計測用マーク群LMを撮像した撮像画像データDiを取得する。計測用マークの位置に基づいて、印刷物の前記搬送方向に平行な方向である天地方向の位置ズレと、前記左右方向の位置ズレと、前記天地方向及び前記左右方向に対して斜めの方向であるひねり方向の位置ズレと、を計測して絵柄位置ズレ量を算出し、位置ズレ補正量を算出して前記多色印刷機の印刷ユニットに補正信号Dsを送信する。

(もっと読む)

多色印刷機における初期見当合わせ方法および装置

【課題】多色印刷機における見当合わせ作業が自動化でき、見当合わせ作業に伴う資源の無駄をなくし効率化を図ること。

【解決手段】印刷マーク検出ヘッド71と撮像装置72との位置関係を版胴55表面に形成された見当マーク80と十字トンボ81の設計上の形成位置を含む印刷絵柄の設計基準に合致するように決定し構成する。そして、版胴上に彫刻される印刷絵柄の設計条件を入力し、多色印刷の全印刷ユニット上にある印刷マーク検出ヘッド71の位置調整を前記設計条件をもとに自動的に行う。さらに、このとき撮像装置72により撮影された十字トンボ81の画像のXY軸と絵柄設計上の十字トンボの中心線との誤差が版胴の取り付け位置の誤差になるため、この誤差を零にするように版胴の取り付け位置を調整する。

(もっと読む)

検出信号を形成するための方法および検出装置

本発明は、処理材料(101)上に存在するレジスタマーク(102)を検出するための検出装置(200)を用いて検出信号を形成する方法に関する。本方法は、光源(201)を用いて前記処理材料(101)を照明するステップと、反射または透過した光(202)を光学センサ装置(203,204)によって検出し、検出された前記光(202)を少なくとも2つのスペクトル領域に分解し、各スペクトル領域の輝度を求め、少なくとも2つの第1のカラー信号(R,G,B)を形成するステップと、前記少なくとも2つの第1のカラー信号(R,G,B)に基づき、検出信号(S)を形成し、前記少なくとも2つの第1のカラー信号(R,G,B)の各々を前記検出信号(S)に含ませるステップとを有する。さらに本発明は相応の検出装置(200)に関する。本発明により、例えば印刷されているレジスタマークの検出品質を改善することができる。  (もっと読む)

(もっと読む)

スクリーン印刷に有用な正確な搬送システム

(複数の)本発明は、1つまたは複数の処理される基板上に再現性のある、正確なスクリーン印刷されるパターンを供給することができる、スクリーン印刷チャンバ(102)内で基板(150)を処理するための装置および方法を提供する。一実施形態では、このスクリーン印刷チャンバは、基板が所望の材料でパターン化される、結晶シリコン太陽電池製造ラインの一部分内で、スクリーン印刷工程を実施するようになされている。一実施形態では、このスクリーン印刷チャンバは、Baccini S.p.Aから入手可能なRotary line toolまたはSoftline(商標)tool内に位置決めされる処理チャンバである。  (もっと読む)

(もっと読む)

印刷装置及びその制御方法

【課題】印刷装置の省スペース化を図りながら、マシンタクトを短縮できる印刷装置及びその制御方法を提供する。

【解決手段】印刷装置100は、プリント基板20の搬入時に、印刷マスク取付けベース30の側面に配置された基板用読取部31を用いてプリント基板20のアライメントマーク21,22を計測すると共に、プリント基板搬送テーブル40の側面に設けられたマスク用読取部41を用いて印刷マスク10のアライメントマーク11,12を計測し、これらのアライメントマークの位置に基づいて、プリント基板搬送テーブル40をXY方向及びθ回転方向に微調整して、プリント基板20及び印刷マスク10の位置合わせを行い、さらに、クリーム半田が印刷されたプリント基板20の搬出時に、基板用読取部31により、プリント基板20の品質を検査する。

(もっと読む)

多色刷り印刷機および多色刷り印刷方法

【課題】ウェブ状基材に付けられる各見当マークの色が異なるにもかかわらず、ウェブ状基材の幅方向における見当ずれの発生の有無を精度良く判断することができる多色刷り印刷機および多色刷り印刷方法を提供する。

【解決手段】ウェブ状基材30に付けられる複数の見当マーク10、12のうち一方の見当マーク10の第1の見当マーク部分10aの前縁が一方の見当マーク検出器21により検出されてから第2の見当マーク部分10bの前縁が一方の見当マーク検出器21により検出されるまでの時間が、他方の見当マーク12の第1の見当マーク部分12aの前縁が他方の見当マーク検出器22により検出されてから第2の見当マーク部分12bの前縁が他方の見当マーク検出器22により検出されるまでの時間と異なるときに、ウェブ状基材30の幅方向において見当ずれが発生したと判断する。

(もっと読む)

多色刷り印刷機および多色刷り印刷方法

【課題】ウェブ状基材に付けられる各見当マークの色が異なるにもかかわらず、ウェブ状基材の幅方向における見当ずれの発生の有無を精度良く判断することができる多色刷り印刷機および多色刷り印刷方法を提供する。

【解決手段】一方の見当マーク検出器21により一方の見当マーク10の第1の見当マーク部分10aの前縁が検出されてから後縁が検出されるまでの時間Tapに対する、第2の見当マーク部分10bの前縁が検出されてから後縁が検出されるまでの時間Taqの割合が、他方の見当マーク検出器22により他方の見当マーク12の第1の見当マーク部分12aの前縁が検出されてから後縁が検出されるまでの時間Tbpに対する、第2の見当マーク部分12bの前縁が検出されてから後縁が検出されるまでの時間Tbqの割合と異なるときに、ウェブ状基材30に横見当ずれが生じていると判断する。

(もっと読む)

画像形成方法および画像形成装置

【課題】 歪みのある被印刷物に高精度の重ね合わせ画像を形成することができる画像形成方法および画像形成装置を提供する。

【解決手段】撮像装置19は、ブランケット8に転写されたインキによる第1の基準像を撮像後、ブランケット8の直下に移動された被印刷物9に形成されている第2の基準像を撮像する。制御部は、撮像装置19によって撮像された第2の基準像の第1の基準像に対するずれ量を算出する。ブランケット定盤15は、制御部によって算出されたずれ量に基づいて、対応する基準像が一致するように、各可動ステージ22によって吸引孔21を移動し、可動ステージ22のある吸引孔21によって吸着されているブランケット8を変形する。ブランケット昇降装置16は、ブランケット定盤15を下降させて、ブランケット8と被印刷物9とを接触させ、ブランケット8に転写されているインキを被印刷物9に転写する。

(もっと読む)

スクリーン印刷機

【課題】不良基板の処理に伴う手間を低減すると共に製造効率を向上するように成したスクリーン印刷機を提供すること。

【解決手段】基板Pの被印刷面を撮像する基板撮像手段4と、印刷後の基板Pを基板撮像手段4で撮像することによって得られた画像を処理し、半田ペースト塗布領域の面積を算出する画像処理手段26と、この画像処理手段26によって算出された半田ペースト塗布領域の面積があらかじめ設定された下限値よりも小さいか否かを判別する判別手段27と、この判別手段27により半田ペースト塗布領域の面積が下限値よりも小さいと判別された場合にスクリーンと基板Pを接近させると共にスキージを駆動して再印刷を行う制御手段10とを設けたことを特徴とする。

(もっと読む)

帯状体断裁位置制御装置及び帯状体断裁位置制御方法

【課題】印刷開始時にオペレータが行っている断裁位置の手動調整及び絵柄による紙幅方向のセンサ検出位置の手動調整を自動で行うことができる帯状体断裁位置制御装置及び帯状体断裁位置制御方法を提供する。

【解決手段】印刷手段で印刷される絵柄の画像データより基準とすべき絵柄を選択し、選択された基準とすべき絵柄の位置より検出手段の帯状体の幅方向の位置を求め、検出手段移動手段を制御した。

(もっと読む)

見当調整機構の制御量を演算する方法、および、演算装置

【課題】オフセット印刷機に備えられた見当調整機構にバックラッシュがあったとしても、見当誤差を速やかに修正できる制御量を演算するための方法を提供する。

【解決手段】本発明の方法では、ステップ1):演算装置に見当誤差が入力されるステップ、ステップ2):基準となる見当マークに他の見当マークを合わせるための見当調整機構の制御量を、基準となる見当マークを変更し演算することで、修正パターンをオフセット印刷機で印刷される見当マークごとに生成するステップ、ステップ3):生成した修正パターンの中から、版胴をシフトさせる方向が前回と逆になる見当調整装置の数が最小になる修正パターンを選択することで、各々の見当調整装置の制御量を決定するステップ、が実行される。

(もっと読む)

印刷物の色間見当誤差量検出方法および装置

【課題】高精度・高精細のカメラを使用することなく、正確に、印刷物の色間見当誤差量を求める。

【解決手段】ラインL1とこのラインL1に接する空白部L2とを含む天方向基準レジスタマークMB1をブラック(基準色)で印刷する。この天方向基準レジスタマークMB1のラインL1の1/2の線幅のラインL3を含む天方向位置ずれ検出用のレジスタマークMC1を、MC1のラインL3の天方向の縁がMB1のラインL1の天方向の縁に重なる位置を目標位置として、シアン(基準色以外の色)で印刷する。対象範囲S1を定め、この対象範囲S1のシアンの補色である赤色画像の画素値の合計から、ブラックとシアンとの間の色間見当誤差量を求める。地方向、左右方向、他の色についても、同様にして、色間見当誤差量を求めることが可能である。対象範囲S1のシアンの濃度値から色間見当誤差量を求めるようにしてもよい。

(もっと読む)

多色刷り印刷機、幅見当合わせ方法および幅見当合わせ装置

【課題】被印刷物の幅見当合わせを行うにあたり、大量の被印刷物の消費や時間の浪費を抑止することができる多色刷り印刷機、幅見当合わせ方法および幅見当合わせ装置を提供する。

【解決手段】幅見当ズレ量検出部31により検出された幅見当ズレ量に基づいて、印刷用紙Wが前段の印刷ユニット10aから後段の印刷ユニット10bに搬送される際に幅方向に縮んでいる場合には後段の印刷ユニット10bにおける版胴11bに対する圧胴12bの押圧力を前段の印刷ユニット10aにおける版胴11aに対する押圧力よりも大きくする。一方、印刷用紙Wが前段の印刷ユニット10aから後段の印刷ユニット10bに搬送される際に幅方向に拡がっている場合には後段の印刷ユニット10bにおいて版胴11bに対する圧胴12bの押圧力を当該圧胴12bの軸方向に沿って変化させる。

(もっと読む)

1 - 20 / 43

[ Back to top ]