Fターム[2G087CC03]の内容

エンジンの試験 (2,110) | 測定項目又は検出変量 (476) | 位置、角度 (60) | クランク角 (46)

Fターム[2G087CC03]に分類される特許

21 - 40 / 46

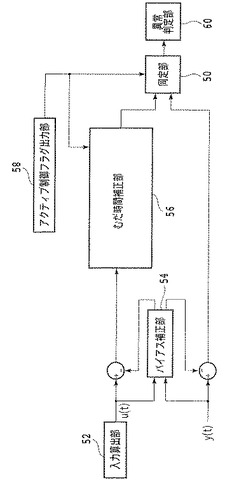

空燃比センサの異常診断装置

【課題】空燃比センサに含まれる個々の特性の異常を好適に診断する。

【解決手段】燃料噴射弁から空燃比センサまでの系を複数の一次遅れ要素によりモデル化し、空燃比センサに対する入力u(t)及び出力y(t)に基づき複数の一次遅れ要素のパラメータを同定する。そして、この同定されたパラメータに基づき空燃比センサの所定の特性の異常を判定する。単なる空燃比センサの異常ではなく、空燃比センサの所定の特性の異常を判定するので、異常診断をより緻密且つ詳細に実行できる。実際の系を、単純な一次遅れよりむしろ複数の一次遅れでモデル化した方がより正確である場合に特に有効である。

(もっと読む)

エンジンの燃焼状態検出装置

【課題】エンジンの燃焼状態検出装置において、燃焼性を確保しながら、燃焼状態の判定精度を高く維持する。

【解決手段】エンジンの燃焼状態検出装置は、エンジン1が所定の運転状態であるときに、1サイクルの間にエンジン1の燃焼室6に対し複数回の点火を行う多重点火を実行するPCM30と、燃焼室6内に発生するイオン電流を検出するイオン電流検出回路33とを備えている。また、PCM30は、イオン電流検出回路33により検出されたイオン電流に基づいて、エンジン1の燃焼状態を判定するようになっている。さらに、PCM30は、あるサイクルにおいて多重点火を開始した後、そのサイクルにおいてイオン電流検出回路33によりイオン電流が検出されたときには、そのサイクルにおいて多重点火を終了するようになっている。

(もっと読む)

吸気バルブの動作タイミングの検出方法、及び、プログラム

【課題】吸気バルブの動作タイミング(開閉動作のタイミング)の検出方法について、より信頼性の高い検出を実現する新規な技術を提案する。

【解決手段】吸気ポート2の内部と外部を連通させるエアー流通路13を具備するマスキング部材10にて、前記吸気ポート2の開口部2aを閉塞するとともに、圧力センサ14にて、吸気バルブ20の動作によって変動する前記吸気ポート2内の圧力である吸気ポート圧力Pを測定し、前記吸気ポート圧力Pの変化率Rの極値T1・T2のうち、クランク軸回転角度が最も大きい極値T2を検出し、このクランク軸回転角度が最も大きい極値T2に対応するクランク軸回転角度D3を、吸気バルブ20の閉タイミングCとして定義する。

(もっと読む)

シミュレーション装置及び信号計測装置

【課題】計測データ数が増加する場合であっても、計測データ生成手段の演算負荷を低減して表示のリアルタイム性を確保できるシミュレーション装置を提供する。

【解決手段】エンジン制御装置7から出力され、エンジンのクランク角度によって規定される信号であるエンジン制御信号に基づいて、エンジンのシミュレーション演算を行うシミュレーション装置1であって、所定時間毎の生成タイミングで、前回の生成タイミング以降に計測した前記エンジン制御信号に関する信号を計測データとして生成する計測データ生成手段3と、所定周期で、前記計測データ生成手段3で生成された計測データの受信処理と、エンジンのシミュレーション演算処理とを処理するシミュレーション演算手段2とを備え、前記計測データ生成手段3は、前記生成タイミング毎に、生成した前記計測データを前記シミュレーション演算手段2に送信する。

(もっと読む)

自己調節シリンダー圧に基づく放熱の算出

ピストンエンジンにおける放熱率を自動的に算出する方法であって、クランク角に応じてシリンダーの圧力を測定するステップと(図を参照)、前記測定に基づき、圧縮ストロークについて第一のポリトロープ指数を算出するステップと(Mにおいて)、前記測定に基づき、膨張ストロークについて第二のポリトロープ指数を算出するステップと(M’において)、前記圧縮ストロークと前記膨張ストローク間のクランク角の間隔について、前記第一および第二ポリトロープ指数の補間を実行するステップと、および、補間された前記ポリトロープ指数に基づき正味の放熱の算出を実行するステップと、を備えたことを特徴とする方法。 (もっと読む)

エンジン軸受けの取付状態検出方法

【課題】エンジン個々のばらつきが計測結果に影響することがなく、クランクシャフトの軸受けの取付状態を精度よく判定することができるエンジン軸受けの取付状態検出方法およびその装置を提供する。

【解決手段】エンジンを駆動した状態で潤滑オイル通路内に流体を供給してその供給流量を計測し、その計測流量に基づいてクランクシャフトの軸受けの取付状態を判定するエンジン軸受けの取付状態検出方法であって、計測流量のエンジン個々のばらつきの低いポイントを基準ポイントA、CおよびターゲットポイントB、Dとして設定し、基準ポイントからA、CターゲットポイントB、Dまでの流量差分判定の計測値、またはターゲットポイントB、Dを含む任意の計測区間における流量積分判定の計測値と、あらかじめ設定した正常エンジンの判定値とを比較して、エンジン軸受けの取付状態を判定する。

(もっと読む)

内燃機関のシリンダごとの燃焼特性の決定方法およびその制御装置

【課題】内燃機関のシリンダごとの燃焼特性を従来技術においてよりもコスト的に有利に決定する燃焼特性の決定方法および装置を提供する。

【解決手段】シリンダごとの燃焼特性(ψVL、T)が、クランク軸回転速度(n)を表わす変数、特にクランク軸伝送器またはカム軸伝送器の信号から決定される、内燃機関のシリンダごとの燃焼特性(ψVL、T)の決定方法において、シリンダごとの燃焼特性が、少なくとも1つのシリンダの燃焼位置(ψVL)およびクランク軸のトルク(T)の少なくともいずれかを含む。

(もっと読む)

内燃機関の失火検出装置

【課題】 より簡便な手法で、クランク軸の捩れの影響を排除し、正確な失火判定を行うことができる、内燃機関の失火検出装置を提供する。

【解決手段】 クランク角度パルスの発生時間間隔である時間パラメータCRMEの移動平均化演算を行い、平均化時間パラメータCRMEMを算出する(S10)。移動平均化演算は、データ数NTDCの時間パラメータCRMEを用いて行われ、データ数NTDCは、下記式により算出される。Nは気筒数、Dθは時間パラメータCRMEの検出角度周期(例えば6度)である。

NTDC=720/(N・Dθ)

(もっと読む)

エンジン評価方法及びエンジン評価装置

【課題】評価対象エンジンを常に簡単かつ正確に評価できる信頼性に優れたエンジン評価装置を提供する。

【解決手段】エンジン1の振動を検出する振動センサ2、振動信号を2乗処理する2乗処理部13、2乗処理波形をエンベロープ処理するエンベロープ処理部14、クランク角度算出部12、クランク角度の所定範囲おいて既に正常と評価された正常エンジンの出力信号の過去最大値データを格納するデータベース部15、エンベロープ処理部14の出力信号とデータベース部15の過去最大値データとの比較に基づいてエンジン1を評価する評価部16を有する。評価基準として既に正常と評価された正常エンジンによる過去最大値データと評価対象エンジンからの検出信号波形との比較に基づいて評価対象エンジンを評価することにより、評価対象エンジンを常に簡単かつ正確に評価できて信頼性の向上が得られる。

(もっと読む)

エンジンアッシのアンバランス測定方法及びアンバランス測定装置

【課題】効率的かつ安価に、測定されるエンジンアッシのアンバランスについて、各エンジンにおける位相を基準として履歴化すること。

【解決手段】設備の位相と基準位相を一致させた位相差算出用エンジンアッシを回転させ、このエンジンアッシの位相を検出するとともに、設備の位相に対して所定の位相差を有するエンコーダ40の位相を検出し、各検出した位相から前記所定の位相差を導出する一方、任意のエンジンアッシ1のアンバランス測定にともない検出されるエンコーダ40の位相とエンジンアッシ1の位相とから、エンコーダ40とエンジンアッシ1との位相差である第一の位相差を算出し、第一の位相差と前記所定の位相差とから、設備の位相とエンジンアッシ1の位相との位相差である第二の位相差を算出し、第二の位相差を用いて設備の位相を基準として測定したエンジンアッシ1のアンバランスをエンジンアッシ1の位相を基準とするものに変換する。

(もっと読む)

エンジンアッシのアンバランス修正方法及びアンバランス修正装置

【課題】エンジンアッシのクランク軸における修正狙い位置に対し、錘を取り付ける等してアンバランスを修正するに際し、エンジン停止後のコンプレッションによるクランク軸の逆回転に起因する修正狙い位置の誤差を低減し、アンバランスの修正精度を向上すること。

【解決手段】振動架台2上に載置したエンジンアッシ1を所定の回転数で回転させることにより振動ピックアップ3によって振動を検出し、検出した振動を用いて、予め設定されるアンバランスと振動との関係からエンジンアッシ1のアンバランスを測定し、測定したアンバランスに基づきクランク軸11における修正狙い位置を算出し、エンジンアッシ1の回転を停止させた後、修正狙い位置に相当する部位の重量を増加等させることにより、アンバランスを修正する方法であって、エンジンアッシ1の回転を停止させた後のクランク軸11の回転角を検出し、検出した回転角を用いて修正狙い位置を補正する。

(もっと読む)

内燃機関の仕事量算出装置

【課題】 内燃機関の仕事量を表す仕事量パラメータを精度良く算出することができる内燃機関の仕事量算出装置を提供する。

【解決手段】 内燃機関3の仕事量を表す仕事量パラメータPmiを算出する内燃機関3の仕事量算出装置1、41であって、燃焼室3dの容積の変化状態を表す容積データdVと所定周波数kを有する基準信号Ck ,Sk との積の積分を表す第1相関関数Vak,Vbkを設定し、基準信号Ck ,Sk を生成し、燃焼室3d内の圧力の変化量を表す筒内圧変化量データdPを検出し、生成された基準信号Ck ,Sk および検出された筒内圧変化量データdPに基づいて、基準信号Ck ,Sk と筒内圧変化量データdPとの積の積分を表す第2相関関数dak,dbkを算出し、第1および第2の相関関数Vak,Vbk,dak,dbkに基づいて、仕事量パラメータPmiを算出する。

(もっと読む)

Wiebe関数パラメータの決定方法および内燃機関の熱発生率推定装置

【課題】この発明は、内燃機関の気筒内の熱発生を精度良くモデル化することのできるWiebe関数パラメータの決定方法を提供することを目的とする。また、この発明は、内燃機関の気筒内の熱発生率を精度良く推定することのできる内燃機関の熱発生率推定装置を提供することを他の目的とする。

【解決手段】クランク角度毎の実熱発生率を求め、実熱発生率が最大となった時点でのクランク角度である熱発生率最大クランク角度CAmをWiebe関数パラメータの一つとして決定する。実熱発生率が最大となった時点での実燃焼割合αに基づいて、形状パラメータmの値を決定する。熱発生率最大クランク角度CAm、形状パラメータm等に基づいて、Wiebe関数の熱発生開始点のクランク角度をCAsを定める。

(もっと読む)

エンジン評価方法及びエンジン評価装置

【課題】エンジンを常に正確に評価できるエンジン評価方法及びエンジン評価装置を提供する。

【解決手段】回転中のエンジン1の発生音または振動を検出して、その検出信号波形と予め設定したエンジン1の基準正常状態における正規基準波形との所定クランク角度範囲に亘る振幅差の絶対値に基づく第1評価値を算出し、その第1評価値が予め設定した第1許容値範囲内にあるか否かを判定して、第1許容値範囲内にないときは、検出信号波形と予め設定したエンジン1の基準正常状態における例外的基準波形との所定クランク角度範囲に亘る振幅差に基づく第2評価値を算出して、その第2評価値が予め設定した第2許容値範囲内にあるか否かを判定する。第2許容値範囲内にある場合にはエンジンを正常と判定することで、誤判定を回避できるので、エンジンを常に正確に評価することができる。

(もっと読む)

シリンダ異常挙動の機内診断

エンジン排出物監視、特にシリンダ異常挙動を検出するための、機内診断方法及びシステム。ある実施の形態においては、排気経路内の少なくとも1つのセンサは、粒状物質を表示する電荷を測定する。ある実施の形態においては、少なくとも1つのセンサは窒素酸化物を測定する。瞬間的な排出物の表示はエンジン制御におけるリアルタイムの調整を行うために使用することができ、メンテナンスの目的でログすることができる。  (もっと読む)

(もっと読む)

エンジン計測装置

【課題】短期間で効率よくエンジン性能の測定・解析・評価を行なう。

【解決手段】台上試験でエンジン13の性能を計測するエンジン計測装置1において、全ての測定データを、一定値に安定している状態で得る定常試験と、測定データを、一種類以上が変動している状態で得る過渡試験について、それぞれの試験条件の設定を行なうシステム制御部11と、定常試験実行時に、検出器2から得られた測定データに基づいて、エンジン13の定常状態における定常モデルを作成し、定常モデルのシミュレーションを行なう定常モデルシミュレーション部7と、過渡試験実行時に、検出器2から得られた測定データに基づいて、エンジン13の過渡状態における過渡モデルを作成し、過渡モデルのシミュレーションを行なう過渡モデルシミュレーション部8と、定常モデルと過渡モデルの比較を行ない、定常試験及び過渡試験の有効性・妥当性を評価する評価部9とを備える。

(もっと読む)

内燃機関のシャフトにおけるシリンダ個別の回転特性量を求めるための方法

本発明は内燃機関(10)のシャフト(12)に沿った第1の箇所(24)における第1の回転特性量(w1)が測定され、該第1の回転特性量(w1)を利用してシリンダ個別の回転特性量(MF1,wZ1,KWW_Z1,MR1…MFn,wZn,KWW_Zn,MRn)が算出される内燃機関(10)の作動方法に関している。この方法は、前記シャフト(12)に沿った第2の箇所(26)における第2の回転特性量(w2)が測定され、前記第1の回転特性量(w1)と当該第2の回転特性量(w2)とを用いてシリンダ個別の回転特性量(MF1,wZ1,KWW_Z1,MR1…MFn,wZn,KWW_Zn,MRn)が求められる点で傑出している。  (もっと読む)

(もっと読む)

内燃機関の燃焼診断方法及びその装置

【課題】 筒内圧力検出信号からノイズの影響を除去し筒内圧力の実際の値からのずれの発生を回避して、高精度の燃焼診断結果を得ることができる内燃機関の燃焼診断装置及び燃焼診断方法を提供する。

【解決手段】 筒内圧力検出器により検出された筒内圧力検出値に基づきシリンダ内の燃焼状態の診断を行なう内燃機関(エンジン)の燃焼診断において、筒内圧力検出値のうち着火点以前の一定クランク角における筒内圧力を基準筒内圧力(Pb)に設定して、エンジンの複数サイクルで設定された検出区間におけるサイクル毎の基準筒内圧力(Pb)を検出し、該検出区間における基準筒内圧力(Pb)の平均値(Pbm)を算出し、該筒内圧力平均値(Pbm)を用いて前記燃焼状態の診断を行なうことを特徴とする。

(もっと読む)

エンジン組立状態検査方法及びその装置

【課題】 被検査エンジン間で吸気バルブが開くタイミングがばらついていても、コンプレッション系の組立状態の良否を精度よく検査できるエンジン組立状態検査方法及びその装置を提供する。

【解決手段】 標準エンジンについて、排気側圧力の極大値発生クランク角−極大値データと標準極大値発生クランク角とを取得する。被検査エンジン90について計測した極大値発生クランク角が標準極大値発生クランク角であるとしたときの排気側圧力の極大値を算出し、その結果により被検査エンジン90のコンプレッションリング144の欠落等、コンプレッション系の組立状態の良否を検査する。このような検査方法を、判定器117及びメモリ201を用いて検査装置を構成した。

(もっと読む)

ギア駆動式バランサの検査装置

【課題】 歯面全体にわたってクランクギアとバランサギアの噛合状態を迅速且つ精密に検査すること。

【解決手段】 クランクシャフト3を回転させる駆動機構160と、バランサギア17のクランクギア4との噛み合いを調整する噛合調整機構126を設ける。噛合調整機構126は、当該クランクギア4に従動する従動方向と反従動方向とに択一的に調整する。各シャフト3、17の回転角を検出する回転角度検出手段124、154を設ける。バランサシャフト14の軸方向の移動を検出するスラスト変位量計測手段123を設ける。所定回転数だけバランサギア17のクランクギア4への噛み合いを前記従動方向に調整した後、反従動方向に切り換え、各回転角度検出手段124、154並びにスラスト変位量計測手段123が計測した変位量に基づいて、バランサギア17とクランクギア4のバックラッシュを演算するようにしている。

(もっと読む)

21 - 40 / 46

[ Back to top ]