Fターム[3C022KK01]の内容

Fターム[3C022KK01]の下位に属するFターム

Fターム[3C022KK01]に分類される特許

1 - 20 / 140

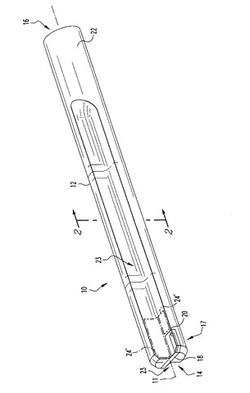

切削工具及びその形成方法

【課題】少なくとも部分的に成形された本体を有する切削工具及びその作成方法を提供する。

【解決手段】切削工具が工作機械により中心軸を中心として回転される時に被加工物上で切削操作を行うための切削工具であって、該切削工具は、中心軸を中心として配置された略円筒形の本体を含む。略円筒形の本体は第1の端部および対向する第2の端部を含む。切削工具は切削部分および取り付け部分をさらに含む。切削部分は、略円筒形の本体の第1の端部またはその周囲に配置され、切削操作の間、被加工物と係合するように構造化されたいくつかの刃先を含む。取り付け部分は略円筒形の本体の対向する第2の端部またはその周囲に配置され、工作機械に結合されるように構造化される。略円筒形の本体の少なくとも一部は、成形プロセスを介して切削部分の周囲に、切削部分を略円筒形の本体に結合するような様式で形成され成形された部分を含む。

(もっと読む)

正面フライス

【課題】本発明は、金属除去率を向上させ工具摩耗を低減すると同時に工具寿命を長くするように構成された、フェイスエンドミル等の回転切削工具用の改良された形態を提供する。

【解決手段】本発明は、切削部に隣接するシャンク部を有する高速金属除去用の、径の範囲が4mm〜51mmである、正面フライスであって、切削部が、フライスの軸からほぼ径方向に配置された複数の端面切刃で終端し、端面切刃が、フライスの端面から見ると少なくともそれらの長さの一部に沿って湾曲している、正面フライスを提供する。

(もっと読む)

切削工具用ホルダおよび切削工具ならびにそれを用いた被削材の切削方法

【課題】 びびり振動を抑制するとともに、切削工具の本体部の強度を維持し、さらには製造時間および製造費用を低減する切削工具用ホルダを提供すること。

【解決手段】 回転中心軸S1を有する円柱状の本体部10を備えている、切削インサート100が装着可能な切削工具用ホルダ1であって、本体部10は、先端面2および外周面4にわたって開口する、切削インサート100が装着可能な少なくとも1つのインサートポケット11と、インサートポケット11から連続して後端側に位置して切削インサート1によって切削された切屑を排出する切屑排出部12と、外周面4に回転方向Xに沿って設けられた凹部5とを有する切削部10Fを備えており、凹部5は、本体部10において、後端側の切屑排出部12の端部12Rから先端面2までの間に設けられている。凹部5によって、本体部の強度を維持し、びびり振動を抑制する。

(もっと読む)

切削工具

【課題】本発明の目的は、荒削り加工及び仕上げ加工を1本の切削工具で行うことが可能な切削工具を提供することである。

【解決手段】切削工具1は、荒削り加工用及び仕上げ加工用の先端側の先端刃部11と、荒削り加工用の後端側のサイド刃部21とを有する。

(もっと読む)

切削インサートおよび切削工具ならびにそれを用いた被削材の切削方法

【課題】 特に難削材を加工する場合に、背分力を低減して切刃の欠損を抑制する切削インサートを提供すること。

【解決手段】 上面2と、下面3と、側面4と、切刃5とを有している切削本体部10を備え、切刃5は、切削本体部10の外方側に凸の円弧状であるとともに、凹状切刃部51および凸状切刃部52を有している複数の波状切刃50を有しており、側面4に、波状切刃50において最も下面3側に位置している最低点511を通るとともに切削本体部10の中心軸S1と直交する直線L2に対して垂直な第1割出し面41と、第1割出し面41に対して略垂直な第2割出し面42とを有している切削インサート1である。凹状切刃部51の最低点を切刃5の先端にして切削するため、切刃5のアキシャルレーキが負となって、凹状切刃部51の最低点511が受ける背分力を凹状切刃部51に分散させて、切刃5の欠損を抑制する。

(もっと読む)

刃先交換式ラジアスエンドミル

【課題】 金型等の仕上げ加工を高速、高能率、高精度に行うための刃先交換式ラジアスエンドミルを提供する。

【解決手段】 工具本体2の先端部3に第1のインサート12を固定する第1取付座4と、第2、第3のインサート13、14をそれぞれ固定する第2及び第3取付座を備えている。第1取付座4に装着される第1のインサート12を、第1の固定用ネジ9により固定する固定用ネジ穴8の向きは、第1取付座4となるインサート嵌合溝7が工具本体2の径方向に延びる向きと直交する方向に対して、工具本体2の回転方向とは逆方向に角度θ傾斜した方向に形成している。さらに、第1の固定用ネジ9を挿通させるために第1のインサート12に形成した傾斜ネジ挿通穴12jも角度θ傾斜させている。そして、第1取付座4に第1のインサート12を固定したときには、傾斜ネジ挿通穴12jの内周面部12kと第1の固定用ネジ9の外周面部9cとは角度θ傾斜した状態で密に係合するようにしている。

(もっと読む)

切削工具、加工装置および切削工具を用いた加工方法

【課題】簡易に、かつ精度良く軸方向に沿って山部と谷部が交互に形成されるように加工することが可能な切削工具、加工装置および切削工具を用いた加工方法を提供することを目的とする。

【解決手段】断面が半円の凹状部分に対して、軸方向に沿って山部と谷部が交互に形成されるように加工する切削工具1において、谷部に対応した形状であって、谷部の内周径よりも小さい直径を有する一つまたは二つの大径部5,7と、山部に対応した形状であって、大径部よりも小さい直径を有する二つまたは三つの小径部4,6,8と、軸方向に対して所定のねじれ角を有する刃が大径部および小径部に形成されたカッター部10とを備え、大径部と小径部が切削工具1の軸方向に沿って交互に配置される。

(もっと読む)

すぐれた耐摩耗性を発揮するエンドミル

【課題】保液性を向上させ、鋼の高速・湿式の切削加工においても十分な耐摩耗性を発揮するエンドミルを提供する。

【解決手段】工具母材の外周にねじれた切れ刃を有したエンドミルにおいて、少なくとも前記切れ刃を形成する逃げ面に、硬質被覆層がコーティングされ、該硬質被覆層がコーティングされた工具母材の表面に、線状の界面溝が形成されていることにより、前記硬質被覆層の表面に前記界面溝の形状に対応した切削油を保油する表面溝が形成されていることにより、前記課題を解決する。

(もっと読む)

すぐれた耐摩耗性を発揮するエンドミル

【課題】保液性を向上させ、鋼の高速・湿式の切削加工においても十分な耐摩耗性を発揮するエンドミルを提供する。

【解決手段】工具母材の外周にねじれた切れ刃を有したエンドミルにおいて、少なくとも前記切れ刃を形成する逃げ面に、硬質被覆層がコーティングされ、前記硬質被覆層の表面に切削油を保油する複数の溝が形成されていることにより、前記課題を解決する。

(もっと読む)

摩擦圧接中空材の製造方法およびクーラント孔付き切削工具の製造方法

【課題】クーラント孔付きの工具に製造されるような中空素材同士を摩擦圧接により接合するのに際して、溶融した素材がバリとして中空孔を塞いでしまうようなことがない摩擦圧接中空材の製造方法を提供する。

【解決手段】中空孔11、21を有する中空素材10、20同士を、中空孔11、21同士が連通するように摩擦圧接により接合する摩擦圧接中空材の製造方法であって、中空素材10、20の接合部Pにおける中空孔11、21の開孔部13、23同士の間に間隔dがあけられるようにして、その周囲を摩擦圧接する。

(もっと読む)

複合工具、加工方法および工作機械

【課題】安価で、しかも、工具交換を行うことなく、孔加工から座ぐり加工、面取り加工を1つの工具によって連続的に行うことができる複合工具、加工方法および工作機械を提供。

【解決手段】軸線方向の一端側に形成され工作機械の主軸に差し込み可能な装着部42、および、軸線方向の他端側に形成された刃部取付部44を含む工具本体41と、工具本体の刃部取付部において、装着部42とは反対側に取り付けられた第1刃部51と、工具本体の刃部取付部において、装着部側に取り付けられた第2刃部52とを備え、軸線から第1刃部の先端までの寸法に対して、軸線から第2刃部の先端までの寸法が小さい。

(もっと読む)

エンドミル

【課題】 インペラー等の薄肉部材を高速度で仕上げ加工を行うことができるエンドミルを提供する。

【解決手段】 外周刃4と、外周刃4に接続されたコーナR刃5と、コーナR刃5に接続された底刃6とから構成される切刃を複数枚有するエンドミルである。エンドミルの外周面に形成される外周刃4は、工具軸Oに対したエンドミルの先端側に向かって下り傾斜するように形成され、この下り傾斜する傾斜角度αは、5°以上10°以下である。さらに、各切刃のすくい面は、底刃6のすくい面6aと、底刃6のすくい面6aに接続されたコーナR刃5のすくい面5aと、コーナR刃5のすくい面5aに接続された外周刃4のすくい面4aから構成され、1刃当たりのチップポケットの体積Vを80mm3以上120mm3以下の範囲に設定している。

(もっと読む)

切削インサートおよび刃先交換式切削工具

【課題】1種類の切削インサートによって軽、中切削のような異なる切削形態や不等リードエンドミルの切削インサートとしての使用が可能な切削インサートを提供する。

【解決手段】刃先交換式切削工具の切刃4を構成する切削インサートであって、インサート本体1のすくい面2と逃げ面3との交差稜線部に複数の切刃4が形成され、逃げ面3には、インサート取付座の取付座壁面に当接させられる当接部が、すくい面2に交差する方向に延びるインサート中心線Cに関して回転対称とされた複数のインサート輪郭面Pに沿うように形成される一方、すくい面2は、複数の切刃4のうち少なくとも1つの切刃4Aに沿った部分と他の切刃4Bに沿った部分との間で、これらの切刃4A、4Bのインサート中心線Cに関する回転対称位置においてインサート中心線Cに垂直な平面に対してなす角度が異なる角度とされている。

(もっと読む)

切削インサートおよび刃先交換式切削工具

【課題】1種類の切削インサートによって分断された切屑を生成する切削が可能で、不要な凹凸部を設けずとも使用する切刃を間違えてインサート取付座に取り付けられるのを防ぐ。

【解決手段】刃先交換式切削工具の工具本体に形成されたインサート取付座にクランプネジによって着脱可能に取り付けられて切刃を構成する切削インサートであって、インサート本体1のすくい面2と逃げ面3との交差稜線部に複数の切刃4が形成され、すくい面2にはクランプネジが挿通される貫通孔7が開口させられ、逃げ面には、インサート取付座の取付座壁面に当接させられる当接部が、すくい面2に交差する方向に延びるインサート中心線Cに関して回転対称とされた複数のインサート輪郭面Pに沿うように形成される一方、切刃4と貫通孔7とはインサート中心線Cに関して非回転対称とされる。

(もっと読む)

炭素膜被覆エンドミルおよびその製造方法

【課題】従来よりも鋭利なエッジを有するダイヤモンド被膜等の炭素膜で被覆された炭素膜被覆エンドミルを提供する。また、このエンドミルを高精度に加工して作製することができる製造方法を提供する。

【解決手段】この炭素膜被覆エンドミル1では、基体すくい面2c上の領域、および基体逃げ面2d上の領域の炭素膜3に、凹面3aがそれぞれ形成され、これら凹面3aは、基体刃先2b上で交差して炭素膜刃先3bを形成しており、これら凹面3aの交差する角度θ1が、前記基体すくい面2cと前記基体逃げ面2dとの成す角度θ0より小さいことを特徴とする。

(もっと読む)

1枚刃構造のラジアスエンドミル

【課題】10nm以下の超精密レベルの加工精度を実現できるようなラジアスエンドミルを提供すること。

【解決手段】本発明は、工具シャンクと、前記工具シャンクに取り付けられたダイヤモンド製の1枚刃チップと、を備えたことを特徴とするラジアスエンドミルである。

(もっと読む)

軌道エンドミル

【課題】本発明は、固体材料を機械加工するためのツールに関し、すなわち、窪みをフライス削りする際に軌道モードに使用されるのに特に適した改良されたエンドミルに関する。

【解決手段】固体材料に開口を切削するための軌道フライス削りツールであって、開口は、通常の円筒形貫通穴、盲穴、窪みを含む穴、ねじ山を切った穴、テーパ状穴、および、二重テーパ状穴を含み、支援ツールは、切削部に隣接するシャンク部を有し、切削部の軸は、シャンクが保持される機械加工ツールのスピンドル軸から離間している。切削部は複数の荒削り切刃と、第1過渡部によって荒削り切刃から軸方向に離間した複数の中仕上げ刃と、第2過渡部によって中仕上げ刃から軸方向に離間した複数の仕上げ刃とを有する。中仕上げ刃の最大直径は、荒削り切刃より大きく、仕上げ刃より小さい。

(もっと読む)

ラジアスエンドミル

【課題】難切削性の部材に対しても、切削中ビビリをなくし、切削性能を高く維持しながら、切れ刃に対する被切削部材の抵抗を低減して、切れ刃の欠損を低減する。

【解決手段】工具本体12は、外周面に設けられた側面刃16と、先端面に設けられた平坦な底刃18と、先端面のコーナ部で側面刃16と底刃18とをつなぐ断面円弧状のコーナ刃20とからなる切れ刃を備えている。側面刃16及びコーナ刃20には、工具本体の軸線A方向に長軸が向けられた楕円形をなす断面をもつ連続した凹凸24,26が形成されている。コーナ刃20の凹凸26の山谷の差H1が0.1〜0.15mm、ピッチP1が0.8〜1.0mmであり、側面刃16の凹凸24の山谷の差H2が0.3〜0.5mm、ピッチP2が1.2〜1.5mmに形成され、ねじれ溝20の軸線Aに対するねじれ角αが15〜30°になるように形成されている。

(もっと読む)

高硬度材加工用ねじ切りフライス

【課題】HRC50以上の高硬度材のめねじ加工を安定して行うために、切削抵抗を軽減させ、高硬度材加工に耐えうる刃先強度を備えた新しい形状のねじ切りフライス工具を提供することを目的とする。

【解決手段】本発明は、外周にねじ切り刃を備え、自転駆動されると共にワークに対して相対的にヘリカル送りされるねじ切りフライスであって、前記ねじ切り刃は複数のねじ山を有し、前記ねじ切り刃のうち、先行刃は、仕上げ刃よりねじ山の高さが低く形成されており、先行刃のねじ山の角度は、仕上げ刃のねじ山の角度よりも小さく、先行刃の形状は谷底を基準にして仕上げ刃に図形的に重ねたときに、先行刃が仕上げ刃に含まれるようにした形状であり、ねじ切りフライスの底部にはワークに下穴を形成するための切れ刃である底刃を設けたことを特徴とする。

(もっと読む)

総形回転切削工具

【課題】切れ味を向上させて切削抵抗や振動を低減し、溝の倒れや加工拡大量を抑制して加工精度を向上させる。

【解決手段】仕上げ加工用のクリスマスカッタ10において、切りくず排出溝16は、シャンク12側から見た工具回転方向と同じ方向へ軸心Sに対して3°〜12°の範囲内の一定の傾斜角θ1で傾斜するように直線的に設けられているため、ストレート溝の従来品に比較して溝倒れ量や加工拡大量、切削抵抗が低減されるとともに、振動や切削音についても改善される。このように切削性能が全体として向上し、優れた加工精度が得られるようになり、更なる高能率加工を行うことが可能となった。

(もっと読む)

1 - 20 / 140

[ Back to top ]