Fターム[3C022KK22]の内容

Fターム[3C022KK22]の下位に属するFターム

Fターム[3C022KK22]に分類される特許

1 - 18 / 18

エンドミル

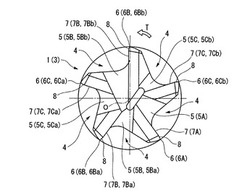

【課題】底刃の周方向の間隔が異なっていても、エンドミル回転方向側の間隔が小さい底刃で切屑詰まりによる切削抵抗の増大やチッピング、欠損等を防ぐ。

【解決手段】軸線O回りに回転させられるエンドミル本体1の先端部外周に、エンドミル本体1の先端から後端側に向けて軸線O回りにエンドミル回転方向Tの後方側に捩れる5枚刃以上の奇数枚の外周刃6が周方向に間隔をあけて形成され、エンドミル本体1の先端には、外周刃6の先端から軸線O側に向けて延びる外周刃6と同数の底刃7が形成され、外周刃6は、周方向に隣接するもの同士で軸線Oに対する捩れ角が異なる角度とされ、少なくとも一部の底刃7は、エンドミル回転方向Tに隣接する底刃7との間隔が他の底刃7と異なる大きさとされ、このうちこの間隔が最も小さい底刃7Bbが軸線Oを越えた位置まで延びる長底刃とされ、他の底刃は軸線Oを越えない。

(もっと読む)

多刃エンドミル

【課題】多刃エンドミルを用いてインペラー等の薄肉素材を高送りの加工を行う場合に発生する切屑の排出性を良好にする。

【解決手段】複数枚の切刃を備えた切刃部3と、工具軸O回りの回転方向に隣接する切刃間に形成された刃溝8を有する多刃エンドミル1において、切刃のすくい面を、工具軸O側からシャンク部2の外周側へかけて底刃6のすくい面6aと、これに隣接するコーナR刃5のすくい面5aと、これに隣接する外周刃4のすくい面4aから構成し、底刃すくい面6aと、回転方向R前方側に隣接する底刃逃げ面6bとの間に、刃溝8に連続する空間を構成するギャッシュ7を形成し、底刃すくい面6aにギャッシュ7を構成する一方の面を兼ねさせる。コーナR刃5のすくい面5aを半径方向に底刃6の逃げ面6bとコーナR刃5の逃げ面5bとに跨らせる。

(もっと読む)

刃先交換式ボールエンドミル

【課題】 金型等の仕上げ加工を高速、高能率、高精度に行うための刃先交換式ボールエンドミルを提供する。

【解決手段】 工具本体2の先端部3から外周方向に円弧状切刃が形成された第1のインサート12を固定するための第1取付座4と、第2、第3のインサート13、14を固定するための第2、第3取付座を備えている。第1取付座4に装着された第1のインサート12を第1の固定用ネジ9により固定するための固定用ネジ穴8の向きは、第1取付座4となるインサート嵌合溝7が工具本体2の径方向に延びる向きと直交する方向に対して、工具本体2の回転方向とは逆方向に角度θ傾斜した方向に形成し、さらに、第1の固定用ネジ9を挿通させるために第1のインサート12に形成した傾斜ネジ挿通穴19も角度θ傾斜させている。第1取付座4に第1のインサート12を固定したときには、傾斜ネジ挿通穴19の内周面部19cと第1の固定用ネジ9の外周面部9cとが密に係合するようにしている。

(もっと読む)

エンボス形状加工刃具およびエンボス形状加工方法

【課題】

多数の円柱状の突起が規則的に並び、突起面積に比べて切削加工する溝部面積が格段に多いワークを加工するときの加工時間を短縮する。

【解決手段】

エンボス形状加工刃具20は、平板上に、予め定められたピッチで規則的に配置された円柱状の複数のエンボスを先端に形成した刃先部21で加工する。この加工刃具は、NC加工機に取り付けられて使用される。刃先部を、複数枚の刃を有するエンドミルから1枚の刃だけ残して他の刃すべてを取り除いた形状に形成する。そして、残された刃先部の軸端からの軸方向長さが、エンボスの高さよりも高く形成されており、さらにエンボスの径と実質的に同じ径の部分(φd2)より外径側の刃先部だけが平板に当接する。

(もっと読む)

ボールエンドミル及びその製造方法

【課題】硬さと靭性を兼ね備えた難削材といわれる最近のプラスチック金型材の湿式仕上げ加工を含めた加工において、ボール刃全域で、チッピングなどの異常摩耗が抑制でき、チッピングなどがなく、仕上面荒さが良好な状態を維持しながら安定して切削加工できるボールエンドミル及びその製造方法を提供する。

【解決手段】工具先端部に略円弧状のボール刃を有し、ボール刃の後端は外周刃につながる切れ刃を具備し、前記切れ刃は刃先処理されており、ボール刃の各位置での刃先稜線に直角な方向の断面で見たときにすくい面と逃げ面でなす刃先稜線の曲率半径R4、R45がいずれも刃径Dの0.01%以上0.5%以下で、かつR4<R45であり、刃先稜線の曲率半径をR90が刃径Dの0.025%を超え0.8%以下であるボールエンドミル、及びその製造方法である。

(もっと読む)

削り屑誘導システム、冷却流路、冷却流路システム、および、これらのうちの少なくとも1つを備えた高性能リーマー

エンドミル

【課題】粗加工及び仕上げ加工を同時に行って、切削加工全体の時間を短縮するエンドミルを提供する。

【解決手段】底部に平面切削用の底刃11を、外周部に螺旋状に配置された複数の外周刃12を備えた切り刃部13と、切り刃部13に軸心を合わせて一体的に連結するシャンク部14とを有するエンドミル10において、各外周刃12は、粗削り刃15と、粗削り刃15の回転方向後方側に配置された仕上げ刃16とを有し、しかも、仕上げ刃16の刃先半径が、粗削り刃15の刃先半径に比べて、粗削り刃15の刃先半径の1/100以下の範囲で大きくなっている。

(もっと読む)

丸め成形されたノーズエンドミルの切削エッジの形状の最適化

丸め成形部(16)の切削エッジ(29)に沿ったすくい角(30)及び逃げ角(34)の両方の幾何学的パラメータを最適化することによって修正された丸め成形されたノーズエンドミル(10)であって、すくい角及び逃げ角が、丸め成形部の全径から切削エッジに沿って先端まで徐々に増加する、丸め成形されたノーズエンドミル(10)である。  (もっと読む)

(もっと読む)

ラジアスエンドミル

【課題】コーナ刃の切刃強度の変化や切削負荷のばらつきによるコーナ刃の損傷や加工面粗さの劣化を防ぐ。

【解決手段】軸線O回りに回転されるエンドミル本体1先端部外周の切屑排出溝4のエンドミル回転方向Tを向く壁面の先端外周側がコーナ刃すくい面11とされ、その辺稜部には軸線O回りの回転軌跡が先端外周側に向けて凸となる凸円弧状をなすコーナ刃12が形成され、コーナ刃すくい面11の内周側にはギャッシュ7が形成されてエンドミル回転方向Tを向く壁面が底刃すくい面8とされ、その先端側辺稜部にはコーナ刃12に連なり内周側に向けて延びる底刃9が形成され、コーナ刃すくい面11と底刃すくい面8との交線Lは、その先端Qが、軸線O回りの回転軌跡においてコーナ刃12がなす凸円弧の中心Sよりも軸線Oに対する径方向内周側に位置して、コーナ刃12の軸線O方向突端Pよりも軸線O方向後端側から延びている。

(もっと読む)

ラジアスエンドミル

【課題】先端部外周に配置されたコーナR刃が欠損することを防止し寿命延長を図ることができるとともに、低コストで製作することができるラジアスエンドミルを提供することにある。

【解決手段】軸線O回りに回転されるエンドミル本体2の先端部外周にコーナR刃3が備えられたラジアスエンドミル1であって、前記コーナR刃3の先端部と該コーナR刃3の先端側に配置される底刃4とで構成される先端刃部9が立方晶窒化硼素焼結体によって形成されるとともに、前記先端刃部9の前記軸線O方向の長さLが、該コーナR刃3の半径Rよりも小さい値とされていることを特徴とする。

(もっと読む)

エンドミル

【課題】簡単な構成で、刃部の損傷等の発生を良好に抑制することができ、長期間にわたって高品質なざぐり加工を安定して行うことを可能にする。

【解決手段】エンドミル10は、本体12と、前記本体12の軸心回りに設けられる複数のねじれ溝14と、各ねじれ溝14に沿って形成される外周刃16と、前記本体12の先端に形成される底刃18とを有し、前記本体12にシャンク20が一体に設けられる。エンドミル10では、各外周刃16が底刃18に対して軸方向後方に離間した位置から設けられている。

(もっと読む)

ボールエンドミル

【課題】被切削材に対して断続的に切り込まされるボールエンドミルの外周に配置された切刃(外周刃及びボール刃の外周刃と接続する部分)が欠損することを防止して寿命延長を図ることができるとともに、低コストで製作することができるボールエンドミルを提供する。

【解決手段】軸線回りに回転されるエンドミル本体2の先端にボール刃7が備えられたボールエンドミル1であって、ボール刃7は、先端側に配置される先端刃部9と、先端刃部9に連なる外刃部8とを有しており、先端刃部9が立方晶窒化硼素焼結体によって構成されるとともに、先端刃部9の前記軸線方向の長さLが、ボール刃7の半径Rよりも小さくされていることを特徴とする。

(もっと読む)

加工方法及びエンドミル

【課題】エンドミルの芯ぶれによるバリの発生を防止できる加工方法及びエンドミルを提供する。

【解決手段】エンドミル1は、本体部2の周面に螺旋状に形成された切刃3と、本体部2を先細にして形成されたチゼル刃4とを備えている。チゼル刃4の軸方向長さAはワークWの肉厚Bよりも小さくしてある。

(もっと読む)

ラジアスエンドミル及び切削加工方法

【課題】 高い加工効率で被切削材を加工でき、かつ加工面を滑らかに仕上げることができるとともに、低コストで製造できるラジアスエンドミル及びこのラジアスエンドミルを用いた切削加工方法を提供する。

【解決手段】 外周刃15と底刃17との間にコーナ刃18が形成されたラジアスエンドミルであって、コーナ刃18は、エンドミル本体11の最先端に突出した後に後端側に向かうように湾曲させられ、底刃17は、コーナ刃18から内周側に向かうにしたがいエンドミル本体11後端側に向かうように形成されるとともに、コーナ刃18の軸線O方向のすくい角αが、−10°≦α≦+10°の範囲内となるように設定され、コーナ刃18のすくい面18Aと底刃17のすくい面17Aとが、面一な平面状に形成され、コーナ刃18の曲率半径Rが、エンドミル本体11外径Dに対して、0.1×D≦R≦0.3×Dの範囲内となるように設定されていることを特徴とする。

(もっと読む)

マイクロ回転工具

【課題】 ダイヤモンド工具によっても加工困難な、鉄系あるいはガラス系であって難削材といわれる材料の加工に対しても加工性能、工具寿命とも十分な性能を示すマイクロ回転工具を提供することを課題とする。

【解決手段】 マイクロ回転工具1は、超硬合金材料からなる軸対称のシャンク部2と、バインダレス微粒高純度CBN多結晶体材料からなりシャンク部2の端面にシャンク部の中心軸線21と同心状に接合されているビット部3とを有している。ビット部3がシャンク部2と接合されている側と反対側の端面には、複数の四角錐32が互いに密に隣り合って整列する多刃先端切れ刃31が形成されている。これらの四角錐32は、隣り合う2つの四角錐32の互いに向き合う2つの錐平面33が互いに60度±5度の角度で交差しており、各四角錐32は、互いに直交する2つの整列方向において、0.06mm〜0.1mmのピッチで整列している。

(もっと読む)

リブ溝加工用エンドミル

【課題】 チッピングの防止と切削能率の向上とを確保しつつ、リブ溝の底部を比較的フラットに形成することができるリブ溝加工用エンドミルを提供すること。

【解決手段】 本願発明のリブ溝加工用エンドミル1では、底刃6が円弧状に形成されると共に、その円弧半径R1が外径Dの略1.5倍を越え、かつ、略6倍以下の範囲内で構成されている。よって、加工面が湾曲することなく切削能率の向上を図ることができる。また、コーナー部7が円弧状に形成されると共に、その円弧半径R2が外径Dの略0.05倍以上、かつ、略0.03倍以下の範囲内で構成されている。よって、デザイン上の問題を解消すると共に、チッピングを防止してリブ溝加工用エンドミル1の高寿命化を図ることができる。

(もっと読む)

切削工具及び切刃部材

【課題】 とくに小径の切削工具の場合であっても、工具本体の先端部外周に設けられる切刃の数を増やす。

【解決手段】 取付座11が、軸線O方向に沿って延びる第1のセレーション13が形成されるとともに工具本体外周側を向く着座面12を備える。切刃部材20が、軸線O方向に沿って延びる第2のセレーション24が形成されるとともに工具本体内周側を向く底面23を備える。切刃部材20を、底面23に形成された第2のセレーション24を着座面12に形成された第1のセレーション13に噛合させるようにして、取付座11に装着する。

(もっと読む)

ラジアスエンドミル

【課題】底刃とラジアス刃との第1のつなぎ部及びラジアス刃と外周ねじれ刃との第2のつなぎ部の各変曲点ができることによる切削抵抗の増大、摩耗の増大を招くことがないラジアスエンドミルを提供。

【解決手段】底刃5の底刃すくい面26とラジアス刃3のラジアスすくい面24とを連続させ底刃5−ラジアス刃3の第1のつなぎ部1の変曲点をなくし、かつラジアス刃3のラジアスすくい面24と外周ねじれ刃7の外周ねじれすくい面28との間の第2のつなぎ部2の段差である変曲点をなくし底刃、ラジアス及び外周ねじれの各すくい面が、連続的につながるねじれすくい面20を形成するようにした。

(もっと読む)

1 - 18 / 18

[ Back to top ]