Fターム[3C034AA11]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 用途 (2,428) | 刃物研摩 (14)

Fターム[3C034AA11]に分類される特許

1 - 14 / 14

研磨装置

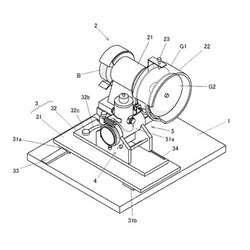

【課題】丸刀のような円弧状の刃先をもつ刃物でも、その刃先を短時間で容易かつ良好に研磨できる研磨装置を提供する。

【解決手段】ベースプレート1上に設置されたモータ21、刃物を保持する治具5、ならびに治具を支持する受座4を備える。モータ21の回転軸には、刃物を研磨するための砥石G1,G2が装着される。治具5は、受座4により回転自在に支持される筒状胴部51aと、筒状胴部51a内に挿入された刃物の柄部を保持するチャック部57とを備える。又、治具5には、チャック部57による刃物の保持位置を筒状胴部51aの軸線に直交する2方向に移動させる保持位置調整手段と、チャック部57を筒状胴部51aの軸線に直交する軸回りに回動させるチャック回動手段との少なくとも一方が設けられる。受座4は、ベースプレート1の上面に沿って、筒状胴部51aの軸線に直交する第1方向とその第1方向に交差する第2方向とに移動可能とされている。

(もっと読む)

刃物研ぎ機

【課題】コンパクトな構造であるとともに、刃物を手軽にかつ良好に研ぐことができるうえ、安全性を確保できる刃物研ぎ機を提供する。

【解決手段】機枠12と、機枠12に収容され上面に研磨面22を形成し横方向に往復直線動する砥石14と、砥石14の往復直線動で形成される往復動研磨面22Rの真上位置に下り傾斜の傾斜下端58aを近接させて機枠12に組み付けられ、回転角度調整自在に所定の傾斜角度で保持される刃物置き台16と、を備えたことを特徴とする刃物研ぎ機10から構成される。

(もっと読む)

段付きドリル研磨装置

【課題】段付きドリルの小径部及び大径部を1台の装置で簡単な操作で研磨することが可能であるとともに簡易な機構で安価に製作できる段付きドリル研磨装置を提供すること。

【解決手段】小径部を研磨する小径部研磨機構100と、大径部を研磨する大径部研磨機構200とを有し、小径部研磨機構は、小径部研磨用回転砥石10と、ドリルの小径部の先端部分を該小径部研磨用回転砥石に対して夫々異なる所定角度で当接可能に設定された2番面研磨機構20と3番面研磨機構30とシンニング形成機構40とを有し、大径部研磨機構は、大径部研磨用回転砥石50と、ドリルの大径部の先端部分の逃げ面を該大径部研磨用回転砥石に対して所定角度で当接可能に設定された逃げ面研磨機構60とを有している段付きドリル用研磨装置とする。

(もっと読む)

刃物研削盤

【課題】 刃先位置の検出にかかる時間を短縮して研削作業効率を向上すること。

【解決手段】 仕上げ研削装置15と、仕上げ研削装置15を制御する制御盤17を備えた刃物研削盤において、制御盤17は、刃物1の刃先に対してあらかじめ定められた近接位置に基づいて定められた送り量に達するまで砥石ユニット11、13を早送りする指令を出力し、砥石ユニット11、13が近接位置に達したら砥石ユニット11、13を低速で回転させて砥石ユニット11、13を微速送りに切り替える指令を出力し、砥石ユニット11、13の回転数の変化を検出して砥石ユニット11、13が前記刃物の刃先に当接したことを検知し、このときの砥石ユニット11、13の送り量に基づいて刃物1の刃先の位置を求めることを特徴とする刃物研削盤。

(もっと読む)

刃物研削盤

【課題】 刃物の刃先面の高さ位置を長手方向にわたって連続して測定できかつ測定時間を短縮すること。

【解決手段】 刃物研削盤は、長手方向に沿って刃先面1aが形成された刃物1を全長にわたって固定するチャック3が支持されたベッド5と、ベッド5の長手方向に移動可能に設けられ、昇降可能に刃物1の刃先面1aに対向して設けられた断面円形に形成されたカップ状の砥石の砥石7を有する砥石装置9と、刃物1の刃先面1aの高さ位置を測定する刃先面位置測定装置11とを備え、刃先面位置測定装置11は、砥石装置9と共に移動可能に設けられた支持部材に鉛直方向に移動可能に支持されたボールナットと、ボールナットに螺合され支持部材に回転自由に支持されたボールネジと、ボールネジに駆動軸が連結され支持部材に支持されたモータ76と、ボールナットに支持され刃物の刃先面に対向して鉛直方向に設けられた測定子とを備え、測定子は、少なくとも砥石装置の移動方向に転動可能に設けられたローラ83を有してなる。

(もっと読む)

切削刃の研磨装置および研磨方法

【課題】作業者が怪我をする可能性を低減させ、且つ、経験が浅い作業者であっても容易に切削刃の所定の研磨を行うことができる研磨装置または研磨方法を提供すること。

【解決手段】本発明の研磨装置は、切削刃を研磨する研磨装置1であって、回転駆動される円盤状の研磨部材2と、切削刃4を支持し、切削刃を研磨部材に接触させ切削刃を研磨部材で研磨させる切削刃支持機構6とを備え、切削刃支持機構が、先端が前記研磨部材の上方に位置するように配置されているアーム部材と、アーム部材の先端部に上下動可能に取付けられ下端に切削刃を支持する切削刃支持部と、切削刃支持部の上下動を制御する上下動制御部12とを、備えていることを特徴とする。

(もっと読む)

ブローチ研削装置及びブローチ研削方法

【課題】ブローチの研削開始位置に対する研削砥石の位置合せ、いわゆる刃合せを効率的且つ安全に実施することが可能なブローチ研削装置及びブローチ研削方法を提供する。

【解決手段】ブローチ測定プログラムを実行してブローチ測定装置17の測定子30をブローチに接触させると共に、研削砥石測定プログラムを実行して研削砥石測定装置32の測定子35を研削砥石14に接触させる。これにより、ブローチの研削開始位置及びピッチ、並びに研削砥石14の位置を、自動で迅速、安全、且つ高い精度で測定してNC制御装置に教示する。したがって、NC制御装置に教示したブローチの研削開始位置及び研削砥石の位置に基き、ブローチ11の研削開始位置に対する研削砥石14の位置合せ、いわゆる刃合せを自動で迅速、安全、且つ高い精度で行うことができる。

(もっと読む)

ロングドリル用素材などのワーク研削方法

【課題】 例えば直径が凡そ8mm以下で長さが凡そ320mmを超えるようなL/D比(=ワークの被研削箇所の長さL/該被研削箇所の直径D)を有するロングドリル用素材などの小径細長状ワークwであっても、その加工後の両端支持回転に伴う振れ量を例えば5μm以下となすように能率的に研削することを可能となす。

【解決手段】ロングドリル用素材のような小径細長状のワークwの被研削箇所である外周面を研削砥石で一様直径の直円筒面に研削する過程で、研削砥石1をワークwに対し特定の移動軌跡を経るように動作させることにより、前記被研削箇所の両端部を除いた箇所を、該両端部よりも小径にした中凹状となすように研削する工程を挿入するように実施するものである。

(もっと読む)

回転刃の研磨装置

【課題】複数の回転刃を高精度に均一に研磨する研磨装置を提供する。

【解決手段】

回転軸と該回転軸の同軸上、軸方向に一定の間隔で保持された複数の回転刃と、

前記回転刃と接触し回転刃を研磨する研磨手段と該研磨手段を駆動する駆動手段とからなる研磨部と、

前記研磨部を複数の軸方向に移動可能な複数の移動台を備える移動部と、からなる回転刃の研磨装置において、前記研磨部が前記回転刃に接近移動、接触し回転刃を研磨する際に移動する第1移動台上に、該第1移動台の移動方向に移動自在で、前記回転刃に接近する方向に弾性体により付勢された可動台が配設され、該可動台上に前記研磨部が配設されており、前記第1移動台が移動し研磨手段が回転刃に接触後さらに該第1移動台が移動した移動量が前記可動台の後退移動量になるように構成されており、該後退移動量を測定する測定手段が設けられていることを特徴とする。

(もっと読む)

研ぎ整形装置

【課題】回転砥石によるツールの研ぎ処理を穏やかかつ簡単な処理として行う。

【解決手段】ベース20に取り付けられたケーシング30を備え、ツールを受ける2つの挿入スロット40,40’がケーシング30上部に備えられた研ぎ整形装置10において、弾力性部材110によりエンジン70を上記ベース20に接続する可動ロッド120と、上記エンジン70により駆動可能に固定されるとともに、上記可動ロッド120と上記弾力性部材110との両方の作用によって可動されるユニットを構成する回転砥石80とを備え、上記2つの挿入スロット40,40’のうちの1つの中に挿入された上記ツールの表面に上記回転砥石80を接触させながら、上記ロッド120は、上記弾性部材110の作用によりその垂直軸に対して移動可能であって、上記それぞれの挿入スロット40,40’は、上記ツールを受けるように設定された角度に形成されている。

(もっと読む)

面取りされる切削刃の形状を測定する方法及び装置

ドリルの機械加工(1)は、二段階で行われる切削刃(8)の面取り操作を含む。第一段階においては、回転する砥石(15)が切削刃(8)の様々な位置に向けて動かされ、電子機器(17)によって接触点が検出され、その電子モジュール(19)が砥石を制御して停止させ、初期の位置に戻す。また、接触時の砥石の位置を記録する。第二段階においては、砥石(15)は、第一段階の間に記録された接触点を連結して得られる曲線をたどるように制御される。 (もっと読む)

研磨装置

【課題】 ナノレベルの加工精度を実現する研磨装置を提供する。

【解決手段】 被研磨物保持体2に保持されたアール状の被研磨部1aを有する被研磨物1を揺動させながら研磨部3に当接させて該アール状の被研磨部1aを研磨する研磨装置であって、前記被研磨物保持体2を揺動せしめる駆動源4の回転駆動軸18と前記被研磨物保持体2とを連設して前記駆動源4の回転駆動を前記被研磨物保持体2に伝達する動力伝達部5として、前記回転駆動軸18に連設され前記被研磨物保持体2に該被研磨物保持体2と非接触で連設される連設部5a,5bを有し、この連設部5a,5bにおける非接触部においては圧送気体が充填されて前記被研磨物保持体2と非接触状態で連設され、該連設部5a,5bにより前記回転駆動軸18を介しての前記駆動源4の回転駆動が前記被研磨物保持体2に伝達される構成の動力伝達部5を採用したものである。

(もっと読む)

研磨装置の較正方法

本発明は、バー状切削刃(10)の少なくとも2つのフランク面(5,6)及び頂面(K)を研磨することにより、バー状切削刃を研磨するための研磨装置を較正するための方法を提供する。この方法は、バー状切削刃(10)を所定の幾何学的形状に研ぐことにより較正用切削刃(11)を形成する過程と、較正用切削刃(11)の幾何学寸法を測定する過程と、少なくとも前記測定の結果に基づき前記研磨装置を較正する過程とを有する。前記較正用切削刃の前記形成過程が、前記較正用切削刃の前記フランク面(5,6)及び頂面(K)を少なくとも2回完全に研磨する過程を含む。本発明の方法は、較正用切削刃(11)が、製品としてのバー状切削刃(10)と同様の条件下で研磨されるため、研磨力に起因するシフト等のようなプロセスに起因する影響を考慮することが可能となる。  (もっと読む)

(もっと読む)

研磨機に挿入された工具をクランプする装置

インサート(2)は交換可能な支持体(9)の受入れ面(10)に設置される。主軸台(1)に収容された胴部(7)内でピストン(35)を右の方へ動かすという簡単な動作で、レバー(13)が回動運動するようにカム(32)を動かす。このときインサートの穴(27)の中にその先端部(15)を導入し、その先端部はインサートを後部へ引き寄せている。このときインサートは支持体の垂直面(11)に対して押圧され、インサートは、繋止シュー(13)によって支持体の水平面(10)に対しても押圧され、正確に決められた位置にインサートを固定することが可能となる。測定装置(12)は位置センサー(20)によってこの位置を決定し、研磨操作をコントロールする。 (もっと読む)

1 - 14 / 14

[ Back to top ]