Fターム[3C034CB14]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 操作対象 (1,373) | 補助装置 (445) | 検出装置 (293)

Fターム[3C034CB14]に分類される特許

1 - 20 / 293

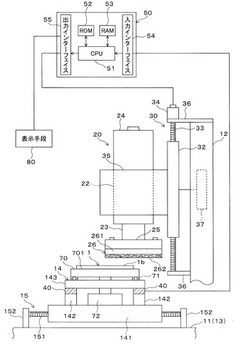

板状基板の割れ検知方法

【課題】研磨加工中の板状基板に割れが発生したことを適確に判断することができ、板状基板の割れに速やかに対処することができる板状基板の割れ検知方法を提供する。

【解決手段】加工送り量制御手段50で研磨手段20の加工送り量を制御しながら基板1を研磨している最中に、研磨手段20の研磨工具26と基板1との接触によって発生する荷重が予め定められた所定の範囲を超えて減少した時に、基板1に割れが発生したと判断する。

(もっと読む)

実切込み量測定方法および加工方法および工作機械

【課題】加工部位の正確な実切込み量を加工中に測定し、これを用いて加工工程を制御する工作機械を提供する。

【解決手段】円筒の加工部を備えた工作物Wを回転支持して砥石車7を半径方向に切込む加工方法において、加工部表面の測定開始点を含む直径である開始直径D0を測定し、測定開始点が加工作用部を通過した後に、測定開始点を含む直径である終了直径D1を測定する。測定開始点が加工された時の実切込み量Uを式U=|D0−D1|を用いて演算し、加工部の回転方向の位置に対応する実切込み量Uの相互差から加工部の振れを演算し、振れを除去するような砥石車7の切込み制御を行う。

(もっと読む)

研磨装置

【課題】スラリーの供給不足をより確実に検出できる研磨装置を提供する。

【解決手段】本発明に係る研磨装置は、ウェハWを保持する保持機構10と、保持機構10に保持されたウェハWを研磨する研磨パッド21とを備え、保持機構10に保持されたウェハWの被研磨面Waに研磨パッド21を当接させながら相対移動させてウェハWの研磨加工を行うように構成された研磨装置1において、被研磨面Waと研磨パッド21との当接部にスラリー31を供給するスラリー供給機構30と、被研磨面Waにプローブ光を照射する光源41と、プローブ光が照射された被研磨面Waからの反射光を検出する光検出器43と、光検出器43に検出された反射光の情報に基づいて研磨加工の終点を検出するとともに当該反射光の情報に基づいてスラリー31の供給状態を判定する制御装置50とを有して構成される。

(もっと読む)

切削装置

【課題】切削装置の仮置き手段の箇所において、被加工物が保持された環状フレームを確実にセンシングし、環状フレームの存在を確実に認識できる切削装置を提供する。

【解決手段】仮置き手段は、被加工物ユニットを挟持する一対のガイドレールと、ガイドレールを挟んだ上下方向で対面し、2本の該ガイドレールの間を光線が通過するように配置された発光素子と受光素子からなる光学センサを備え、ガイドレールの長手方向の所定範囲に被加工物ユニットがあるときに、光学センサの光線を該被加工物ユニットが遮断することで、被加工物ユニットが所定範囲にあることが検知される。

(もっと読む)

剛性測定方法および研削盤

【課題】工作物の研削部位の正確なたわみを研削中に測定し、これと研削抵抗を用いて正確な研削位置剛性を測定できる剛性測定方法および研削盤を提供する。

【解決手段】研削作用位置から回転方向に180度未満に位置する加工部の表面の位置である測定開始位置Aを含む直径である開始位置直径D0を測定する。測定開始位置Aが工作物Wの回転軸心Oに関して研削作用位置と対向する位置に到達した時に、測定開始位置Aに対する工作物の両軸端部における回転中心を結ぶ直線の距離である表面距離Lと、この時作用している法線研削抵抗力Rを同時に測定する。開始位置直径D0を測定してから工作物Wが180度回転した時の測定開始位置Aを含む直径である終了位置直径D2を測定する。工作物Wの研削作用位置における剛性である研削位置剛性kを式k=R/(L−(D0+D2)/4)を用いて演算する。

(もっと読む)

研磨監視方法および研磨装置

【課題】研磨装置の稼働率を低下させることなく渦電流センサの較正を行うことができ、精度の高い膜厚監視を可能とする研磨監視方法および研磨装置を提供する。

【解決手段】回転する研磨テーブル1上の研磨面2aに研磨対象の基板Wを押圧して基板W上の導電膜mfを研磨し、研磨中に研磨テーブル1に設置された渦電流センサ50により導電膜mfの厚さを監視する研磨監視方法であって、研磨中の渦電流センサ50の出力信号を取得し、渦電流センサ50の上方に基板Wが存在しない時の出力信号を用いて渦電流センサ50の出力調整量を算出し、出力調整量を用いて渦電流センサ50の上方に基板Wが存在する時の出力信号を補正して基板W上の導電膜mfの厚さを監視する。

(もっと読む)

切削ブレードの外径サイズ検出方法

【課題】マルチブレードを備える切削装置において、装置構成を複雑とすることなく、短時間でマルチブレードのZ軸方向の位置決めを可能とするために、マルチブレードを構成する各切削ブレードの外径サイズを容易に検出する技術を提供する。

【解決手段】外径サイズ検出用被加工物の上方から切削手段を下降させて所定高さに位置付けることで外径サイズ検出用被加工物に複数の切削ブレードを切り込ませ、外径サイズ検出用被加工物に複数の切削痕を形成する切削痕形成ステップと、複数の切削痕を撮像して各切削痕の長さを検出する長さ検出ステップと、長さ検出ステップで検出した各切削痕の長さとスピンドルの軸心高さ位置から外径サイズ検出用被加工物の上面高さ位置までの距離とから各切削ブレードの外径サイズをそれぞれ算出する外径サイズ算出ステップと、を備えた切削ブレードの外径サイズ検出方法とする。

(もっと読む)

全自動式マイクロドリルの研磨装置及びその研磨方法

【課題】設備の設置コストを下げ、且つマイクロドリル研磨時の効率及び品質を有効に向上させる全自動式マイクロドリルの研磨装置及びその研磨方法を提供する。

【解決手段】全自動式マイクロドリルの研磨装置及びその研磨方法として、その装置は機台、ブラシ装置、取出しモジュール、挟持モジュール、第1検査モジュール、第2検査モジュール及び研磨モジュールを含む。これらによって、研磨及び検査前のマイクロドリルを該挟持モジュールへ移動し、移動過程で同時に塵除去を行い、続いて第1次検査を行う。合格と判定したものは該研磨モジュールで第1次研磨を行い、不合格のものは不良品区へ送る。第1次研磨が完了した該マイクロドリルは第2次検査へ進み、良品は該放出区へ送り、不良品は前述ステップを繰り返してから第2次研磨へ進み、良品を該放出区へ送り出す。それでも尚、不良品の場合は該不良品区へ移動させ、自動化マイクロドリルの研磨を実現し、その効率と品質を大幅に向上させる。

(もっと読む)

分割予定ライン検出方法

【課題】分割予定ラインの間隔が等間隔でないとともに平行でない被加工物の分割予定ラインを正確に迅速に検出可能な分割予定ライン検出方法を提供する。

【解決手段】分割予定ライン検出方法であって、撮像手段を分割予定ラインに沿って相対的に移動して、第1アライメントマークPと、中間アライメントマークRと、第2アライメントマークQとの間隔に対応して各アライメントマークP、R、Qを撮像して記憶する往路アライメントマーク撮像工程と、撮像手段を隣接する分割予定ラインに移動し、各アライメントマークP,R,Qを撮像して記憶する復路アライメントマーク撮像工程と、該往路アライメントマーク撮像工程と該復路アライメントマーク撮像工程とを複数回繰り返して複数の分割予定ラインに関するアライメント情報を取得した後、位置情報から最小二乗法により、分割予定ラインを検出する分割予定ライン検出工程と、を具備した。

(もっと読む)

チャックテーブル機構

【課題】チャックテーブルに連通する配管の圧力を計測する圧力センサーに異物が侵入するのを防止し、圧力検知部に異物が付着ないし衝突しないようにする。

【解決手段】チャックテーブル2に連結され開閉弁40,41によって吸引源50または高圧エアー源51のいずれかに連通する第1の配管30を備え、第1の配管30に圧力計6が連結されたチャックテーブル機構1において、圧力計6は、第1の配管30に対して立設され第1の配管30の内径より大きい内径を有し上部が閉塞した筒体60と、筒体60の側壁に連結され筒体60の内径より小さい内径を有し上部が閉塞した枝筒体61と、枝筒体61の閉塞端に配設され圧力を検知する圧力センサー62とから構成される。第1の配管30よりも筒体60を太くして容積差を持たせることで、流体速度を抑制して筒体60内に異物10を滞留させ、バキューム動作によって吸引を行うと圧力計6から異物を排出できる。

(もっと読む)

基板の研磨装置及び研磨方法

【課題】本発明は、基板を吸着保持する吸着シートの破れを自動で確認できる基板の研磨装置及び研磨方法を提供する。

【解決手段】本発明の研磨装置12は、3台の光電センサ40〜44を備えた検査装置10を有する。光電センサ40〜44は、貼着ステージ22から研磨ステージ26に向けて搬送中の膜体16の破れを検出する。光電センサ40〜44は、光を投光する投光部46と光を受光する受光部48とを備えている。投光部46及び受光部48は、膜体16の吸着シート32に対向配置され、投光部46から光を吸着シート32に投光し、吸着シート32から反射した前記光を受光部48によって受光する。前記受光量の変化に基づいて膜体16に破れが発生したと検知部50が判定する。

(もっと読む)

加工装置

【課題】比較的安価な機構により高精度な位置決めが可能な加工装置を提供する。

【解決手段】可動部と、該可動部を移動させるモータとボールねじとを含む移動手段と、該移動手段を制御する制御手段とを備えた加工装置であって、簡易スケールユニットを具備し、該制御手段は、所定のタイミングで該モータを回転させて該可動部を該基準距離の始点から終点まで移動させた際の該モータの回転角を記憶する回転角記憶部72と、記憶した回転角と該基準距離とから単位回転当たりの該可動部の移動距離を算出する単位回転角移動距離算出部74と、該単位回転角移動距離算出部74で算出した該単位回転当たりの移動距離に基づいて、該可動部を所定距離移動させるのに必要な該モータの回転角を算出する回転角算出部76を、該回転角算出部76で算出した該回転角だけ該モータを回転させて該可動部を該所定距離移動させるモータ制御部78と、を含む。

(もっと読む)

研削異常監視方法および研削異常監視装置

【課題】砥石車の外径が変化することにより研削負荷が変化したとしても、より高精度に研削異常を判定することができる研削異常監視方法および研削異常監視装置を提供する。

【解決手段】研削負荷についての上限閾値Th1および下限閾値Th2の少なくとも一方を設定する閾値設定工程と、研削負荷が上限閾値Th1および下限閾値Th2の少なくとも一方を超えた場合に研削異常であると判定する研削異常判定工程と、砥石車43の外径を取得する砥石車径取得工程と、取得した砥石車43の外径に応じて上限閾値Th1および下限閾値Th2の少なくとも一方を変更する閾値変更工程とを備える。

(もっと読む)

加工装置

【課題】砥石がワークに接触してワークの研削が行われる研削装置において、研削加工中においても砥石の磨耗量を測定できるようにする。

【解決手段】ワークWを保持する保持手段2と、砥石321を備えた工具32がスピンドル30に装着されスピンドル30がスピンドルカバー31に覆われた構成の研削手段3とを有する加工装置1において、砥石321の磨耗量を検出する検出手段4を備え、検出手段4は、砥石321の先端位置変化を検出する検出部41と、検出部41をスピンドルカバーに固定する固定部40とを備える。研削手段3の上下移動とともに検出部41も上下移動可能であるため、研削手段3の上下移動の影響を受けることなく研削加工中も常に砥石321の先端位置を検出し、磨耗量を測定することができる。

(もっと読む)

切削溝の計測方法

【課題】切削ブレードの変位量を検出するためにワークに形成する計測溝を撮像手段で撮像することができない場合があるという問題を回避する。

【解決手段】第2の撮像手段46Bによる計測溝G3の撮像範囲を、割り出し方向に延びる任意のストリート2を基準線Lとして基準線Lから加工方向にストリート2の間隔の整数倍にプラスアルファの距離移動した箇所とすることにより、計測溝G3がどのストリート2に形成されていても撮像される画像を同じようなものとして計測溝G3の撮像を可能とする。

(もっと読む)

研削装置

【課題】 自動的に原点位置出し(セットアップ)を行うことが可能な研削装置を提供することである。

【解決手段】 研削装置であって、チャックテーブルの保持面の高さ位置を検出する保持面高さ位置検出部と、発光部と受光部とを含み、発光部と受光部との間に研削ホイールの研削砥石が位置づけられることで研削砥石の先端の高さ位置を検出する保持面高さ位置検出部から所定距離上方に配設された研削砥石高さ位置検出部とを有する高さ位置検出手段と、高さ位置検出手段をチャックテーブルと研削ホイールとの間である検出位置と、チャックテーブルから外れた退避位置との間で位置付け可能な位置付け手段とを含んでいる。

(もっと読む)

研削盤の飛散防止構造

【課題】加工室の小型化を図り遮蔽性を向上させる。

【解決手段】一対の支持台12,13と、砥石台14をワークWに対する進退方向に移動自在に支持するX軸サドル15と、X軸サドル15をワークWの回転軸方向に移動自在に支持するZ軸サドル16と、砥石カバー18と、を有する研削盤10の飛散防止構造1であって、各支持台12,13にそれぞれ装着された左側面カバー2および右側面カバー3と、左側面カバー2および右側面カバー3と砥石カバー18との間を遮蔽し砥石カバー18が回転軸方向に移動自在に装着されたZ軸遮蔽カバー4と、砥石ヘッド14aが嵌入するように砥石カバー18に装着され、砥石ヘッド14aと砥石カバー18との間を遮蔽する蛇腹カバー5と、を備え、砥石カバー18は加工領域に開口してZ軸サドル16に固定され、砥石ヘッド14aは砥石カバー18に対して蛇腹カバー5を介しワークWに対する進退方向に移動自在である。

(もっと読む)

研削装置

【課題】厚さ測定用の検査用光線が透過する窓部とワークとの間に液体を供給することを停止した際に、外部の空気が窓部の表面に到達することを抑える。

【解決手段】厚さ測定時には液体源51から第二のケース42内に水Wを供給して第一のケース41の窓部412とワーク1との間に液体クッションW1を形成し、非接触測定手段40の発光受光部43から発せられる検査用光線を、窓部412および液体クッションW1を通してワーク1に発する構成において、厚さの測定が終了して液体源51から第二のケース42への水Wの供給を停止した際には、気体源52から第二のケース42内に空気を供給して窓部412をエアーブローし、第二のケース42内に外部の空気が流入しにくくする。

(もっと読む)

研削装置

【課題】 サファイア基板等に破損が生じる前に研削加工を停止可能な研削装置を提供することである。

【解決手段】 被加工物を保持するチャックテーブルと、該チャックテーブルに保持された被加工物を研削する研削砥石を有する研削ホイールが回転可能に装着された研削手段とを備えた研削装置であって、該研削手段は、該研削ホイールが連結されるスピンドルを回転可能に支持するスピンドルハウジングと、該スピンドルハウジングに装着された振動測定手段と、該スピンドルハウジングを支持し該チャックテーブルに対して該スピンドルハウジングを接近及び離反させる方向に移動する研削送り手段と、該振動測定手段から出力される振動情報を受信する受信部と、異常な振動情報が予め記録されている異常記録部と、該受信部が受信した振動情報と該異常記録部に登録された該異常な振動情報とに基づいて該受信部が受信した振動情報の異常を検出し、該研削送り手段を制御する制御部とを有する制御手段と、を具備したことを特徴とする。

(もっと読む)

芯取機のワーク芯出し方法

【課題】光学レンズだけでなく、レチクルの付いたガラス板の芯出し動作を行うことのできる芯取機の芯出し方法を提案すること。

【解決手段】芯取機1では、ホルダー4に載せたガラス板3の表面画像をカメラで撮影し、得られた撮影画像からガラス板3のレチクルパターン30の中心位置Pの画像認識位置P1を算出し、ホルダー4を既知の回転角αだけ回転させ、再びレチクルパターンを撮影し、得られた撮影画像から中心位置Pの画像認識位置P2を算出する。回転角αと画像認識位置P1、P2を用いて、ホルダー4の回転中心位置Oと、これに対するワークの中心位置Pの偏心方向δと偏心量εを算出する。次に、ホルダー4を回転させて、偏心方向を砥石9の方向に一致させ、砥石9によりガラス板3を移動させながらレチクルパターンを撮影して偏心量が規格値以下になるように芯出しを行う。

(もっと読む)

1 - 20 / 293

[ Back to top ]