Fターム[3C059HA11]の内容

放電加工、電解加工、複合加工 (4,787) | 特定の加工、工作物 (431) | 穴、管の内面の加工 (22)

Fターム[3C059HA11]に分類される特許

1 - 20 / 22

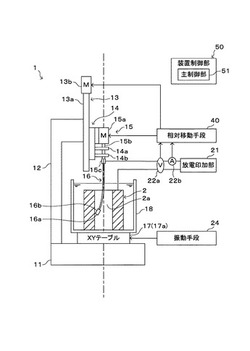

放電パルスを用いた放電加工方法、装置

【課題】工具電極が放電によって消耗しても、工具電極を人手によって調整することなく、放電痕による微細凹部を安定して形成することできる放電加工技術を提供する。

【解決手段】工具電極16の相対的移動は、工具電極16を回転させて、振れ回り運動あるいは遠心力による旋回運動を生じさせて、工具電極16の先端部16aを工作物2に対して周回させながら、工作物2と工具電極16との間に放電パルスを所定間隔で印加する。

(もっと読む)

放電加工装置及び放電加工方法

【課題】簡易な構造・制御で工作物の穴の出口側のような加工が困難な部位のバリ取りや面取り加工を実現する。

【解決手段】中心線Ctに沿って延びる軸状の工具電極11を工作物15に形成された貫通穴15aに挿入し、貫通穴15aの出口側の縁部に工具電極11の先端部32を配置する。中心線Ctを回転中心として工具電極11を回転させて工具電極11をふれまわりさせる。工作物15と工具電極11との間に電源電圧を印加する。ふれまわりにより工具電極11の先端部32が貫通穴15aの縁部に接近するので、工具電極11の先端部32と貫通穴15aの縁部との間の放電隙間が狭まる。その結果、工具電極11の先端部32と貫通穴15aの縁部との間に電源電圧による放電が生じ、貫通穴15aの縁部が放電加工される。

(もっと読む)

バリ取り工具およびこれを用いた貫通孔のバリ取り方法、並びに貫通孔の面取り方法

【課題】いわゆる中細り構造を有することにより、交差貫通孔においても容易に貫通孔表側からバリ取りを行うことができるバリ取り工具、およびこれを用いた貫通孔のバリ取り方法、並びに貫通孔の面取り方法を提供する。

【解決手段】本発明にかかるバリ取り工具は、放電部と、軸部とを備える電極からなるバリ取り工具であって、上記放電部の水平方向の断面が取りうる径の長さは、バリ取りを行う貫通孔の水平方向の断面が取りうる径の長さよりも短く、上記放電部の水平方向の断面が取りうる径の長さが、上記軸部の水平方向の断面が取りうる径の長さよりも長い。

(もっと読む)

流体動圧軸受装置、スピンドルモータおよび流体動圧軸受装置の製造方法

【課題】加工精度の誤差に起因して動圧溝の作用が阻害される不都合を抑える構造を提供する。

【解決手段】軸受部材101の軸孔102の内面に、中央部116aが屈曲した動圧溝116と、その両端に連続した1対の環状溝115および117を形成する。環状溝115の縁は、軸部材120と軸受部材101との間の隙間寸法が、環状溝115が形成された部分の隙間の寸法よりも大きいテーパ部109に連続している。また、環状溝117の縁は、軸部材と軸受部材101との隙間の寸法が、動圧溝116が形成された部分の隙間の寸法よりも大きいシール部111に連続している。これにより、動圧溝116、環状溝115および117の形成時に、それらの位置が加工誤差により軸方向にずれても、動圧溝116の両端が環状溝に連続し、且つ、環状溝の縁がより大きな隙間寸法の部分に連続した構造を維持することができる。

(もっと読む)

流体機器の加工方法

【課題】流体が流通する2つの通路が斜めに交差する流体機器において、2つの通路が交差する部位の破損を防止する。

【解決手段】一方の通路13aに加工電極50を挿入して鋭角側交差部130xの電解加工を行う場合、加工電極50を挿入していない他方の通路13c側は加工電極50から遠いため電解加工ができず面あれを発生し、この面あれ部を起点として鋭角側交差部130xが破損し易い。そこで、鋭角側交差部130xを、第1通路13aに挿入される第1加工電極50と第2通路13cに挿入される第2加工電極51とを用いて電解加工する。このようにすれば、鋭角側交差部130x全体において加工電極50、51との距離が近いため、鋭角側交差部130x全体において面粗度を小さくすることができる。

(もっと読む)

表面が硬化された流体チャンバを有する機械ハウジングの製造方法

内壁表面に硬化層(16)が形成された流体チャンバ(14)を有する機械ハウジングの製造方法において、前記硬化層(16)は、それ自体は非電気伝導性であるが添加物により電気伝導性を有する材料から構成されるとともに、前記硬化層(16)の表面は放電加工されることを特徴とする機械ハウジングの製造方法。  (もっと読む)

(もっと読む)

放電加工装置

【課題】放電加工にて直線状の横穴を形成可能にするとともに、スラッジの排出不良や電極の冷却不足を解消する。

【解決手段】電極2と支持体4をコイルばね3にて連結する。また、被加工物1の穴11に挿入されるガイド部材5には、電極集合体2〜4の進行方向をガイドする電極ガイド穴53を形成し、この電極ガイド穴53は、穴11と平行に延びた後に屈曲させる。コイルばね3は電極ガイド穴53の屈曲部位にて曲げられ、コイルばね3のうちガイド穴53から抜け出した部位は直線状に復元して、コイルばね3の先端は屈曲部位にて曲げられた方向に直進し、直線状の横穴13が形成される。加工液は、電極集合体2〜4の内部を介して加工部に供給する。電極集合体2〜4の断面形状と電極ガイド穴53の断面形状とを異ならせて両者間に通路を形成し、その通路を介して加工部から加工液とスラッジをガイド部材5の外に排出する。

(もっと読む)

シャフトおよびスリーブの製造方法、流体動圧軸受機構、並びに、モータ

【課題】動圧溝の深さのばらつきが少ないシャフトを製造する。

【解決手段】シャフト131の外側面に動圧溝1311を形成する電解加工装置2は、電解加工ユニット21、シャフト固定部23および電源24を備える。電解加工ユニット21は動圧溝の形状の電極を有する筒状の電極部212を有し、電極部212は中心軸J2に垂直な方向に摺動可能に支持される。シャフト131はシャフト固定部23に固定されて電極部212に挿入される。電解液供給部214から電解液がシャフト131の外側面と電極部212の内側面との間の間隙に供給されると、電極部212が移動して電極部212の中心軸がシャフト131の中心軸に一致し、この状態で電源24によりシャフト131と電極部212の間に電流を流すことによりシャフト131の外側面に動圧溝1311が形成される。これにより、動圧溝の深さのばらつきを減少させることが実現される。

(もっと読む)

電解加工方法及び電解加工装置

【課題】被加工物に、第1の孔と、第1の孔の周壁部に開口する第2の孔とが形成されている場合に、第1の孔の周壁部と第2の孔の周壁部とが接する部分であるエッジ部を、略曲面状に加工することが可能な電解加工方法を提供する。

【解決手段】第1の孔11に、第2の孔12の開口部12bに対向する部位が開口した絶縁部材2を配置して、絶縁部材2と第1の孔11の周壁部11aとの間の少なくとも第2の孔12の開口部12bの周囲に、チャンバー6を設け、第1の孔11または第2の孔12の少なくとも一方に電極を挿入し、第1の孔11から第2の孔12の開口部12bを介して第2の孔12に電解液を流入させるとともに、被加工物1と電極との間に電流を供給して、エッジ部13を加工する。

(もっと読む)

電解研磨装置

【課題】金属管の内面の酸洗肌、微小表面欠陥層、溶接変形部等の研磨を低コストで、高速に行電解研磨装置の提供。

【解決手段】支持軸35と、砥石40と、第1電極38とを備えた研磨ヘッド4、前記研磨ヘッド4が挿入される金属管9に接続される第2電極、前記研磨ヘッド4が前記金属管9内で、前記金属管9に対して前記支持軸35回りに相対的に回転するように、前記研磨ヘッド4と前記金属管9とのうち少なくともどちらか一方を回転させる駆動手段、および、前記金属管9の一端から前記金属管9内に電解液を送り込み、前記金属管9内に送り込まれた前記電解液を前記金属管9の他端側から外部に送り出す液流通手段、を有する電解研磨装置。

(もっと読む)

細穴の放電加工方法

【課題】細穴の加工精度の向上、スラッジの排出性向上を図ることにある。

【解決手段】放電加工によりノズル本体21に噴口を開ける加工方法において、放電加工に使用する電極32を軸方向に送るとともに、この電極32の軸線を中心にしてノズル本体21を回転させながら放電加工を行う。電極32は回転しないから、電極32が振れることはなく、また、被加工物を回転させることで、放電加工中に生成されたスラッジが遠心力によって加工中の穴76から外部に排出されやすくなる。

(もっと読む)

電解ドレッシング研削方法及び電解ドレッシング研削装置

【課題】弱導電性乃至非導電性研削液の使用による研削が可能でかつ作業効率に優れた電解ドレッシング研削方法及び電解ドレッシング研削装置を提供する。

【解決手段】加工部Iで弱導電性乃至非導電性研削液を供給しつつホーニング工具本体11に装着された砥石20により被削材Wに研削を施す加工時間と非加工時間とを繰り返して連続的に被削材Wに研削する一方、非加工時間に電解ドレッシング部IIにおいて導電性液を供給しつつ電解ドレッシング用電極38と砥石20とに電圧を印加して砥石20を電解ドレッシングする。砥石20の目立て状態の維持と過剰な摩耗の抑制が可能となり、弱導電性乃至非導電性研削液を使用した砥石20による加工において、加工時間の短縮と安定した品質の研削加工、及び砥石寿命の延長が図れる。また、電解ドレッシングは非加工時間において極めて短時間で行え、加工サイクルに影響することなく効率的に実行することができる。

(もっと読む)

軸受部材の製造方法並びにそれによって製造された軸受部材を用いる流体動圧軸受装置及びスピンドルモータ、記録ディスク駆動装置

【課題】多孔質材から構成される軸受部材に電解加工によって動圧発生溝を形成する際に、加工精度および加工効率を低下させることなく、電解液が軸受部材内に浸入し残留するのを防止する。

【解決手段】多孔質の中間部材に水溶性液体又は水を含浸させた後、中間部材の表面に電解加工によって動圧発生溝を形成する。そしてその後、中間部材に含浸させた水溶性液体又は水を除去して軸受部材とする。

(もっと読む)

微細凹部の加工方法

【課題】被加工物における円形孔の内周面に微細凹部を形成するに際し、被加工物が高硬度材であっても微細凹部を良好に形成することができ、従来では適用困難であった直径の小さい円形孔にも適用可能である微細凹部の加工方法を提供する。

【解決手段】シリンダブロックCBにおけるシリンダボアBの内周面に微細凹部Pを形成するに際し、外周部に少なくとも1個の凸状電極3を設けた電極ヘッド2を用い、シリンダボアB内に電極ヘッド2を配置して内周面と凸状電極3の間に電圧を印加することで、放電加工によりシリンダボアBの内周面に微細凹部Pを形成するようにし、高硬度材のシリンダブロックCBでも微細凹部Pを良好に形成することができると共に、電極ヘッド2の構造を簡単で小型なものにして直径の小さいシリンダボアBにも適用可能にした。

(もっと読む)

ラジアル軸受面及びコネクティングロッドを製造するための方法及び電極

本発明は、導電性素材から成るラジアル軸受(5)の略円筒形状の軸受面を製造する方法に関し、その際軸受面(5)の輪郭は第1の工程段階で切削加工され、軸受面(5)は後続の工程段階でさらに電解加工される。さらには、電解加工のための電極、及び機械に使用するコンロッド

(1)も提示される。

(もっと読む)

電解加工方法および電解加工装置

【課題】被加工物の孔部内に拡幅部を形成する場合に、拡幅部の加工形状精度を向上することが可能な電解加工方法および電解加工装置を提供すること。

【解決手段】、(c)に示す電解工程の仕上げ加工工程において、ワーク90と電極10との間に電圧を印加しつつ、電極10の軸方向の先端部11をワーク90と電極10との間隔が略一定となるように径方向に拡大する。したがって、仕上げ加工工程では、ワーク90と電極10との間に電流を安定して流すことができ、拡幅部92角部93の加工形状精度を向上することができる。

(もっと読む)

減圧アークにより配管内面の酸化皮膜を除去するための装置および方法ならびにそのためのプログラム

【課題】酸化皮膜が除去されているか否かを容易かつ正確に判別可能であり、処理対象物である配管を収納した真空容器を開放する必要がなく、さらに、過剰処理によるエネルギーの無駄を省くことができる、減圧アークによる酸化皮膜の除去装置および除去方法ならびにそのためのプログラムを提供する。

【解決手段】内面に酸化皮膜が付着した配管内に陽極を位置させると共に、配管の管路と略平行な方向を軸として配管または陽極を回転させ、陽極と配管との間に直流電圧を印加することによりアークを発生させた状態で陽極と配管との間の電圧を計測し、電圧波形のデータから、高速フーリエ変換によって電圧の周波数スペクトルを算出し、該周波数スペクトルにおける、配管または陽極の回転速度に対応する周波数成分に基づいて、酸化皮膜の除去が終了したか否かを判定する。

(もっと読む)

加工方法

金属ハウジング(14)を製造する方法が、金属ハウジング(14)を貫通する第1の通路(10)を設けるステップと、金属ハウジング(14)を貫通する第2の通路(12)を設けるステップとを含み、第2の通路(12)が交差部の領域(20)を備え、その交差部(20)が第1の通路(10)と交差して第1の通路(10)内への開口(22、122、222)を画定する。この方法は、さらに第1および/または第2の通路(10、12)の内部通路を浸炭するために金属ハウジング(14)を熱処理工程にかけるステップ、および浸炭工程に続いて、表面仕上げを改善するために第1および/または第2の通路(10、12)の浸炭された内部表面にハードステージの電解加工工程を適用するステップを含む。本発明の別の態様は、軸(Y−Y)の周りで回転対称部がない活性な領域を有する電解加工電極などの工具(46)によって金属ハウジング(14)を貫通する第2の通路(12)を設けるステップを含む。活性な領域は、開口(22、122、222)に対して概して円錐形のテーパ(29、31)を有する交差部の領域(20)をもたらすように形作られる。  (もっと読む)

(もっと読む)

電解加工冶具、それを用いた電解加工方法及びその用途

【課題】流体動圧軸受とくにハードディスク用スピンドルモータに用いられるスリーブの、ラジアル動圧発生溝加工、アキシャル動圧発生溝加工、及び内周面のオイル溜まりのバリ取り加工が同時に又は適宜選択して行える電解加工冶具を提供する。

【解決手段】スリーブの端面所定位置に行うアキシャル動圧発生溝加工と、スリーブ内周面所定位置に行うラジアル動圧発生溝加工及びスリーブ内周面所定位置に行う加工バリの除去加工のうち、1つ若しくは二つ以上を同時に行うための電極体と、電解液通路形成機能とスリーブに対する電極の位置決め機能とを備えた絶縁性ガイド冶具とで構成され、絶縁性ガイド冶具の端面をスリーブ保持冶具又は保持されたスリーブの端面と加圧密着させることにより、電解液が流れる通路を形成することを特徴とする電解加工冶具、これを用いた電解加工方法。

(もっと読む)

コンロッドの製造方法およびコンロッド

【課題】クランクピン孔の真円度を高く保とともにち、サイクルタイムが長くなることを防ぎ、クランクピン孔の破断面側の端縁に傾斜面を形成する。

【解決手段】コンロッド母材1のクランクピン孔3の孔壁面3aにクランクピン孔3の軸線方向に延びる分割用溝14,15をワイヤ放電加工によって形成する工程を有する。前記分割用溝14は、放電加工用ワイヤ18をクランクピン孔3の半径方向を指向する矢印を描くように移動させることによって形成する。前記矢印におけるクランクピン孔3の径方向の外側に位置する二辺と対応する前記分割用溝14の傾斜壁21,22を露出させる切削工程を有する。前記コンロッド母材1をコンロッド本体7とキャップ8とに破断によって分割する工程を有する。分割後のコンロッド本体とキャップのそれぞれのクランクピン孔3に断面半円状の軸受メタルを前記傾斜壁21,22に摺接させて嵌合させる工程を有する。

(もっと読む)

1 - 20 / 22

[ Back to top ]