Fターム[3G004GA05]の内容

Fターム[3G004GA05]に分類される特許

1 - 20 / 43

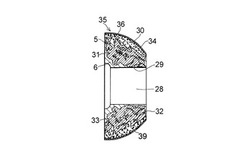

球帯状シール体及びその製造方法

【課題】シール体自体を介する排気ガスの漏出を極力なくし得、しかも、固体潤滑剤の耐熱材表面への被着性を改良して該耐熱材表面に強固な被覆層の形成を可能とし、相手材との摺動において摩擦異常音の発生をなくし得る上に、安定したシール特性を有した球帯状シール体及びその製造方法を提供すること。

【解決手段】球帯状基体33は、耐熱材6と補強材5とが互いに圧縮され、互いに絡み合って構造的一体性を有するように構成されており、外層34は、耐熱材6と、潤滑組成物からなる固体潤滑剤と、金網からなる補強材5とが圧縮されて補強材5の金網の網目に固体潤滑剤及び耐熱材6が充填されて当該固体潤滑剤及び耐熱材6と補強材5とが混在一体化されてなり、該外層34の外表面36は、補強材5からなる面37と固体潤滑剤からなる面38とが混在した平滑な面39に形成されている。

(もっと読む)

排気装置

【課題】備品点数並びに作業工数を削減したものでありながら、軽量化やシール性の向上に貢献することができ、しかも耐久性を向上することができる排気装置を提供する。

【解決手段】本発明は、排気ポートに上流端が接続された排気管と、排気管の下流端に接続された集合管35と、集合管35の下流端に接続された管体状の触媒装置37と、触媒装置37の下流端に接続された接続管38と、を備えた排気装置23において、触媒装置37は、触媒担体36を保持する金属製の触媒外筒49と、触媒外筒49の外側に位置して触媒外筒49をカシメ保持する触媒ケース48とを備え、排気管と集合管35と触媒ケース48と接続管38とを同一金属で且つ触媒外筒49とは異なる金属から構成し、これら同一金属から構成された各管体35,48,38を溶接によって接続したことを特徴とする。

(もっと読む)

消音器

【課題】消音器の構成部品である外筒、内筒、エンドプレートの相互の接触面における異種金属間で発生する電位差腐食を防ぐ。

【課題を解決するための手段】両開口端部にフランジ部が形成された内筒3に内容物を挿入固定し、内筒3の外周に金属板を巻回して外筒2を形成し、両開口端部を閉塞するエンドプレート4とフランジ部とを巻締め固定してなる消音器1において、外筒2の材質を内筒3及びエンドプレート4の材質と異なる金属とし、外筒2における内筒3及びエンドプレート4との接触面にシリカコーティング層5を形成することを特徴とする消音器。

(もっと読む)

消音器の製造方法

【課題】消音器と排気管との溶接による組付けを容易にするとともに溶接品質に優れる消音器の製造方法を提供する。

【解決手段】平板状の金属板15の両側端部21を直角に折り曲げてフランジ部17aを形成し、次にインレットパイプ6及びアウトレットパイプ7にエンドプレート3を固定してなる中間組立体2に対して、フランジ部17aを外周側に位置させて金属板15を巻回して筒状のシェル13を形成し、次にフランジ部17aとエンドプレート3の周縁部10を巻締めて固定する。

(もっと読む)

加工用素材及びその製造装置

【課題】耐久性及び品質が向上された加工用素材と製造装置を提供する。

【解決手段】薄板材に、第1波形形状が第1方向に沿って形成され、該第1方向と交差する第2方向に沿って、第2波形形状が形成されている加工用素材の製造装置であって、波形加工を施す一方ギアローラ部材51と他方ギアローラ部材52とを含み、薄板材を挟みこむ際に、一方ギアローラ部材が早いタイミングで薄板材に当接するように、ギアの配置が定められる。両ギアローラ部材に関する頂げき寸法C0は、薄板材がコルゲート加工される際に、他方ギアローラ部材の歯先付近の薄板材が一方ギアローラ部材の対応する歯元に向かう伸張変位に関する予め定められる基準距離よりも大きく定められる。

(もっと読む)

自動車用排気系部品の製造方法

【課題】触媒担体などの内挿材を収容する金属製管体の管端に縮径加工を施して接続部とコーン部を形成した触媒コンバータなどの自動車用排気系部品を、縮径加工部にしわや亀裂を発生させることなく、かつ生産性よく製造する。

【解決手段】触媒担体などの内挿材を収容する金属製管体の管端外周に配置されその周りを相対的に公転する加工ローラを用い、前記加工ローラを前記金属製管体の半径方向に移動させつつ軸方向に往復動させる縮径加工を施して前記金属製管体の両管端にそれぞれコーン部と接続部を形成して触媒コンバータなどの自動車用排気系部品を製造する際に、前記被加工金属製管体の管端内側にばね鋼板などの弾性を有する板状材からなる巻回体を芯金として挿入した状態で、前記加工ローラにより縮径加工を施す。

(もっと読む)

管端フランジの成形方法

【課題】振動等による破損のおそれがないとともに重量や部品点数の増大を避けることができる。

【解決手段】 管体5の開口端部を拡径する拡径工程と、拡径された開口端部の筒壁52の径方向対称部分を削除して、対向する一対の凸状部521,522を形成する削除工程と、両凸状部521,522を管体5に略直交する位置へ折り曲げて管端フランジとする折曲げ工程とを備えている。上記削除工程において、筒壁52の径方向対称部分は、頂点が筒壁52の基端近くへ至る、管端フランジの外形に沿った展開曲線に削除される。

(もっと読む)

消音器及び消音器の製造方法

【課題】筒状のシェルとその両端を閉塞するエンドプレートとの締結に際し、この両者の締結部での材料の使用量を従来よりも低減するとともに、消音器の軽量化を図る。

【解決手段】金属板を筒状に巻回したシェル13と、該シェル13の側端部を閉塞するエンドプレート3aを備えた消音器において、係止部18をシェル13の側端部21の外周面に固設して第1重合部Aを形成し、前記エンドプレート3aの周縁部10を、前記第1重合部Aの外周面側において第1屈曲部27と第2屈曲部26に屈曲するとともに前記係止部18における軸方向の内側端19より突出させて第2重合部Bを形成し、前記第2重合部Bを前記第1重合部Aの外周面に圧着することにより形成された段部29を前記係止部18に係止する。

(もっと読む)

金属成形板及び遮熱カバー

【課題】複雑形状への成形性があり、軽量と同時に十分な保形性を有し、かつ高負荷環境下での破断等に対する信頼性が高く、更には成形時の割れや破損も無く、遮熱カバーに好適な金属成形板を提供する。

【解決手段】金属板を波付ロールを用いて第1の方向及び前記第1の方向と直交する第2の方向に連続してリッジを付与してなり、かつ、前記第1の方向及び前記第2の方向における断面形状が共に同一の板厚で正弦波状に連続しているとともに、平面形状が前記第1の方向に沿う第1の波形突起の稜線と前記第2の方向に沿う第2の波形突起の稜線とが直交した凹凸面であることを特徴とする金属成形板。

(もっと読む)

パイプの製造方法、マニホルド製造方法および排気ガス浄化装置製造方法

【課題】ローラによりパイプの周壁の増肉を行うことができるパイプの製造方法、増肉したパイプを用いたマニホルド製造方法および排気ガス浄化装置製造方法を提供することを課題とする。

【解決手段】パイプ1の横断面で、パイプ1の中心線に対して互いに反対側の部位を第1部位16および第2部位17とする。矯正ローラ装置5の複数のローラ組2,3,4において、パイプ1の横断面で、上流側のローラ組2のローラの溝壁面21cよりも、下流側のローラ組4のローラの溝壁面41cを、矯正後のパイプ1の中心Px側に向けてパイプ1の径方向に接近させた接近量について、第2部位17側>第1部位16側の関係に設定されている。これによりパイプ1の第2部位17の周壁をパイプ1の径内方向に変位させつつ、パイプ1の第2部位17の周壁の厚みを増肉させる。

(もっと読む)

断熱排気管

【課題】二重管構造の断熱排気管の端部にフランジ等の別部材を接続するにあたり、断熱層を封じるための外管と内管との接合を必要最小限に抑えて高い断熱効果を維持する。

【解決手段】外管1と内管2との間に断熱層3を介在させた二重管構造の断熱排気管4に関し、内管2の先端2a付近をベルマウス状に拡径し、その内管2の先端2a全周を外管1側に対し線接触で当接せしめ、その環状の線接触箇所の周方向複数箇所を部分的に接合する。

(もっと読む)

ベローズ部構造

【課題】パイプ間の相対的変位の吸収及び伝達振動の低減機能に優れると共に耐久性が確保でき、かつ製造コストの低減が得られるベローズ部構造を提供する。

【解決手段】断面山形形状で両側縁に沿って第1及び第2フランジ15d、15eが形成された帯状の板材15を第2フランジ15eの外側に第1フランジ15dが接触する螺旋状に巻回したフェライト系ステンレスから外管11と、螺旋状に巻回されて外周面が第2フランジ15eの内周面に接触するオーステナイト系ステンレスからなるインサート部材21と、外管11の各端部13、14から挿入されてインサート部材21のパイプ当接部22c、22dに当接するフェライト系ステンレスからなる第1パイプ2及び第2パイプ5とを備え、外管11の端部13と第1パイプ2の端部3及び外管11の端部14と第2パイプ5の端部6がそれぞれ溶接25、26により結合する。

(もっと読む)

消音器及び該消音器の製造方法

【課題】複層の筒体に端板を嵌合し全周連続溶接して成る消音器において、容易且つ確実に高エネルギー連続溶接を行ない得る構造の消音器、及びその製造方法を提供する。

【解決手段】金属製板材MPを巻回して周方向両端面を突き合わせた状態で接合部を高エネルギー連続溶接して内筒10を形成する。内筒の開口端に嵌合する筒状フランジ部23,24を有する金属製の端板21,22を、筒状フランジ部の全周に亘って内筒に高エネルギー連続溶接する。内筒の外周に金属製板材を巻回し周方向両端部を固定して外筒30を形成する。

(もっと読む)

マフラ用シェル

【課題】 外部から雨水等の異物が侵入する虞がなく、両シェル間の圧力上昇によって両シェルが変形するのを防止できるマフラ用シェルの提供。

【解決手段】 筒状のインナシェル2の外周に筒状のアウタシェル3を巻回してなるマフラ用シェル1において、インナシェル2の一部を切欠した切欠部10により形成され、且つ、両シェル2,3間の圧力に応じて開閉するフラップ状の弁体11を備えることとした。

(もっと読む)

内燃機関のサブマフラ構造

【課題】搭載性、コストおよび製造作業性の面で優れた単一のサブマフラ構造を提供する。

【解決手段】サブマフラ4を、外筒41の軸線mを車体左右方向へ延ばして横置きに配置するとともに、テールパイプ3の下流端31を、外筒の軸線方向中央部前面から導入する。外筒の内部に、テールパイプの下流端を車体左右方向外方向きに二分岐する分岐導管42を設ける。この分岐導管に、テールパイプの下流端に上流端43aが接続された分岐管部43,43と、この各分岐管部の下流端43b,43bにそれぞれ上流端44a,44aが接続されて車体左右方向外方向きに延びる左右の導管部44,44とを設ける。外筒の左右両端部を、外筒41の左右両端よりも車体左右方向外方に導出された左右の導管部の下流端44bに対し接合するようにスピニング加工している。

(もっと読む)

浄化機能と消音機能を備える触媒コンバータ

【課題】 部品点数の削減、浄化性能の向上、及び消音性能の向上を同時に実現できる触媒コンバータの提供。

【解決手段】 両端部に縮径された縮径部1a,1bを有して筒状に形成されたケース1内に、複数の孔4(各孔5〜7)を有する整流バッフルプレート3を設け、ケース1内における整流バッフルプレート3の一方側に触媒担体2を収容する一方、他方側に消音室8を設け、整流バッフルプレート3における各孔4(各孔5〜7)の合計開口面積を、中央部から外周部に行くに従って大きくなるようにした。

(もっと読む)

共鳴型マフラー、及び共鳴型マフラーの製造方法、並びに共鳴型マフラーの製造装置

【課題】 製造コストを削減することができる共鳴型マフラー、及び共鳴型マフラーの製造方法、並びに共鳴型マフラーの製造装置の提供。

【解決手段】 一枚の金属製板材における複数の孔31が形成された板材3a側が筒状に丸められて排気パイプ3が形成され、該排気パイプ3の外周を囲むように金属製板材の他方側の板材1a側が筒状に丸められて排気パイプ3と筒状シェル1との重なり部が溶接固定Pされることにより筒状シェル1が排気パイプ3と一体に形成されている構造。

(もっと読む)

車両用消音器

【課題】 排気ガスの排出量を極少量とし、びびり音が発生する虞もなく、車両用消音器内の凝縮水または水蒸気を外部へ良好に排出できる車両用消音器の提供。

【解決手段】 筒状のシェル2の開口端部がその全周に亘ってエンドプレート3の外周部に巻き締めされたロックシーム部6により塞がれた車両用消音器1Aにおいて、ロックシーム部6に外部と車両用消音器内Oを連通状態とする連通孔9を形成した。

(もっと読む)

フィニッシャーの製造方法及び製造用治具

【課題】 深絞り加工によることなしに1本のパイプからインナパイプとアウタパイプとを一体に成形することによって、製造コストを低減させると共に、見栄えの向上と部品点数の削減とを同時に図ることができ、さらに組み立て時の手間を低減させることができるフィニッシャーの製造方法及び製造用治具の提供。

【解決手段】 先端面に縮径されたリア側端部1bの外周に沿った環状爪部63を備えた折り返し具6によって該リア側端部1bをフロント側端部方向へ向けてパイプ材1の内側へ押し込んでフロント側端部1aを貫通するまで折り返すことによりパイプ材1のフロント側をアウタパイプ11としてその内側に所定間隔を開けてインナパイプ12を一体に形成させるようにした。

(もっと読む)

自動車用熱交換器

【課題】限られた取付空間において高い交換器性能と安価な製造とを組合せた自動車用熱交換器を提供する。さらに、受入れ可能な圧力損失を達成可能にし、特に閉塞の虞を低減される。

【解決手段】自動車用熱交換器が、被冷却流体を案内するための多数の流れ通路(6)を有する第1流れ経路(1)と、第1流れ経路(1)の下流側に配置される方向転換領域(13)と、方向転換領域(13)の下流側に配置される第2流れ経路(2)とを有し、第1流れ経路(1)の流れ通路(6)が、方向転換領域(13)および第2流れ経路(2)内で、相互に分離された連続的流れ通路(6)として継続されている。

(もっと読む)

1 - 20 / 43

[ Back to top ]