Fターム[3H053BA38]の内容

Fターム[3H053BA38]に分類される特許

1 - 14 / 14

ディスクバルブ

【課題】グリース等の潤滑成分を必要とせず、また自己潤滑性を有する材料であることを必須としない、良好な摺動性能を有するディスクバルブを提供する。

【解決手段】少なくとも片方に流水孔11を有する、いずれもセラミックス材よりなる第一のディスク部材と第二のディスク部材から成り、第一のディスク部材と第二のディスク部材を摺接させた状態で相対移動させることによって流水孔11の連通・遮断を行うディスクバルブであって、第一のディスク部材の、第二のディスク部材と摺接する摺動面のJISB0671に規定されるコア部のレベル差(Rk)及び突出山部高さ(Rpk)の合計値が15nm以下であり、かつ第一のディスク部材と第二のディスク部材との間に潤滑剤を供給せずに用いる。

(もっと読む)

ピストンバルブ

【課題】耐久性を向上させることが可能なピストンバルブを提供する。

【解決手段】流体が供給される入口ポート12、出口ポート13およびこれらに連通する流路15,14,16を有するバルブ本体11と、前記流路の途中に設けられ弁座19を有する弁座部材17と、この弁座部材の弁座を開閉する弁棒31と、この弁棒を弁座に対して接離動作させ弁座を開閉する駆動部50とを備えたピストンバルブ。弁座部材および弁棒の少なくとも一方は、基材と、この基材の表面に形成された硬質被覆層とを含んで構成されている。硬質被覆層は、基材の表面からの距離が大きくなるに従って硬さが次第に低下するように形成されている。

(もっと読む)

スプールバルブ

【課題】表面処理を施すことなく、必要十分な耐摩耗性を確保し、コストダウンを図ることができるスプールバルブを提供すること。

【解決手段】スプールバルブ1は、油圧経路21内に配設されると共に、油圧経路21に対して摺動させることにより油路22の開閉を行うものである。スプールバルブ1は、質量%で、Si:3.0〜17.0%、Cu:0.5〜5.0%、Mn:0.5%以下、Mg:0.02〜1.5%を含有し、残部がAl及び不可避的不純物であるアルミニウム合金よりなる。スプールバルブ1には、人工時効硬化させるT6処理又はT8処理が施されており、かつ、表面処理が施されていない。

(もっと読む)

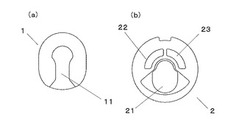

スライド式バルブ

【課題】量産に適しかつ圧力損失を極小化することができるスライド式バルブを提供すること。

【解決手段】2方弁は、固定流路構成部材1と組付部材5と可動流路構成部材7とスライドシール部材21とコイルばね18とアクチュエータとを備える。可動流路構成部材7は、収容孔6の形状に略合致する外形形状を有し、収容孔6内に第1端面3と垂直な方向へ摺動可能に収容される。スライドシール部材21は、第1端面3及び第2端面9に対し摺動可能である。コイルばね18は、可動流路構成部材7の第2端面9がスライドシール部材21の第2シール摺動面23に圧接されるよう可動流路構成部材7を押圧する。

(もっと読む)

仕切弁装置

【課題】弁体外周に形成されたゴムライニング層を保護するとともに、そのゴムライニング層からの物質の浸出を抑える。

【解決手段】弁箱4内に進退可能に設けた弁体1で弁孔2を開閉し、その弁体1の外周にゴムライニング層13を形成した仕切弁装置において、前記弁体1に、前記ゴムライニング層13の外周を覆う四フッ化エチレン樹脂からなるフッ素樹脂層10を形成した。フッ素樹脂は、ゴムを構成する各種化学物質を通しにくい性質を有するので、前記ゴムライニング層13をフッ素樹脂層10で覆うことによって、そのゴムライニング層13からの物質の浸出を抑えることができる。また、前記ゴムライニング層13の外周にフッ素樹脂層を設けたことによって、弁体1と弁孔2が接する際における弾性を失うことなく、閉弁時における弁体1と弁孔2との密着度合いを維持できる。

(もっと読む)

弁装置

【課題】固定弁体と可動弁体との摺動特性が良好であり、長期間使用しても摩耗等が少なく耐久性が充分であり、かつ安価な弁装置を提供する。

【解決手段】弁孔を有する一対の弁体である可動弁体4と固定弁体5の摺接面を摺動させて弁孔を開閉する弁装置において、少なくとも上記摺接面の一方にセラミックス被膜10を有し、セラミックス被膜10は、窒化ケイ素または炭化ケイ素の微粒子をエアロゾル原料として使用したエアロゾルデポジション法により形成される被膜である。

(もっと読む)

半導体製造装置用バルブの弁体およびその製造方法

【課題】半導体製造装置の高い真空性を保つことができ、表面が非粘着性であり、かつ優れた耐プラズマ性を兼ね備えた半導体製造装置用バルブの弁体およびその製造方法を提供する。

【解決手段】弁体本体1のシール側部分にエラストマーシール材3が一体化された半導体製造装置用バルブの弁体であって、前記弁体本体のシール側部分に、金属、金属酸化物、金属チッ化物、金属炭化物およびそれらの複合物からなる群より選ばれる1種以上の金属または金属化合物を含むコーティング膜を有する半導体製造装置用バルブの弁体である。

(もっと読む)

水道用弁の弁体及び水道用弁の弁体の製造方法

【課題】水道用仕切弁等の水道用弁の弁体の表面に被覆されたゴム材の含有成分が水道水中に溶け出しにくい水道用弁を提供する。

【解決手段】表面全体にゴム被覆層22が被覆された弁体12において、閉弁状態において水道水に晒される表面領域にポリエチレンフィルム23が熱圧着によって被覆されている。ポリエチレンフィルム23の厚みはゴム被覆の厚さの5〜12.5%の範囲が望ましい。ポリエチレンフィルム23の分子量は550万以上であることが望ましい。

(もっと読む)

弁装置

【課題】弁閉開運動時に自由度をもつ弁板は、対向する2箇所の弁座のシート面に容易に追随して密着することができるので、弁の閉止機能を大幅に向上するとともに、調整加工を削減することで、経済的に製作できる。

【解決手段】遊星歯車4aをリング状とし、その穴部4bにその一部がそれぞれが対向して設置された2枚の弁板3を構成することにより、急速開閉を実現し、かつ設置占有空間を小さく実現する遊星歯車機構を構成した。さらには従来の仕切弁の操作力の軽減や弁閉止機能確保のための調整(加工)を不要とする、弁機能とその生産性に著しい向上を実現できる弁装置を提供する。

(もっと読む)

弁装置

【課題】摺り合せ面での耐リーク性能を耐久的に維持して高シール性能を確保できる弁装置を提供する。

【解決手段】一方のバルブアセンブリ11は、流体の入口通路22,23および出口通路24,25を有するとともに、平滑面に形成された摺り合せ面27を有する。他方のバルブアセンブリ12は、一方のバルブアセンブリ11の摺り合せ面27に対し摺動自在に密着する摺り合せ面35を有するとともに、一方のバルブアセンブリ11の入口通路22,23に連通する通路36,37を有する。他方のバルブアセンブリ12の通路37を摺り合せ面35に開口するピストン室38に、シールピストン39を嵌合する。このシールピストン39が有する摺り合せ面41を、一方のバルブアセンブリ11の摺り合せ面27に押圧し、シールピストン39の摺動位置により他方のバルブアセンブリ12の通路36,37を一方のバルブアセンブリ11の出口通路24,25に連通する。

(もっと読む)

回転バルブ

【課題】 水蒸気を含む処理ガスを複数の処理工程へ供給するための、固体潤滑材を用いた回転バルブを提供する。

【解決手段】 ブラスト加工面7を設けた固定部材2と、処理ガスの分配溝8を設けた回転部材である固体潤滑材3とで構成された回転バルブである。処理ガス中の水が摺動面で凝縮、結露現象を起こしても安定した回転トルクと良好なシール性を可能とする。

(もっと読む)

スライド式バルブ及びその製造方法

【課題】陽極接合法により、安定な気液界面を持ち、不純物の溶出を起こさない、狭間隙を形成することで、化学・生化学の分析や反応を安定に精度良く行うことができると共に、安価なスライド式バルブ及びその製造方法を提供することである。

【解決手段】スライド式バルブは、流路と、第1、第2の開口部26、27を有する第1、第2のガラス基板21、22と、陽極接合法で第1、第2のガラス基板21、22に固定された第1の半導体部材23aと、上記第1、第2のガラス基板21、22と相対的に移動可能な、上記液体が流れる流路と第3の開口部28を有する第2の半導体部材23bとを有している。第1、第2のガラス基板21、22と第2の半導体部材23bとの間には狭間隙部37、38が存在し、第1、第2のガラス基板21、22と対向する第2の半導体部材23bの面には、撥水性金属膜35、36が形成されている。

(もっと読む)

温水栓バルブおよびその製造方法

【課題】より高い密着性と高い摺動特性とを有する被膜により摺動面が被覆された弁体を備える温水栓バルブおよびその製造方法を提供する。

【解決手段】本発明の温水栓バルブは、互いに摺動する2枚の弁体1、9の少なくとも一方が、少なくとも摺動面にポア11aを有するアルミナセラミックスからなる基材11と、その基材の摺動面を被覆するダイヤモンド状炭素膜12とを有しており、ダイヤモンド状炭素膜12中における水素含有量が0.5原子%以下であり、ダイヤモンド状炭素膜12の膜厚が0.15μm以上1.5μm以下であり、ダイヤモンド状炭素膜12の表面粗さがRaで0.2μm以下である。

(もっと読む)

バルブ用部品及びバルブ

【課題】 基体と硬質炭素膜との密着度が高く、硬質炭素膜を厚膜化することができるバルブ用部品を提供する。

【解決手段】 摺動面を有するバルブ用部品である弁体16は、基体1と、基体1の表面に形成された被覆層3とを備えて構成され、被覆層3の表面が摺動面16aとして形成される。被覆層3は、硬質炭素膜4とシリコン膜5とを積層した積層膜6を、シリコン膜5が基体1の側に配置されるように2層以上積層して形成される。硬質炭素膜4それぞれの膜厚は0.01μm以上0.5μm以下であり、シリコン膜5それぞれの膜厚は0.005μm以上0.5μm以下である。硬質炭素膜4の膜厚はシリコン膜5の膜厚と等しいか、より大きく、被覆層全体の層厚は0.5μm以上50μm以下となっている。

(もっと読む)

1 - 14 / 14

[ Back to top ]