Fターム[3J044BB21]の内容

ピストン、ピストンリング、シリンダ (7,336) | 表面被覆・表面処理 (934) | 表面被覆 (293) | 溶射 (52)

Fターム[3J044BB21]に分類される特許

1 - 20 / 52

溶射材、溶射皮膜及び構造体

【課題】溶射皮膜の皮膜硬度のバラツキを少なくして、皮膜硬度を向上させ、優れた耐剥離性を実現し得る溶射材、溶射材を用いて形成した溶射皮膜、及び溶射皮膜を備えた構造体を提供する。

【解決手段】溶射材は、鉄:50質量%以上、炭素:0.20〜0.33質量%、銅:0.28〜1.2質量%を含有する。

溶射皮膜は、鉄:50質量%以上、炭素:0.20〜0.33質量%、銅:0.28〜1.2質量%を含有する溶射材を用いて形成されて成る。

構造体は、基材と、鉄:50質量%以上、炭素:0.20〜0.33質量%、銅:0.28〜1.2質量%を含有する溶射材を用いて基材上に形成された溶射皮膜とを備える。

(もっと読む)

シリンダブロックの製造方法及びシリンダブロック

【課題】リークテストで不合格となった溶射皮膜を備えるシリンダブロックであっても、含浸処理を行えるようにする。

【解決手段】シリンダブロック1のシリンダボア3の内面に形成してある溶射皮膜5内には、潤滑油溜まりとして機能する気孔7が形成されている。気孔7が形成されている状態で、シリンダブロック1に対し、冷却水経路や潤滑油経路の液体漏れチェックとしてリークテストを実施し、リークテストが不合格となったら、液体漏れの要因となる欠陥孔に対し含浸処理を実施して樹脂で塞ぐ。このとき、含浸処理で使用する樹脂が気孔7に入り込むが、この気孔7に入り込んだ浸透樹脂18は、熱源19により加熱して溶融させ除去する。

(もっと読む)

シリンダーブロック

【課題】摺動面に加わる面圧の異なるピストンリング摺接面、ピストンスカート摺接面のいずれにも、過不足の無い、最適な潤滑特性を与えることのできるシリンダーブロックを提供する。

【解決手段】ピストンに摺接されるシリンダーボアがアルミニウム合金で形成されたシリンダーブロックにおいて、ピストンリング摺動面とピストンスカート摺動面とでプラズマ溶融処理のプラズマ照射条件を異ならせることで、両摺動面のRk+Rvkの比が、両摺動面に加わる面圧の比と同じ比となるようにした。

(もっと読む)

シリンダライナ

【課題】ライナ軸方向における温度差を小さくしつつ、シリンダブロックとの密着性を改善できるシリンダライナを提供する。

【解決手段】シリンダブロック1に鋳包まれるシリンダライナ2において、外周面3の軸方向における上部と中間部と下部に皮膜4,5,6が被覆され、前記上部と中間部に被覆されている皮膜4,5は皮膜材料が相違し、前記中間部と下部に被覆されている皮膜5,6は皮膜材料が相違している。次の構成でもよい。すなわち、シリンダブロック1に鋳包まれるシリンダライナ2において、外周面3の軸方向における上部と下部にブラスト処理面8,9が形成され、中間部に皮膜5が被覆されている。

(もっと読む)

鋳包用シリンダライナ

【課題】シリンダブロックとの熱伝導性が優れる鋳包用シリンダライナを提供する。

【解決手段】高さが0.3〜1.2mmで括れ部6を有する突起5を20〜80個/cm2形成した外周面4に溶射層7を被覆した鋳包用シリンダライナ2において、前記溶射層7が鉄系材料からなり、前記ライナ外周面4の一定領域における溶射層7表面の表面積と前記領域面積との比が12〜23である。前記溶射層の厚さが0.01〜0.2mmであることが好ましい。前記溶射層がワイヤー状の溶射材料を用いて形成されることが好ましい。

(もっと読む)

ピストンリング

【課題】耐摩耗性と耐スカッフ性に優れ、かつ相手攻撃性の低い溶射積層皮膜が密着性よく形成されてなるピストンリングを提供する。

【解決手段】Mo粉末とNi基自溶性合金粉末とCu又はCu合金粉末とを少なくとも含む混合粉末を溶射してなる溶射下地層3と、Cuを含有する溶射表面層とをその順で摺動面に形成したピストンリングであって、その溶射下地層3は、50〜80質量%のMoと、1〜12質量%のCu又はCu合金と、残部:Ni基自溶性合金とを少なくとも含有し、溶射下地層3の摺動面に現れるCu又はCu合金相の面積率が0.5〜15%であり、溶射表面層は、70〜100質量%のCuを含有するようにして上記課題を解決した。

(もっと読む)

シリンダライナ

【課題】シリンダブロックとの密着性及び熱伝導性が優れるシリンダライナを提供する。

【解決手段】シリンダライナ1は鋳鉄や鋼から形成されている。シリンダライナ1は外周面3と上面4に溶射皮膜6が形成されている。溶射材料としてはAl、Al合金、Fe、Fe合金、Zn、Zn合金、Cu、又はCu合金などが使用される。シリンダライナ1はアルミニウム合金等の軽合金から形成されているシリンダブロックに外周面3と上面4と下面5が鋳包まれる。シリンダライナ1は上面4と内周面7との角部に面取りが形成され、溶射皮膜6は上面4部において面取り部までにわたって形成されていることが好ましい。

(もっと読む)

溶射被膜の加工方法

【課題】デッキ面加工の際に、ボア面に形成された溶射被膜がデッキ面加工で使用される工具や機器から何等の外力も受けず、もって、外力を受けた際に溶射被膜が剥がれ落とされてしまうという課題を効果的に解消することのできる、溶射被膜の加工方法を提供する。

【解決手段】シリンダブロック1に開設されたボアBのボア面1aに溶射被膜2を加工する溶射被膜の加工方法であって、ボアBがシリンダブロック1のデッキ面1bに臨むボア端部領域1cにおいて、ボアBの内周方向に延設した、無端状で、ボアB内へ張り出した突条1dが形成されてなるシリンダブロック1を用意する工程、ボア面1aに溶射被膜2を形成する工程、少なくとも突条1dの一部を通る加工面1eを形成するようにして面取り加工する工程、デッキ面1bを仕上げ加工する工程、からなる加工方法である。

(もっと読む)

スライド素子、特にピストンリング、およびスライド素子とかみ合い作動素子の組み合わせ

本発明は、CrN層と、Me(CxNy)層と、DLC層とを内側から外側に有するコーティングを備えた、好ましくは鋳鉄または鋼鉄製のスライド素子、特にピストンリングであって、DLC層が、金属を含まないかまたは金属含有下部構造と金属を含まないDLC上部層とから構成されている、スライド素子に関する。本発明はさらに、このようなスライド素子と鉄系かみ合い作動素子との組み合わせに関する。 (もっと読む)

溶射被膜を有する摺動部材およびその製造方法

本発明は内燃機関用の摺動部材に関する。摺動部材は、基材と、以下の成分比率を含む粉末を溶射することによって形成可能な被膜とを備える。

クロム(Cr):55〜75wt%、

ケイ素(Si):3〜10wt%、

ニッケル(Ni):18〜35wt%、

モリブデン(Mo):0.1〜2wt%、

カーボン(C):0.1〜3wt%、

ホウ素(B):0.5〜2wt%および

鉄(Fe):0〜3wt%。  (もっと読む)

(もっと読む)

鉄系溶射被膜

【課題】高い負荷環境においても十分な耐久性(耐剥離性)に加えて、優れた耐摩耗性と耐スカッフ性を兼ね備え、例えば、高出力エンジンのライナレスシリンダーブロックのボア内面に適用するに十分な性能を発揮する鉄系溶射被膜を提供する。

【解決手段】アルミニウム合金製母材の表面を被覆するための鉄系溶射被膜に含まれる炭素量(C)を0.3〜0.4質量%、珪素量(Si)を0.2〜0.5質量%、マンガン量(Mn)を0.3〜1.5質量%、クロム量(Cr)及び/又はモリブデン量(Mo)を合計で0.5質量%以下とし、好ましくは被膜硬度をHV250〜500とする。

(もっと読む)

露出した機能表面を有するスライド部材

本発明はスライド部材に関し、このスライド部材は支持部およびこの支持部上に熱スプレーによって塗布されたコーティングを備え、このコーティングは少なくとも2つの相を備え、かつこの少なくとも2つの相の少なくとも1つは他の相に対して陥凹することを特徴とする。 (もっと読む)

調整可能な特性を有する摺動素子

本発明は摺動素子、特に内燃機関のためのピストンリングに関するものであり、摺動素子は基材と、耐磨耗層と、慣らし層とを備える。耐磨耗層は、2〜50Wt%の鉄(FE)と、5〜60Wt%のタングステン(W)と、5〜40Wt%のクロム(Cr)と、5〜25%のニッケル(Ni)と、1〜5Wt%のモリブデン(Mo)と、1〜10Wt%の炭素(C)と、0.1〜2Wt%のシリコン(Si)の元素比率を有する粉末を溶射することによって得られるものとし、また慣らし運転層は、粉末を溶射することによって形成可能とし、粉末の元素比率は60〜95Wt%のニッケルと、5〜40Wt%の炭素の元素比率を有する粉末を溶射することによって得られるものとする。 (もっと読む)

鋳包み用溶射皮膜付鋳鉄部材及びその製造方法、並びに鋳包み用溶射皮膜付シリンダライナ、鋳包み用溶射被膜付き耐摩環

【課題】アルミニウム合金製シリンダブロックとの相互の界面での密着性をより安定的に向上させ、且つ熱伝導効率を向上させるアルミニウム合金等で鋳包みに使用される鋳鉄製のシリンダライナ等に適用可能な溶射皮膜付鋳鉄部材の提供を目的とする。

【解決手段】上記課題を達成するため、当該鋳鉄部材は、炭素が3.2〜4.4wt%、ケイ素が0.8〜2.6wt%、マンガンが0.1〜2.4wt%、硫黄が0.001〜0.2wt%、リンが0.01〜0.6wt%残部が鉄及び不可避的不純物からなる組成の鋳鉄部材で構成され、この鋳鉄部材の表面に、厚さ5μm〜160μmの溶射皮膜を備え、且つ、当該溶射皮膜形成後の溶射面の表面粗さRaが4μm〜170μmとして、アルミニウム材マトリックスとの密着性及び熱伝導性を向上させたことを特徴とした鋳包み用溶射皮膜付鋳鉄部材を採用する。

(もっと読む)

シリンダライナの製造方法

【課題】シリンダの温度が過度に低くなることを抑制することのできるシリンダライナの製造方法を提供する

【解決手段】アーク溶射を通じて皮膜5を外周面に形成するとともに、該アーク溶射に用いるワイヤの直径を0.8mm以上に設定した。

(もっと読む)

溶射皮膜形成装置及び溶射皮膜形成方法

【課題】ブロック支持台が一方もしくは他方の端部まで回転したときに、ブロック支持台の貫通孔が基台の縁部より外側に位置して外部に露出するのを回避し、排気効率の低下を大型の排気装置を用いることなく抑制する。

【解決手段】V型エンジンのシリンダブロック1における第1(2)バンク7(9)のシリンダボア3a(3b)を溶射するときに、シリンダブロック1とともに回転可能なブロック支持台17のブロック支持台連通孔17c及び基台19の基台連通孔19bを通してシリンダボア3a(3b)内の空気を排気装置37によって外部に排気する。この際、ブロック支持台連通孔17cの基台19から突出する開放部25をスライドシャッタ27により閉塞する。スライドシャッタ27はブロック支持台17の回転に伴って移動する。

(もっと読む)

シリンダブロックの製造方法

【課題】均一な溶射被膜を有するボアを備えたシリンダブロックを製造することができるシリンダブロックの製造方法を提供する。

【解決手段】シリンダブロック10を製造する方法であって、ブロック本体10aのボア24に、第1直径を有する第1部分21と、第1部分21と同心であり第1直径より大きい第2直径を有する第2部分22を形成する形状加工程と、第2部分22の内壁面22aをマスキングした状態で、第1部分21の内壁面21a上に溶射被膜50を形成する溶射被膜形成工程と、マスキング除去後の第2部分22の内壁面22aを基準にして、ボア24の中心軸を特定する中心軸特定工程と、特定した中心軸を中心に工具を回転させて、溶射被膜50を研削する溶射被膜研削工程を有している。

(もっと読む)

エンジンブロックの製造方法

【課題】製造工程に要する時間の延長を抑制しつつ、シリンダ内周面の潤滑性を適切に調節することのできるエンジンブロックの製造方法を提供する。

【解決手段】シリンダライナ12の内周面を研削工具によって水溶性切削油を用いて研削する研削工程を備えるエンジンブロック10の製造方法において、研削工程が終了した後に、シリンダライナ12の内周面のうち、同内周面に沿って往復動するピストン13に設けられたピストンリング14が摺動する部位のみにプラズマを照射する照射工程を備える。

(もっと読む)

鋳包み用鋳鉄部材並びにその製造方法及び鋳包み用シリンダライナ

【課題】鋳鉄製の内燃機関のシリンダライナ等を、アルミニウム合金等で鋳包む際の、相互の界面での密着性をより安定させ、且つ、従来と比してより製造コストの低い製品の提供を目的とする。

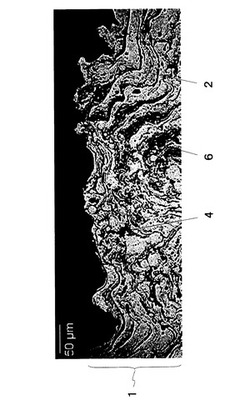

【解決手段】上記課題を達成するため、粗化した外周壁面を備える円筒形状の鋳包み用鋳鉄部材であって、当該外周壁面は、周方向に高速回転する円筒形状の鋳鉄部材の当該外周壁面に、溶融金属の溶滴を衝突させ瞬間凝固した溶滴スプラッシュを付着させて形成した複数の突起部で粗化した溶射被膜を備えることを特徴とする鋳包み用の鋳鉄部材を採用する。そして、その前記突起部は、針状、海綿形状、板状形状の溶滴スプラッシュ形状を含んで構成されたものである。

(もっと読む)

鉄系溶射被膜、その形成方法及び摺動部材

【課題】高出力エンジンにおいても十分な耐久性(耐剥離性)を発現でき、優れた耐摩耗性や耐スカッフ性を併せて実現し得る鉄系溶射被膜、その形成方法及び摺動部材を提供すること。

【解決手段】アルミ合金製母材の表面を被覆する鉄系溶射被膜である。鉄系溶射被膜の主原料である線材又は粉末が鉄を主成分とし、記線材又は粉末に含まれる炭素量(C)が、0.12≦C(質量%)の範囲にある。

プラズマ溶射によって、線材又は粉末の溶滴をアルミ合金製母材の表面に噴射する鉄系溶射被膜の製造方法である。

アルミ合金製母材と、その表面に形成された鉄系溶射被膜を備える摺動部材である。鉄系溶射被膜が上記の鉄系溶射被膜から成る。

(もっと読む)

1 - 20 / 52

[ Back to top ]