Fターム[4E002BB10]の内容

Fターム[4E002BB10]に分類される特許

1 - 12 / 12

曲げ加工の異方性の少ない異形断面銅合金板及びその製造方法

【課題】曲げ加工性の異方性の少ない、寸法精度に優れたCu−Cr−Zr系の異形断面銅合金板及びその製造方法を提供する。

【解決手段】厚肉部と薄肉部とが幅方向に並んだ異形断面銅合金板であって、質量%でZr;0.05〜0.2%、Cr:0.2〜0.4%、残部はCu及び不可避的不純物からなる組成を有し、JIS H3110に準拠した90°W曲げ試験において割れが発生しない最小曲げ半径Rと板厚tとの比(R/t)である曲げ加工性について、BadWay方向の曲げ加工性(R/t)をR2、GoodWay方向の曲げ加工性(R/t)をR1とした場合に、R2/R1が0.8〜1.7である。

(もっと読む)

異形断面条及びその製造方法

【課題】表面粗さの低減による品質向上を図り、且つ、表面粗さ不良を防止して製造コストを低減することができる異形断面条及びその製造方法を提供する。

【解決手段】平板状条材23を圧延加工してなり、表面に薄板部31と厚板部30とからなる段差部33を備えた異形断面条32において、裏面であって薄板部31と厚板部30との境界部34に、他の部分とは表面粗さの異なる5mm以上の幅を有する領域61が長手方向に亘って形成されたものである。

(もっと読む)

平板状条材の溶接方法

【課題】コイル溶接部が異形断面加工される際の破断を防ぎ、異形断面条材の生産性を向上させて製造コストを低減することができる平板状条材の溶接方法を提供する。

【解決手段】圧延加工面が先端側からV字状に末広がりとなっている突起部41a,41bを有する平盤状V型ダイス40と、平盤状V型ダイス40の圧延加工面に対向して設けられた遊星圧延ロール51とを備えた異形断面条材製造装置50を用い、平盤状V型ダイス40と遊星圧延ロール51との間に、所定長さの平板状条材53が巻かれたコイル54から平板状条材53を導入して平板状条材53を異形断面条材62へ連続的に圧延加工するに際し、コイル交換時に交換前の前コイル54と交換後の次コイル11の平板状条材53の条材端面を互いに嵌合する嵌め合い形状に切断し、嵌め合い形状に切断した条材端面同士を嵌め合わせた後溶接する方法である。

(もっと読む)

異形断面条材の製造方法

【課題】コイル交換後の作業開始時に生じる板厚変動を低減することにより、仕上げ圧延時の不良発生を防ぎ、歩留を向上させ製造コストを低減することができる異形断面条材の製造方法を提供する。

【解決手段】圧延加工面が先端側からV字状に末広がりとなっている突起部61a,61bを有する平盤状V型ダイス60と、平盤状V型ダイス60の圧延加工面に対向して設けられた遊星圧延ロール71とを備えた異形断面条材製造装置70を用い、平盤状V型ダイス60と遊星圧延ロール71との間に平板状条材73を導入して平板状条材73を異形断面条材82へ圧延加工する異形断面条材の製造方法において、平盤状V型ダイス60に温度調整機構1を設け、異形断面条材製造装置70の停止時に平盤状V型ダイス60の温度低下を防止する方法である。

(もっと読む)

段付き異形断面銅条材の製造方法および製造装置

【課題】 圧延加工の際に生じる波打ち現象やカブリ等に起因した厚さ不良の発生をリアルタイムで逐一把握することで、そのような厚さ不良の発生を即座に検知して、段付き異形断面銅条材の製造ラインにおける連続的な不良品の発生を回避することができるようにする。

【解決手段】 圧延装置と、その圧延装置よりも製造ラインの下流側に、圧延装置とインラインに配置された厚さ計測装置であるレーザ変位計20とを備えて、段付き異形断面銅条材12を形成した後、その段付き異形断面銅条材12の薄板部9または厚板部10のうち少なくともいずれか一方の厚さを、圧延工程の後に連続的にインラインで計測する。このとき、エアノズル24、28の先端からエア25を所定の強さで噴射させることにより、金属加工油などのオイルミストがレーザ変位計20におけるレーザ光の出射面や入射面に付着することを回避する。

(もっと読む)

端子用銅合金条材及びその製造方法

【課題】良好な曲げ加工性を備えるとともに、芯線圧着部や嵌合凸部等を簡単にかつ高強度に成形することが可能な端子用銅合金条材及びその製造方法を提供する。

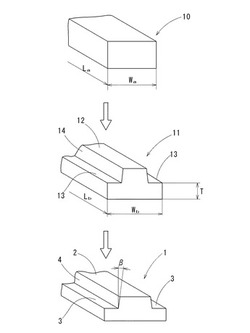

【解決手段】端子を製作するための端子用銅合金条材10であって、時効析出型銅合金で構成されるとともに、条材の長手方向に直交する断面において、板厚の厚い厚板部11と、この厚板部11よりも板厚の薄い薄板部12とを備えており、厚板部11の引張強度TS1と薄板部12の引張強度TS2との比TS1/TS2が、1<TS1/TS2≦1.4の範囲となるように設定されていることを特徴とする。

(もっと読む)

圧延材料およびその製造方法、ならびにスクリーンメッシュ

【課題】 小型化可能でありながらも、従来のロールプレス以上の線圧を得ることが出来、又被圧延材料も枚葉式や長尺順送り式にする事が可能な圧延装置の提供。

【解決手段】 ワークロール自体を電動機等の回転駆動力系で回転させるのではなく、移動する平面を備えたプレス部材との摩擦力、即ち平面移動するプレス部材の平面によってロール部材(ワークロールなど)を転がして回転させることにより、線圧を高めて圧延加工することのできる圧延装置を提供する。

(もっと読む)

差厚板の圧延装置

【課題】簡素な構成で板材における板厚の寸法精度を向上させる。

【解決手段】圧延装置10を構成するケーシング12の内部に、板材14を圧延する第1及び第2圧延ローラ16、18を有する圧延機構20が設けられ、該圧延機構20によって圧延された板材14の厚さを板厚検出部26によって検出し、該板厚検出部26からの検出信号に基づいてブレーキ機構22を制御することにより、該第1及び第2圧延ローラ16、18の回転を停止させる。

(もっと読む)

遊星圧延機用ロール

【課題】

完全連続鋼板製造システムを実現するための軸方向分割非駆動の遊星ロールを採用した遊星圧延機用ロールの無駄な寸法の縮減と強度向上、コストダウンの実現ためのロール構造。ロール端部は千鳥配置を廃することにより構造の縮減を得る。

【解決手段】

軸方向分割非駆動の分割遊星ロールを採用した遊星圧延機において最外端遊星ロール面長を内部とは異ならせることにより実質ロール面長を各列全て統一することによりロール長の有効化を得る。

(もっと読む)

耐食性が改善されたジルコニウム合金および耐食性が改善されたジルコニウム合金の製造方法

【課題】改良された合金化学により耐食性が改善されたジルコニウム基合金を提供すること。

【解決手段】0.2〜1.5重量%のニオブと、0.01〜0.45重量%の鉄と、0.02〜0.45重量%のスズ、0.05〜0.5重量%のクロム、0.02〜0.3重量%の銅、0.1〜0.3重量%のバナジウムおよび0.01〜0.1重量%のニッケルからなる群から選択される少なくとも2つの追加の合金元素と、残りの少なくとも97重量%の、不純物を含有するジルコニウムと含むジルコニウム基合金。

(もっと読む)

ロール鍛造方法とロール鍛造装置

【課題】 1度の加工で断面減少率を大きく確保することが可能なロール鍛造技術を提供する。

【解決手段】 ロール鍛造方法は、各々が回動する一対のロール型25、32の間でワーク34を鍛造する第1工程と、鍛造されたワーク34に張力を加える第2工程を備えている。

このロール鍛造方法によると、ワーク34の細くしたい部分だけを選択的に細くすることができる。1度の加工で可能な断面減少率を大きく確保することが可能となる。所望の形状に加工するために必要なロール鍛造回数を減少させることができる。

(もっと読む)

蓄電池用Pb−Sn−Ca−Al系鉛合金シートの製造方法

【課題】蓄電池の格子状陽極に加工する前の強度が低くて加工しやすく、蓄電池の陽極格子に加工したのち所定時間経過後に一層高い最大強度を示す特性を有する蓄電池用Pb−Sn−Ca−Al系鉛合金シートを製造方法を提供する。

【解決手段】温度:40℃未満に冷却したSn:1.0〜2%、Ca:0.05〜0.07%、Al:0.002〜1%を含有し、残部がPbおよび不可避不純物からなる組成を有するPb−Sn−Ca−Al系鉛合金スラブを、単数または複数の圧延機の内の少なくとも最終仕上げ圧延機における出入り口のPb−Sn−Ca−Al系鉛合金圧延シートの温度上昇が5℃以下となるようにかつ最終仕上げ圧延後のPb−Sn−Ca−Al系鉛合金圧延シートの温度が40℃未満となるように圧延する。

(もっと読む)

1 - 12 / 12

[ Back to top ]