Fターム[4E002BB11]の内容

Fターム[4E002BB11]の下位に属するFターム

巻付け異周速 (1)

Fターム[4E002BB11]に分類される特許

1 - 20 / 42

銅合金板条およびその製造方法

【課題】高強度と良好な曲げ加工性をあわせ持つコルソン系銅合金を提供する。

【解決手段】質量%で、Ni:1.00〜5.00%、Si:0.25〜1.20%、さらに、Sn、Ag、Mn、Fe、Cr、Co、Zn、Mg、Zr、P、B、及びTiからなる群から選ばれる少なくとも1種を総量で0.05〜2.0%含有し、残部がCuおよび不可避不純物からなる銅合金であり、下記式(1)を満たすことを特徴とする銅合金板条。(Brass方位:{011}<2−11>方位の方位密度)+(S方位:{123}<634>方位の方位密度)+(Copper方位:{112}<111>方位の方位密度)≦23式(1)

(もっと読む)

高成形性Al−Mg系合金板およびその製造方法

【課題】異周速圧延を適用して集合組織制御を行なってAl−Mg系合金の平均r値を向上させ、深絞り性を向上させるプロセスとして、工業的な量産規模での製造により確実かつ安定して深絞り性に優れた成形加工用Al合金板を得る方法を提供する。

【解決手段】Mg2.0〜6.0%を含有し、必要に応じてCu、Mn、Cr、Zr、Vの1種以上を更に含有し、残部がAlと不可避的不純物からなる板材で集合組織を適切に制御する。鋳塊に150℃以上でしかも非再結晶温度域内の温度で50%を越える圧下率で粗圧延を行ない、更に150℃以上でしかも非再結晶温度域内の温度でロール周速比1.2〜4.0の異周速圧延を50%を越える圧下率で行なって最終板厚とし、その後焼鈍処理を行ない平均ランクフォード値が0.9以上のアルミニウム合金板を得る。

(もっと読む)

高成形性Al−Mg−Si系合金板及びその製造方法

【課題】特異な集合組織状態とすることで、平均r値および深絞り性を向上させたAl−Mg−Si系合金板に関する技術を提示する。異周速圧延を適用して集合組織制御を行ない、工業的な量産規模での製造により、確実かつ安定して深絞り性が優れた成形加工用Al合金板を得ることができる方法を提供する。

【解決手段】Mg0.3〜2.0%、Si0.3〜2.5%を含有し、さらに必要に応じてCu、Mn、Cr、Zr、Vの1種以上を含有し、残部が実質的にAlからなる合金の板材で集合組織を適切に制御する。その方法は、鋳塊に150℃以上でしかも非再結晶温度域内の温度で、50%を越える圧下率で粗圧延を行ない、さらに150℃以上でしかも非再結晶温度域内の温度で、ロール周速比1.2〜4.0の異周速圧延を、50%を越える圧下率で行なって最終板厚とし、その後溶体化処理を行なう。

(もっと読む)

銅合金板条およびその製造方法

【課題】高強度と良好な曲げ加工性をあわせ持つリン青銅を提供する。また上記の特性を持つリン青銅の製造方法を提供する。

非対称圧延法を用いた圧延でBrass方位またはGoss方位の方位密度を規定して高強度および良好な曲げ加工性を兼ね備えた銅合金板を提供する。

【解決手段】質量%で、Sn:2.5〜11.0%、P:0.03〜0.35%、残部がCuおよび不可避不純物からなり、Brass方位:{0 1 1}<2 −1 1>方位の方位密度が3以下を満たす銅合金板条。

(もっと読む)

耐リジング性に優れた成形加工用アルミニウム合金圧延板およびその製造方法

【課題】自動車のボディシート等の素材として、特に耐リジング性が確実かつ安定して優れた成形加工用アルミニウム合金板、およびその製造方法を提供する。

【解決手段】Al−Mg−Si系もしくはAl−Mg−Si−Cu系合金からなり、板厚方向と直交する板表面、板厚方向と直交しかつ板表面から板厚の1/4の深さの面、板厚方向と直交しかつ板表面から板厚の1/2の深さの面の3つの面のうち、少なくとも一つ以上の面で、圧延幅方向に10mm、圧延方向に2mmにとった任意の領域を圧延幅方向に10等分に分割した同一面内での各分割領域における、成形加工が圧延幅方向を主ひずみ方向とする平面ひずみ変形であるとみなしたときの平均テイラー因子の最大値と最小値の差が、絶対値で1.0以内である、アルミニウム合金板。

(もっと読む)

識別マーク付形鋼の製造方法および識別マーク付鋼矢板

【課題】圧延において形鋼へ識別マークを付す際に、刻設マークが形成された部分の圧延ロールの周速度と、この圧延ロールとの接触位置における形鋼の通過速度と、に速度差が生じる場合であっても、所定寸法の識別マークを形成することができる識別マーク付形鋼の製造方法を提供する。

【解決手段】圧延ロールに形成された刻設マークを形鋼に転写して、前記刻設マークと同形状の転写マークを形成し、この転写マークの圧延方向端部を圧延ロールで押圧することで、所定形状の前記識別マークを形成する構成とされており、刻設マークが形成された圧延ロールの周速度と、一対の圧延ロール間を通過する前記形鋼の通過速度と、の速度差を求め、この速度差から前記転写マークの圧延方向の変形量を予め算出し、前記刻設マークの前記圧延ロール周方向長さを、前記識別マークの前記圧延方向長さに対して前記変形量分だけ増加させておくことを特徴とする。

(もっと読む)

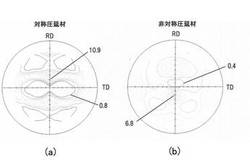

優れたプレス成形性を有するチタン板及びその製造方法

【課題】結晶粒粗大化や、不純物組成の制御を行わずに、αチタン板の成形性と面内異方性を同時に改善するプレス成形用のチタン板材の製造方法及びその製品を提供する。

【解決手段】ロール周速の異なる上下ロールを用いて異周速圧延により圧延を行い、その後、焼鈍する、プレス成形用の純チタン板材もしくは六方晶チタン合金板材の製造方法であって、上下ロールのロール周速比が1.3以上であることを特徴とするプレス成形用の純チタン板材もしくは六方晶チタン合金板材の製造方法、及び、その純チタン板材もしくは六方晶チタン合金板材。

【効果】集合組織制御の効果で、高強度を維持したまま、優れた室温成形性と面内異方性を示し、室温張出し成形性が高く要求されるプレート式熱交換器として利用できる。

(もっと読む)

成形性に優れるマグネシウム合金板材とその製造方法

【課題】比較的低温(室温から150℃)で良好な成形性を有するマグネシウム合金圧延板材を提供する。

【解決手段】底面の最大集積度が10未満で、且つ、平均結晶粒サイズが20μm以下であるマグネシウム合金板材とする。該板材の製造は、平均結晶粒サイズが15μm以上のマグネシウム合金板材に、周速比1.0〜1.15の冷間圧延で圧下率2〜15%の圧延、または、周速比1.05〜1.6の温間異周速圧延で圧下率10〜30%の圧延を行ない、その後、400℃以上で10分以上の熱処理を行ない、さらに、その後、冷間圧延で5〜40%の加工を加えた後、200〜350℃で5〜120分間の熱処理を行なうことにより行う。

(もっと読む)

マグネシウム合金圧延材およびその製造方法

【課題】充分な強度を有しかつ成形性に優れたマグネシウム合金圧延材およびその製造方法を提供する。

【解決手段】結晶構造が六方最密充填構造(hcp)であるマグネシウム合金圧延材であって、圧延面法線方向から圧延方向への傾斜角がプラスマイナス75°の範囲で測定した、六方最密充填構造のc軸の極密度分布曲線において、極密度が最大値の半分となる傾斜角である半値角度のうち少なくとも1つが0°から40°以上離れていることを特徴とするマグネシウム合金圧延材である。

(もっと読む)

マグネシウム板材のコイル圧延方法

【課題】成形性に優れるマグネシウム板材を得るための製造方法を提供する。

【解決手段】コイル状のマグネシウム板材を巻き出す工程と、巻き出された前記マグネシウム板材が圧延ロールに至るまでの間に、該マグネシウム板材を所定の温度に加熱または保温する工程と、圧延ロールの周速度を上下異なるようにして、周速比を1.05から1.40の範囲にして前記マグネシウム板材を圧延する工程と、圧延されたマグネシウム板材を巻取る工程とを有するものとし、好適には、板材のロール入口での温度を100℃から350℃とし、ロール表面温度との和を250℃超620℃未満とする。

(もっと読む)

金属板材の圧延方法

【課題】上作業ロール周速度Vuと下作業ロール周速度Vbとの制御範囲を明確にし、そりのない、或は、極めて反りの軽微な金属板材を安定して製造できる金属板材の圧延方法を提供する。

【解決手段】上作業ロール周速度をVu、下作業ロール周速度をVb、上下作業ロールの周速度の差ΔV=Vu−Vbとしたとき、χ1=ΔV/Vu、χ2=ΔV/Vb、χ3=ΔV/Max(Vu,Vb)のいずれかが圧延設定計算で−10%未満と計算された場合には、χを−10%≦χ<0%の範囲で再設定し、χ1、χ2及びχ3のいずれかが10%超と計算された場合にはχを0%<χ≦10%の範囲で再設定して圧延する。

但し、Max(Vu、Vb)は上下作業ロールの周速度Vu、Vbのいずれか大きい方とする。

(もっと読む)

マグネシウム合金圧延板の製造方法

【課題】強度の高いマグネシウム合金圧延板を安定して得るための製造方法を提供する。

【解決手段】マグネシウム合金板を圧延にて製造するにあたり、コイル状のマグネシウム合金板材を巻き出す工程と、その巻き出しから圧延ロールまでの間に、前記マグネシウム合金板を所定の温度に加熱または保温する工程と、加熱または保温した前記マグネシウム合金板を前記圧延ロールによって周速比1.05〜1.40で異周速圧延する工程と、該圧延をしたマグネシウム合金板を巻取る工程からなり、前記圧延ロールのうちの高速ロールに接するマグネシウム合金板材の先進率を、前記工程時にマグネシウム合金板に付与する前方張力の調整によってその値が負にならないように制御する。

(もっと読む)

優れた冷間成形性を有するマグネシウム合金板材及びその製造方法

【課題】優れた冷間成形性を有するマグネシウム合金板材及びその製造方法を提供する。

【解決手段】展伸用のマグネシウム合金であって、1.0〜5.0質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物とからなるマグネシウム合金の板材を、固相線温度より50℃低い温度から固相線温度までの温度範囲で、一回又は複数回で高温圧延した後、それより低温度で仕上げ圧延を行うことを特徴とするプレス成形用マグネシウム合金板材の製造方法、及び当該方法で作製したプレス成形用マグネシウム合金材。

【効果】アルミニウム合金並みの冷間成形性を有するマグネシウム合金板材を提供することができる。

(もっと読む)

優れた冷間成形性を有する高強度マグネシウム合金板材及びその製造方法

【課題】優れた冷間成形性を有するマグネシウム合金板材及びその製造方法を提供する。

【解決手段】展伸用のマグネシウム合金であって、5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物とからなるマグネシウム合金の板材を、固相線温度より70℃低い温度から固相線温度までの温度範囲に、高温圧延を施し、一回で最終圧延もしくは複数回で圧延することを特徴とするプレス成形用マグネシウム合金板材の製造方法、及び当該方法で作製したプレス成形用マグネシウム合金材。

【効果】優れた冷間成形性を有する高強度マグネシウム合金板材を提供することができる。

(もっと読む)

被圧延材の熱間圧延方法

【課題】被圧延材の長手方向の両端側の圧延を行うにあたって、被圧延材の表面側と裏面側との疵の入り込み量の差を可及的に小さくすることができる被圧延材の熱間圧延方法を提供する。

【解決手段】上下の圧延ロールを有する圧延機によって、被圧延材の長手方向の両端側の圧延を行うに際し、圧延を行った時に被圧延材の表裏面に形成される疵の入り込み量の差が所定値以下となるように、上下の圧延ロールの周速差を調整するロール周速調整を行うと共に、ロール周速調整は、被圧延材の入り込み側端部から100mm以上500mm以下の範囲で行う。

(もっと読む)

マグネシウム合金板材とその製造方法

【課題】高強度を有するマグネシウム合金板材とその製造方法を提供することを課題とする。

【解決手段】マグネシウム合金の組成を少なくともAl添加量2.5〜11%、Mn添加量0.2〜0.5%を含むものとし、マグネシウム合金板材を双ロール法で作製し、その際、20%以上の圧下率を付与した帯状板とし、その帯状板を、その後、圧延で薄肉化する際に、帯状板を180〜350℃に加熱し、ロール温度が室温〜350℃の条件で、周速比1.05〜1.7の条件で異周速圧延で薄肉化することを特徴とするマグネシウム合金板材とその製造方法に関する。マグネシウム合金板材は、平均結晶粒サイズが5μm以下で、室温での引張強さが340MPa以上を有する。

(もっと読む)

マグネシウム板の製造方法

【課題】板の反り量を抑制する事ができるMg板の製造方法を提供する。

【解決手段】熱間または温間圧延する工程に際し、リバース圧延または圧延されて巻き取られたマグネシウム板コイルを巻き出し側に配置変えして上下圧延面を変えずに次パスに供する圧延を複数パス繰り返すともに、上下ワークロールの周速比が1.05〜1.3で、かつ上下ワークロール間での周速の大小関係を次パス毎に逆転した異周速圧延を少なくとも最後の2パス以上連続して行う。もしくは圧延されたマグネシウム板コイルを巻き出し側に配置変えして上下圧延面を次パス毎に変えて次パスに供する圧延を複数パス繰り返すとともに、上下ワークロールの周速比が1.05〜1.3で、かつ上下ワークロール間での周速の大小関係を維持した異周速圧延を少なくとも最後の2パス以上連続して行う。

(もっと読む)

Mg板の製造方法

【課題】優れた平坦度を有するMg板の製造方法を提供する。

【解決手段】Mg帯状板をコイル状で圧延加工により薄肉化する過程において、Mg帯状板に冷間および低温における異周速圧延を施して優れた平坦度を有するMg板の製造方法であって、圧延加工における最終パスを、上下ワークロールを異なる周速度とし、周速比を1.05〜1.3の範囲で冷間および低温における圧延を総圧下率25%以下で行なう。該圧延では、材料温度を室温〜180℃、ワークロール表面温度を室温〜180℃とするのが望ましい。材料は上下方向および水平方向にせん断変形が生じ、板全面に均一な歪みが付与されて、材料加熱による特性低下を招くことなく平坦度が向上する。

(もっと読む)

高成形性圧延材の製造方法及びその圧延材

【課題】金属材料圧延材の異方性を減少することでプレス成形(張出し成形・深絞り成形等)に好適な圧延板材を製造するための高成形性圧延材の製造方法、圧延材及び圧延成形体製品を提供する。

【解決手段】圧延材を挟んで相対する一対の圧延ロールを、同一形状のテーパーロールに構成すると共に、一方のロールのロール直径が左端から右端に向い連続的に増加又は減少し、他方のロールのロール直径が左端から右端に向い連続的に減少又は増加している圧延ロールを、同ロールの回転軸を同ロールが上下で点対称になるように平行に設置して、上下ロール端部のロール直径の比を1.3以上とし、試料の板材にせん断変形を付与しつつ圧延を実施する高成形性圧延材の製造方法、その圧延材及び圧延成形体。

【効果】せん断付与圧延を実施することが可能であり、低コストで高成形性圧延材及び圧延成形体を作製し、提供することができる。

(もっと読む)

成形加工用マグネシウム合金板およびその製造方法

【課題】 弱電製品等に使用する成形加工用Mg合金板として、深絞り性に優れたものを提供する。

【解決手段】板厚方向表層部と中心部でX線回折による{0002}面の最大集積強度がそれぞれ18未満かつ表層部/中心部の比が0.85〜1.2であるマグネシウム合金板。その製法として、熱間圧延後の帯状板を目標板厚まで薄肉化する際、帯状板は180〜350℃に加熱し、ロール温度は室温〜350℃として、コイル圧延時の入側の設定張力値を、各材料温度における引張耐力の50〜90%とし、その張力を付与した温間圧延工程の中で、周速比1.05〜1.7の異周速圧延を少なくとも1パス以上含み、該異周速圧延における圧下量比率を合計で10%以上とする。

(もっと読む)

1 - 20 / 42

[ Back to top ]