Fターム[4E004MC01]の内容

Fターム[4E004MC01]の下位に属するFターム

二次冷却制御 (133)

スプレーノズルの監視 (6)

Fターム[4E004MC01]に分類される特許

1 - 20 / 28

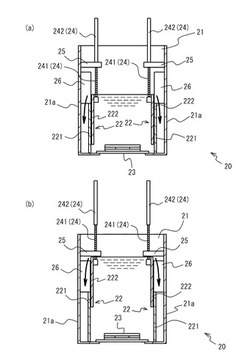

鋳塊冷却水槽、鋳造機における冷却装置、及び鋳塊の冷却方法

【課題】鋳造設備の冷却に用いる水槽内における鋳塊の冷却条件を制御するための冷却水槽ならびに冷却方法を提供する。

【解決手段】鋳型11,12から引き出した鋳塊Cを冷却する三次冷却装置において冷却水の温度を調整することにより冷却条件を制御するために、冷却水をオーバーフローさせる水槽20を備え、水槽の隔壁を可変ゲート22を伸縮可能なベローズにすることにより水槽内の水量を変更することが可能となり、水槽内の冷却水の水位を調整することにより鋳塊を冷却する能力が変更できる。

(もっと読む)

連続鋳造における二次冷却方法

【課題】 連続鋳造設備の二次冷却帯にて鋳造中の鋳片を冷却するにあたり、鋳片表面に過冷却現象を発生させずに、鋳片を均一に冷却する。

【解決手段】 連続鋳造機で鋳造されている鋳片10を、分割部分にロールチョック13を有する分割型鋳片支持ロール6で支持しながら二次冷却するにあたり、分割型鋳片支持ロールのうちで矯正帯よりも鋳造方向上流側に設置された分割型鋳片支持ロールの全部または一部の表面に、溝の幅をw、溝の深さをd、分割型鋳片支持ロール長さ方向100mmあたりの溝の設置数をnとしたとき、分割型鋳片支持ロール長さ方向100mmあたりの溝の総断面積(=n×w×d)が50mm2以上となるように、ロール円周方向に延びる溝6aを設置し、当該溝を通して鋳片表面の冷却水の滞留水を鋳造方向下流側に流下させ、ロールチョックを通って鋳造方向下流側に流下する冷却水の滞留水によって発生する鋳片の過冷却現象を抑制する。

(もっと読む)

鋼の連続鋳造方法及び装置

【課題】断面欠陥発生を効果的に防止できる連続鋳造方法及び装置を提供する。

【解決手段】本発明に係る鋼の連続鋳造方法は、鋳造速度が2.0m/minとした場合に最終凝固位置となる位置L2.0(=D2/2K2(D:スラブ全厚(mm)、K:凝固定数(mm・min-1/2))の前後5mの範囲内に鋳片全幅を測定できる放射温度計11を設置し、放射温度計11による鋳片幅方向温度差ΔT_width(℃)が150℃超える場合に、凝固シェル厚d(mm)とスラブ全厚D(mm)に対して少なくともd/D=0.1〜0.4を満たす冷却帯範囲で鋳片に対する冷却強度を調整し、前記鋳片幅方向温度差が150℃以内となるようにすることを特徴とするものである。

(もっと読む)

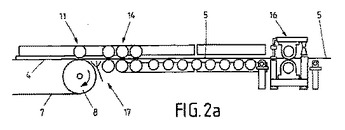

非晶質、超微結晶質、及び微結晶質金属スラブまたは他形状金属の鋳造のための低温・急速凝固・連続鋳造法及び装置

【課題】非晶質、超微結晶質、微結晶質及び微粒子から成る金属スラブあるいは他形状金属の鋳造に用いられるLRC法および装置を提供する。

【解決手段】作業室は−190℃、1バールに維持され、−190℃、1.877バールの液体窒素を冷却源として用いる。液体窒素は液体窒素エゼクタ5によって牽引バー7の表面上へ噴射量v及び噴射速度kで噴射される。噴射された液体窒素は断面cにおいて鋳造ブランクと接触する。この方法には超薄膜噴射技術が採用され、前記薄膜の厚さは2mm、液体窒素の噴射速度は30m/sとする。時間間隔△τの間に、種々冷却速度に対応して、連続鋳造速度uで作動する誘導牽引装置によって高温鋳造型4の取出し口から金属が長さ△m分引き出され、噴射された液体窒素の熱吸収及びガス化作用の下で、溶融金属は凝固し、さらに急速に冷却されて非晶質、超微結晶質、あるいは微結晶質金属構造を生成する。

(もっと読む)

連続鋳造ブルーム鋳片の冷却方法およびその鋳片の製造方法

【課題】溶鋼を連続鋳造してブルーム鋳片を製造するにあたり、冷却時または熱間圧延時の割れを、鋳片に曲がりを発生させることなく抑制する手段を提供する。

【解決手段】連続鋳造中に鋳片の曲げ矯正後であって、かつ、完全凝固後にスプレー水を噴射することによって、該鋳片の表面温度をAr3変態点以上からAr1変態点以下に冷却した後、再度Ar1変態点以上に上昇させる方法であって、スプレー水の噴射を鋳片表面積当たりの冷却水量密度を350〜1400L/min・m2とし、かつ、該冷却水量密度×冷却水噴射時間の値を650〜1700L/m2に調整して行うことが好ましい。

(もっと読む)

空冷帯に配置されるロールの冷却方法を用いた連続鋳造方法

【課題】ロールの高寿命化を図ることが可能なロールの冷却方法を用いた連続鋳造方法を提供する。

【解決手段】この連続鋳造方法は、2次冷却帯の下流側に位置する空冷帯に配置されるロール11a,11bの冷却方法を用いた連続鋳造方法であって、そのロール11a,11bのロール径が290〜400mmで且つロール幅が400〜650mmであり、鋳造速度Vcが、0.4≦Vc≦0.65m/mimを満たす。そして、反基準側ロール11bは、ミストにより冷却されると共に、基準側ロール11a、スプレーにより冷却される。反基準側ロール11bに供給される水量は、1ロール当たり0.05〜0.2m3/h、且つ、エア量は、1ロール当たり20Nm3/h以上とし、基準側ロール11aに供給される水量は、1ロール当たり0.5〜1.0m3/hとする。そして、反基準側における水量と基準側における水量との差が、0.35以上0.70m3/h以下とする。

(もっと読む)

スラブ冷却方法及び装置

【課題】連続鋳造後の高温スラブを、反りを発生させることなく効果的に冷却できるスラブ冷却方法及び装置を提供する。

【解決手段】連続鋳造後の高温スラブが複数枚、段積みされるスラブ置き台2の両側に、段積みされたスラブ1の長手方向側面を散水冷却する冷却水供給ノズル3a、3bを配置する。冷却水供給ノズル3a、3bの先端とスラブ長手方向側面の間隔を1500mm以上2000mm以下とし、2L/min/t以上、5L/min/t以下の水量密度で、スラブ1の長手方向側面の80%以上の面積を散水冷却する。

(もっと読む)

マルテンサイト系高Cr鋼冷却スラブの製造方法および冷却スラブ

【課題】マルテンサイト系高Cr鋼において、鋳造後に常温付近までスラブを冷却した場合でも、割れの生じない健全なスラブを得る。

【解決手段】質量%で、C:0.05〜0.5%、Cr:8〜18%であるマルテンサイト系高Cr鋼の鋳造スラブが、鋳造後の冷却過程にある段階において、スラブ表面温度がMs点まで降下しないうちにスラブを水槽に浸漬し、スラブ表面温度をMs点以下にまで降下させてスラブ表層部をマルテンサイト組織としたのち、スラブを水槽から取り出し、スラブの中心部と表層部の温度差を利用してスラブ表面温度を250℃以上に復熱させることによりスラブ表層部のマルテンサイト組織を軟質化し、その後、常温空気中または保温カバー内にスラブを保持するマルテンサイト系高Cr鋼冷却スラブの製造方法。

(もっと読む)

感温材およびその製造方法、温度ヒューズ、回路保護素子

【課題】従来の冷却鋳型を用いた棒状鋳塊の工法上の欠点を解消して、感温材への金属間化合物の析出を抑制または析出物の均一微細分散を可能としたことで、歩留を改善した高品質な保護素子用の感温材を提供する。

【解決手段】難加工性金属のBiまたはInを主成分とする母材と、特性調製用微少金属の添加材であるAg、Al、Cu、Ge、Mg、P、Sn、TiおよびZnの群より選ばれる少なくとも1種を含有した溶湯素材を溶解させ、溶湯の初晶温度以上に加熱された鋳型を通過させ、その出口側に設けた冷却手段により急冷凝固して作製した一方向凝固組織を有する鋳塊を用意し、この鋳塊を所定形状に成形加工した感温材43を使用した回路保護素子。

(もっと読む)

鋼板およびその製造方法

【課題】従来の技術では製造することが困難であった、引張強度が590MPa以上で曲げ性に優れる鋼板を提供する。

【解決手段】C:0.03〜0.20%、Si:0.005〜2.0%、Mn:1.2〜3.0%、P:0.1%以下、S:0.01%以下、sol.Al:0.003〜1.0%、N:0.01%以下、Bi:0.0001〜0.05%を含有し、残部がFeおよび不純物からなる化学組成を有し、残留オーステナイトを2.0〜20面積%含有する鋼組織を有し、鋼板表面から板厚の(1/20)深さ位置において、圧延方向に展伸したMn濃化部の圧延方向に対して直角方向における平均間隔が300μm以下である高強度鋼板である。

(もっと読む)

類似した凝固範囲を有する複数の金属の連続鋳造

類似した凝固範囲を有する複数の金属からなる複合インゴットを直接冷硬鋳造する方法および装置が開示されている。溶融金属プールの上面に対する2次冷却の位置(出てくるインゴットに対して水流を適用することによりつくられる)を、2次冷却の従来の適用位置と比べて調整することにより、層間の弱い付着力と低い鋳造信頼性に対して取り組んだ。鋳型の1以上の壁を移動させることにより(2次冷却がそれらの壁の基部から広まる時)、あるいは鋳型内の複数の溶融金属プールの高さを調整し、かつ該プールの間の冷却される分割壁を移動させることにより、これを達成することができる。それにより、複数の金属が出会う金属界面の位置における複数の金属の相対的な温度および状態を最適化できる。  (もっと読む)

(もっと読む)

水ジェットを用いた、インゴットから冷却水を取り除く方法および装置

例示的な実施形態は、鋳造の際に生ずるインゴットの表面を冷却するのに用いる冷却水を取り除くことに関する。冷却水は、水ジェットと接触した際に冷却水を表面から取り除く水ジェットを所定の角度で所定の運動量を伴って表面に向けることにより取り除かれ、除去する位置よりも下の位置で冷却水が再びインゴット表面に接触するのを防止する経路に従う。このための装置は、水ジェットを形成するためのノズルと、充分な圧力および流速の水をノズルに供給するための装置とを含む。  (もっと読む)

(もっと読む)

特に長い鋼材用の連続鋳造プラント及び連続鋳造法

特に長い鋼材用の連続鋳造プラントが鋳型(1)を備え、ここから鋳造ストランド(2)が連続鋳造される。鋳造ストランド(2)が、次々に配置されたガイド・ローラ(11、12、13、14)により形成される、具体的には湾曲した案内路に沿って、同時に噴射部材を有する冷却室内で導かれる。ガイド・ローラ(12、13、14)及び/又は噴射部材は、次々に配置された複数のセンタリング・モジュール(10)又は噴射モジュール(3)に含まれるとともに、鋳造ストランドの所望の軸に関して実質的に同軸状に制御されるように調整可能である。この結果、一方では、ローラに過剰な熱負荷をかける危険性及びストランド表面に損傷を与える危険性が大幅に低減され、対称的な冷却が保証される。  (もっと読む)

(もっと読む)

連続鋳造鋳片の高温脆化評価方法及び鋼の連続鋳造方法

【課題】 連続鋳造鋳片の横割れの発生を、短時間に且つ少ない試験片の測定で的確に評価することのできる高温脆化評価方法を提供するとともに、この評価方法に基づいて横割れの発生しない鋳片を製造することのできる連続鋳造方法を提供する。

【解決手段】 本発明の連続鋳造鋳片の高温脆化評価方法は、連続鋳造鋳片の横割れの発生を評価する高温脆化評価方法であって、鋳造中の鋳片の組成と同一鋼種の試験片であり、且つ一回の圧縮を加えることで異なる歪み量を与えることのできる形状の試験片にて予め測定した割れ発生限界歪に基づいて鋳片の横割れ感受性を評価する。また、本発明の連続鋳造方法は、連続鋳造機を用いて鋼を連続鋳造する際に、連続鋳造機の曲げ部または矯正部における鋳片の表面温度を、高温脆化評価方法において測定された割れ発生限界歪が5%以上となる温度範囲に制御しながら鋳造する。

(もっと読む)

水平ベルト鋳造装置の金属輸送ベルト上において凝固中に鋳造製品の熱移送を均質化する方法と装置

【課題】簡単な形式で金属輸送ベルトにおける鋳造製品の最高接触とそれに伴う金属輸送ベルトへの鋳造製品の熱伝達の最適化と補償が全鋳造幅にわたり保証され得る方法と装置を提供すること。

【解決手段】金属製の矩形ストランドの端寸法近くに鋳造して、水平ベルト鋳造装置(1)の直接ストリップ鋳造方法に基づいて金属ストリップに引き続いて再加工する際には、鋳造製品(4)が不均一な熱移送によって予備ストリップ(5)に対する輸送中に変形する、というのは、ストリップの上面が周辺空気による対流によってのみ且つ熱放射によって冷却される一方、ストリップ下面が冷却された金属輸送ベルト(7)と直接接触しているからである。これによって金属輸送ベルト(7)と鋳造製品(4)のまず最初に完全接触が失われ、鋳造製品のストリップ辺が上方へ彎曲する。簡単な方法で鋳造製品(4)を金属輸送ベルト(7)上に最高接触とそれに伴う全鋳造幅にわたり鋳造製品(4)の金属輸送ベルト(7)への熱伝達の最適化と均質化を保証させるために、この発明によると金属輸送ベルト(7)の端に配置された圧力ロール(11)によって上方から予備ストリップ(5)に凝固させる鋳造製品(4)へ、特にストリップ辺(6)へ押圧させ、予備ストリップ(5)の下面の金属輸送ベルト(7)を去る際に突然に減少された冷却の補整のために、定義された領域には、直接に金属輸送ベルト(7)の後部にこの予備ストリップを追加的に冷却させる。  (もっと読む)

(もっと読む)

連続鋳造における凝固完了位置の制御方法及び装置並びに連続鋳造鋳片の製造方法

【課題】連々鋳時の鍋交換時のように鋳造速度の減速、再加速を行うような非定常時にも正確に凝固完了位置を制御できる連続鋳造における凝固完了位置の制御方法及び装置並びに連続鋳造鋳片の製造方法を提供することを目的とする。

【解決手段】連続鋳造鋳片の凝固完了位置を推定または検知し、鋳造速度および/または冷却水量を操作して、凝固完了位置制御する連続鋳造における凝固完了位置の制御方法において、鋳造速度および/または冷却水量の変更に対する鋳片凝固完了位置の移動応答の関係を表す応答モデルを作成し、その作成した応答モデルをもとに、鋳造速度および/または冷却水量の操作量を算出する。

(もっと読む)

連続鋳造時のブレークアウトで流出する溶鋼の粉砕方法およびその装置

【課題】連続鋳造時のブレークアウトで流出する溶鋼が鋳片支持装置等に付着するのを防止するため、溶鋼を粉砕する方法およびその装置を提供する。

【解決手段】連続鋳造の際、ブレークアウトにより鋳片から漏出した溶鋼に、冷却媒体を鋳片の外表面に沿って、鋳片冷却支持案内装置および/または引き抜き・曲げ装置の間隙に配置した冷却ノズルの噴出口から、鋳片の外表面に沿って吹き付ける。冷却媒体噴出機構と冷却媒体供給機構を備えた溶鋼の粉砕装置を取り付けた鋳片冷却支持案内装置および/または引き抜き・曲げ装置であって、前記溶鋼の粉砕装置において前記冷却媒体噴出機構が、冷却ノズルと前記冷却ノズルに冷却媒体を加圧して供給する冷却媒体加圧機構を有し、前記冷却媒体供給機構は、冷却水と気体を混合して生成した冷却媒体を、前記冷却媒体加圧機構に供給し、前記冷却ノズルの噴出口は、鋳片の外表面に沿って開口している鋳片冷却支持案内装置および/または引き抜き・曲げ装置。

(もっと読む)

鋼の連続鋳造方法および装置

【課題】2次冷却帯での不均一冷却の原因となる鋳片表面のモールドフラックスと酸化スケールの混合層を有効に除去しうる鋼の連続鋳造方法および装置を提供する。

【解決手段】鋳型1から最初のサポートロール4(1st) までの間で鋳片5表面に付着したモールドフラックスおよび酸化皮膜(これらの混合層6)を除去する。この除去は、高圧水スプレーノズル2を用いて前記鋳片表面に10N/cm2以上の衝突圧で水噴流を衝突させることにより行うのが好ましい。

(もっと読む)

連続鋳造鋳片の二次冷却方法

【課題】 連続鋳造機の二次冷却帯において、エアーミストスプレーにより効率的に鋳片を冷却する。

【解決手段】 連続鋳造機の二次冷却帯に設置されたエアーミストスプレーを用いて鋳片を冷却するに際し、水と空気とが混合する直前の空気の圧力を0.5MPa以上1MPa以下の範囲とする。この場合に、前記エアーミストスプレーのノズルチップ直下における霧状水粒子の鋳片への衝突圧力を2kPa以上とし、鋳片における霧状水粒子の噴霧厚みを40mm以上とすることが好ましい。

(もっと読む)

連続鋳造機用クーリンググリッド設備及び連続鋳造鋳片の製造方法

【課題】 鋳型直下の鋳片支持をクーリンググリッド方式で実施するに当たり、鋳片の支持面積を十分に確保すると同時に、鋳片の冷却能力を向上させた連続鋳造機用クーリンググリッド設備を提供する。

【解決手段】 上記課題は、連続鋳造機の鋳型直下に設置される連続鋳造機用クーリンググリッド設備6であって、クーリンググリッド設備を構成するウエアプレート14により鋳片11を支持する面積の割合が20%以上50%以下である連続鋳造機用クーリンググリッド設備により解決される。

(もっと読む)

1 - 20 / 28

[ Back to top ]