Fターム[4E004MC11]の内容

Fターム[4E004MC11]の下位に属するFターム

温度を測定するもの (24)

熱流束を測定するもの (16)

鋳型の振動状態・歪を測定するもの (2)

鋳型、溶湯間の電気量を測定するもの

制御手段を伴うもの (10)

Fターム[4E004MC11]に分類される特許

1 - 18 / 18

連続鋳造におけるブレークアウトの検知方法

連続鋳造装置

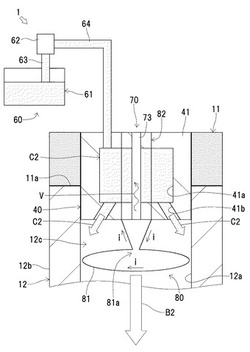

【課題】ビレットの内周面における鋳肌表面性状の悪化を抑制できるとともにビレットの内周面でブレイクアウトが発生することを防止できる連続鋳造装置を提供する。

【解決手段】ビレットの内部12cに冷却水C2を供給するための冷却水供給経路60aを有し、鋳型20および中子40から引き抜かれたビレットの内周面12aに向けて、冷却水供給経路60aより供給される冷却水C2を噴射する冷却水噴射機構60と、ビレットの内部12cとビレットの外部とを連通するための吸引排出経路70aを有し、冷却水C2がビレットの内周面12aと接触して気化し、ビレットの内部12cに滞留する水蒸気Vを、吸引排出経路70aより吸引してビレットの外部に排出する吸引排出機構70と、を具備する。

(もっと読む)

双ロール式連続鋳造機

【課題】鋳片を一方のロールに巻き付けた状態で鋳造を行う双ロール式連続鋳造機において、BOの発生を回避して安定した鋳造を行う。

【解決手段】互いに逆方向に回転する一対のロール11a,11bの周面間に溶鋼14を供給し、各ロールの周面で凝固した凝固シェル16a,16b間に未凝固部17を残存した鋳片18を、一方のロール11bに巻き付けた状態で鋳造を行う双ロール式連続鋳造機において、前記一対のロール11a,11bの周面間に溶綱を供給する注湯ノズル13の吐出口15を、未凝固部17を残存した鋳片18が巻き付けられる側のロール11bのみに向けて開口させた。

(もっと読む)

連続鋳造方法および連続鋳造装置

【課題】凝固膜の上昇による鋳片の表面の品質の低下を防止できるとともに、中空状の鋳片を鋳造する場合における鋳造設備の稼動停止を防止できる連続鋳造装置を提供する。

【解決手段】連続鋳造装置1は、鋳片12の鋳造時に、溶湯11の流れ方向における、溶湯11と鋳片12との境界部に形成される凝固膜12aの位置を検出する検出機構60と、検出した凝固膜12aの溶湯11の流れ方向の位置に応じて鋳造条件を変更し、凝固膜12aの溶湯11の流れ方向の位置を制御する制御機構70とを具備する。

(もっと読む)

ピンチロールに加わるトルクに基づいて連続鋳造での品質及び設備の異常を検知する異常検知方法

【課題】トルク変動や湯面変動といった操業指標と連動した定量的な異常検知判断を行い、トルクや湯面変動の大きさに応じて如何なる異常が発生しているかを検知する。

【解決手段】ロールにおけるスケールの堆積が発生した場合におけるトルク変動値をa[%]、湯面変動幅をZa[mm]とすると共に、鋳片が圧延された圧延材において表面欠陥が検出され、当該欠陥を調査すると凝固組織異常が認められた場合におけるトルク変動値をb[%]、湯面変動幅をZb[mm]とする。トルク変動値N≧bの条件を満たす範囲を領域Bとし、領域B以外の領域であってトルク変動値N≧aの条件を満たす範囲を領域Aとする。鋳造中に測定されるトルク変動値Nが領域Bに属する場合には、該当部位を凝固組織起因の疵発生と判定して(S46B)、当該トルク変動値Nが領域Aに属する場合には、複数のロールの内のいずれかにスケール等の堆積があると判定する(S47B)。

(もっと読む)

鋳型狭面の上昇流に対して静磁場を作用させるスラブの連続鋳造方法

【課題】鋳型直下型ブレークアウトの一因である著しい凝固遅れや、製品スリバー欠陥の原因であるパウダー巻き込みを回避する技術を提供する。

【解決手段】鋳型狭面1a上であって鋳型厚み方向中央で磁束密度を測定すると、前記鋳型狭面1aに対する垂直成分B[T]が0.05以上となる磁場を、メニスカス距離M[mm]を100〜300とする位置としての印加開始位置M1[mm]から、メニスカス距離M[mm]を300〜500とする位置としての印加終了位置M2[mm]に至るまで、加えて、印加開始位置M1[mm]から印加終了位置M2[mm]までの距離ΔM3[mm]が150〜400となるように、夫々形成する。

(もっと読む)

連続鋳造方法

【課題】ブレークアウトの発生防止に優れるスラブの連続鋳造方法を提供する。

【解決手段】スラブの連続鋳造中に、鋳造条件から短辺バルジング量δを求め、予め設定した短辺バルジング量のしきい値δcと比較し、δ≧δcとなった場合に、δ<δcとなるように鋳造条件を変更する。鋳造条件から短辺バルジング量δを求める際、鋳造条件として、溶鋼成分等を用いてその値を計算機に伝送し、計算機にてオンラインで鋳造中のスラブ断面の伝熱凝固解析を行い、凝固シェル厚dを計算値として求め、その凝固シェル厚dから短辺バルジング量δを計算によって求める。または、鋳造条件として、溶鋼成分、溶鋼温度、鋳型における鋳片抜熱量、鋳片幅、鋳片厚、鋳造速度、二次冷却水量、二次冷却水温、二次冷却空気量を用いて、予め作成した短辺バルジング量δのデータベースから短辺バルジング量δを求める。

(もっと読む)

連続鋳造装置

【課題】潤滑材を低減しても高速鋳造を安定して円滑に行うことができ、ブレークアウトや潤滑材反応生成物の発生も抑制し、鋳塊不良を大幅に減らす。

【解決手段】溶湯受部250内の合金溶湯255を鋳型201の一端から鋳型201内に供給してアルミニウム合金鋳造棒を製造する連続鋳造装置を、溶湯受部250と鋳型201の一端との間に配置され、溶湯受部250と鋳型201とを連通する注湯用通路211を有する断熱部材2(2a,2b)と、その断熱部材2(2a,2b)に沿って設けられ、注湯用通路211と一体の通孔を有する仕切り層2cとを備えて構成し、鋳型201を水平状に配置し、アルミニウム合金溶湯74のマグネシウムの含有量を0.5質量%以上、例えば、0.8質量%とする。

(もっと読む)

連続鋳造鋳片の短辺形状測定装置

【課題】連続鋳造鋳片の短辺の形状を、幅変更中においても測定することができる形状測定装置を提供する。

【解決手段】連続鋳造鋳片の短辺面に対して水柱を形成する水柱ノズルと、その水柱ノズルの内部に設けられ、水柱を介して鋳片短辺面との距離を計測する超音波プローブとからなる距離計測器を、鋳片短辺幅方向に少なくとも3個並べて配設した鋳片短辺の形状測定装置であって、当該形状測定装置は、鋳片短辺サポートロールの下流に配設され、かつ、モールドの幅データをトラッキングし、あるいは、直前に測定した形状測定装置と鋳片短辺面との間の距離に基づき、形状測定装置と鋳片短辺面との間の距離を一定に制御する。

(もっと読む)

鋼の連続鋳造方法

【課題】Al含有量が0.015質量%未満のSiキルド鋼を連続鋳造するに際し、拘束性ブレークアウトの予知信号発生を少なくすることのできる連続鋳造方法を提供する。

【解決手段】Al含有量が0.015質量%未満の鋼の連続鋳造方法であって、連続鋳造鋳型内のパウダー被覆面と接する雰囲気中の水蒸気分圧を大気中の水蒸気分圧よりも低減し、水蒸気分圧を0.02atm以下とすることを特徴とする鋼の連続鋳造方法である。連続鋳造鋳型内のパウダー被覆面と大気との間に遮蔽板を設け、遮蔽板の内部に水蒸気分圧が0.02atm以下のガスを導入するとよい。これにより、鋳型と凝固シェルとの間に流入するパウダーフィルム中の気泡の発生を低減し、拘束性ブレークアウトの予知信号発生を少なくすることができる。

(もっと読む)

凝固遅れによるブレークアウトを防止する、スラブ鋼の連続鋳造方法

【課題】鋳型直下B.O.を引き起こす著しい凝固遅れを生ずることのない、スラブ鋼の連続鋳造方法を提供する。

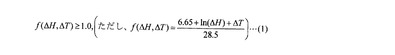

【解決手段】C含有量C[wt%]を0.08〜0.20とする中炭素鋼を、鋳型幅W[mm]を1800以下とする鋳型を用い、鋳造速度Vc[m/min]を1.5以上としてする、スラブ鋼の連続鋳造方法において、鋳型幅方向中央と鋳型幅方向コーナーにおける湯面レベル差をΔH[mm]と、溶鋼過熱度をΔT[℃]と、鋳型幅方向中央における熱流束をQo[MW/m2]と、鋳型幅方向コーナーにおける熱流束をQc[MW/m2]としたときに、下記式(1)を満足させる。 (もっと読む)

(もっと読む)

凝固遅れ抑制方法

【課題】鋳型直下B.O.を防止することを最終的な目標とするところ、この鋳型直下B.O.を引き起こす著しい凝固遅れを防止する方法を提供する。

【解決手段】C含有量C[wt%]を0.08〜0.20とする中炭素鋼を、鋳型幅W[mm]を1800以下とする鋳型を用い、鋳造速度Vc[m/min]を1.5以上として連続鋳造するに際し、鋳型幅方向中央と鋳型幅方向コーナーにおける湯面レベル差をΔH[mm]と、溶鋼過熱度をΔT[℃]とし、下記式(1)が満足されたら、著しい凝固遅れが発生するものとして、鋳造速度Vc[m/min]を低下させる。

【数1】 (もっと読む)

(もっと読む)

中炭素鋼の連続鋳造方法

【課題】鋳片短辺部での不均一凝固に起因する割れ性ブレークアウトを完全に防止し、安定して中炭素鋼を鋳造できる連続鋳造方法を提供する。

【解決手段】C:0.08〜0.016%の中炭素鋼を、鋳型厚さが240mmを超え、鋳型長さが1.1m以下の連続鋳造機により鋳造するに際し、塩基度が1.2〜2.5で、凝固温度が1200〜1280℃のモールドフラックスを使用し、浸漬ノズルの吐出孔よりも下方に設置された磁場印加装置を用いて磁場強度が0.15T以上の静磁場を鋳型内溶鋼に印加し、鋳造速度を1.3〜2.0m/minとして、下記式により表される不均一凝固指数(A)が0.7未満となるように鋳造する中炭素鋼の連続鋳造方法である。A=1−2b/(a+c) ここで、bは、鋳片短辺部(1/2)厚さ位置の縦断面における鋳片の短辺表面とホワイトラインとの間隔の最小値、aおよびcは、上記最小値を示す位置から鋳造方向に前後10mmの位置での同間隔を示す。

(もっと読む)

窪み型湯溜り付浸漬ノズルを用いた高炭素鋼の連続鋳造方法

【課題】凝固遅れを抑制すると共に、優れた鋳片表面品質が得られる高炭素鋼の連続鋳造方法を提供する。

【解決手段】連続鋳造に用いる浸漬ノズル100の吐出孔2・2の形状を適宜に定める。例えば、浸漬ノズル100の縦断面(図14)において、前記吐出孔2・2の穿孔方向と、浸漬ノズル100の軸線に対して垂直な面Srcと、が成す角度θ4や、当該吐出孔2・2の開口面積を所定範囲内に設定する。上端における鋳型幅及び鋳型厚が適宜に設定された鋳型を用いる。また、鋳造速度Vc[m/min]を0.8〜1.6とし、過熱度ΔT[℃]を20〜45とする。更に、鋳型内電磁攪拌強度M-EMS[gauss]を0〜1000として鋳型内に注湯される溶鋼を電磁攪拌しながら連続鋳造する。

(もっと読む)

窪み型湯溜り付浸漬ノズルを用いた低炭素鋼の連続鋳造方法

【課題】鋳型厚み方向の偏流を軽減し、凝固遅れ度を改善すると共に、優れた鋳片表面品質が得られる低炭素鋼の連続鋳造方法を提供する。

【解決手段】連続鋳造に用いる浸漬ノズル100の吐出孔2・2の形状を適宜に定める。例えば、浸漬ノズル100の縦断面において、前記吐出孔2・2の穿孔方向と、浸漬ノズル100の軸線に対して垂直な面Srcと、が成す角度θ4や、当該吐出孔2・2の開口面積を所定範囲内に設定する。上端における鋳型幅及び鋳型厚が適宜に設定された鋳型を用いる。また、鋳造速度Vc[m/min]を1.0〜2.4とし、過熱度ΔT[℃]を20〜45とする。更に、鋳型内電磁攪拌強度M-EMS[gauss]を0〜1200として鋳型内に注湯される溶鋼を電磁攪拌しながら連続鋳造する。

(もっと読む)

連続鋳造時のブレークアウトで流出する溶鋼の粉砕方法およびその装置

【課題】連続鋳造時のブレークアウトで流出する溶鋼が鋳片支持装置等に付着するのを防止するため、溶鋼を粉砕する方法およびその装置を提供する。

【解決手段】連続鋳造の際、ブレークアウトにより鋳片から漏出した溶鋼に、冷却媒体を鋳片の外表面に沿って、鋳片冷却支持案内装置および/または引き抜き・曲げ装置の間隙に配置した冷却ノズルの噴出口から、鋳片の外表面に沿って吹き付ける。冷却媒体噴出機構と冷却媒体供給機構を備えた溶鋼の粉砕装置を取り付けた鋳片冷却支持案内装置および/または引き抜き・曲げ装置であって、前記溶鋼の粉砕装置において前記冷却媒体噴出機構が、冷却ノズルと前記冷却ノズルに冷却媒体を加圧して供給する冷却媒体加圧機構を有し、前記冷却媒体供給機構は、冷却水と気体を混合して生成した冷却媒体を、前記冷却媒体加圧機構に供給し、前記冷却ノズルの噴出口は、鋳片の外表面に沿って開口している鋳片冷却支持案内装置および/または引き抜き・曲げ装置。

(もっと読む)

双ロール式連続鋳造機

【課題】 リング状凹部の段部と凝固シェルとの間にギャップを発生させることなく、ブレークアウトの発生を防止する。

【解決手段】 凹型ロール101,102は両端に段部101a,101b,102a,102bを有していると共に、段部の近傍(段部立ち上がり部131a,131b,132a,132b)にリング状凹部107a,107b,109a,109bが形成されている。ロール表面で冷却されて凝固した凝固シェル111,112は、リング状凹部107a,107b,109a,109b内に入り込んで引っかかるため、凝固シェル111,112がロール軸方向に沿って熱収縮しようとしても、この収縮を阻止する。この結果、段部近傍にギャップが発生することがなくなり、段部近傍でも抜熱が促進されて、この部分での凝固シェルの成長がすすみ、ブレークアウトの発生を防止できる。

(もっと読む)

金属の竪型連続鋳造装置

【課題】 竪型連続鋳造装置で溶融金属を連続的に鋳造する際に、水冷鋳型下部における凝固殻の再溶解に伴う湯漏れの発生を容易に検出できる竪型連続鋳造装置を提供する。

【解決手段】 底部が開放され、内部に水室が形成されるとともに低部に冷却水噴射口を有する水冷鋳型の底部から鋳塊を連続的に引き出す竪型連続鋳造装置において、前記水冷鋳型の下に、引き出される鋳塊に隣接して、鋳造される金属よりも融点の低い素材からなる中空部材、例えばゴムチューブを加圧状態で配置し、漏れた金属が接触して前記中空部材が溶融したとき、前記中空部材内の急激な圧力低下を圧力計で検知することにより、水冷鋳型下部における湯漏れの発生を検出する。

(もっと読む)

1 - 18 / 18

[ Back to top ]