Fターム[4E004PA07]の内容

Fターム[4E004PA07]に分類される特許

1 - 20 / 44

連続鋳造におけるモールドパウダー評価方法、該評価方法を用いた連続鋳造方法

【課題】長時間操業によるモールドパウダーの微妙な変化をとらえ適切な連続鋳造を可能とする連続鋳造におけるモールドパウダ評価方法、該方法を用いた連続鋳造方法を提供する。

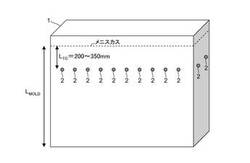

【解決手段】鋳型銅板におけるメニスカス位置から下方200〜350mm位置で、かつ鋳型銅板溶鋼側表面から5〜15mmの深さに埋没設置した熱電対の熱電対2温度を用いて、下式で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、該温度勾配ΔT_TCが、0.05回/min以上の頻度でΔT_TC>10(℃/sec)となる場合をモールドパウダー異常であると評価することを特徴とする。ΔT_TC=(T_TC10-T_TC)/Δt。但し、Δt:サンプリング時間(sec)。

(もっと読む)

連続鋳造方法

【課題】溶鋼の凝固温度を製造工程中に測定可能にすると共に測定精度を向上させて、溶鋼の目標鋳込温度の迅速且つ適正な設定を可能にすることによって、製造金属の品質の向上を図る連続鋳造方法を提供することを課題とする。

【解決手段】ステンレス溶鋼2の精錬工程Cの後に、精錬したステンレス溶鋼2を連続鋳造する連続鋳造方法は、精錬工程C内で、成分調整を行った後のステンレス溶鋼2の凝固温度を測定する凝固温度測定ステップと、測定した凝固温度に所定の過熱度を加えた温度を、連続鋳造におけるステンレス溶鋼2の目標鋳込温度に設定する目標鋳込温度設定ステップと、目標鋳込温度に基づき、連続鋳造におけるステンレス溶鋼2の鋳込温度を調節する温度調節ステップとを含む。

(もっと読む)

銅合金鋳塊、銅合金板及び銅合金鋳塊の製造方法

【課題】製品における欠陥を低減する。

【解決手段】Feを2.1重量%以上3.6重量%以下、Znを0.05重量%以上0.2重量%以下、Pを0.01重量%以上0.12重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊11であって、連続鋳造を経た後の鋳造方向に垂直な断面において、結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値が5μm以下である。

(もっと読む)

連続鋳造におけるブレークアウト予知方法

【課題】拘束性ブレークアウト以外の要因であるモールド内湯面変動によって生じる温度変化に起因して、ブレークアウト警報が発せられることを少なくでき、かつ拘束性ブレークアウトを正確に予知することが可能な連続鋳造におけるブレークアウト予知方法を提案することを目的とする。

【解決手段】鋳造方向2箇所に互いに間隔を隔ててモールド内に埋設した温度検出素子の検出温度に基づいて連続鋳造中に発生するブレークアウトを予知する連続鋳造におけるブレークアウト予知方法であって、

前記検出温度のそれぞれを、モールドレベル計によって測定された湯面高さの値によって補正し、

補正した検出温度同士の温度差を求め、該温度差が予め設定したしきい値以上となったときにブレークアウトが発生すると予知する。

(もっと読む)

連続鋳造用鋳型の鋳型内温度測定方法

【課題】拘束性ブレイクアウトの発生を未然に防止できる鋳型内温度測定方法を提案する。

【解決手段】連続鋳造用鋳型の鋳型壁面に埋設固定した複数の熱電対により鋳型内温度を測定する方法において、熱電対2の埋設固定位置から連続鋳造用鋳型の下端に至るまでの寸法をLL、凝固シェル破断部の再凝固必要長さL1、非常減速必要長さL2および破断部検知必要長さL3の総和をL(=L1+L2+L3)、とした場合に、前記熱電対2を、L<LLの条件を満足する位置に埋設固定して鋳型内温度を測定する。

(もっと読む)

金属溶湯検知センサ

【課題】被膜剤を塗り直す適切なタイミングを知ることのできる金属溶湯検知センサを提供する。

【解決手段】金属溶湯検知センサは、接触することで金属溶湯の存在を検知する電極棒22を備える。電極棒の表面には、第1保護被膜26が形成されている。さらに第1保護被膜の表面には第1保護被膜とは色が異なる第2保護被膜28が形成されている。この電極棒は、繰り返し高温の溶湯に浸漬されると、第1保護被膜が徐々に消失する。第1保護被膜が消失し、第2保護被膜が露出すると、電極棒の表面色が変化する。電極棒の表面色が変化した時点が、第2保護被膜の被膜剤を塗布し直す好適なタイミングである。

(もっと読む)

連続鋳造用鋳型の温度測定方法及び装置

【課題】正確な鋳型温度を得る。

【解決手段】鋳型内溶鋼の電磁攪拌装置3を備えた連続鋳造機の鋳型温度を熱電対2で測定するに際し、熱電対2からの電圧信号を温度信号に変換した後、電磁攪拌装置3から発せられる電磁ノイズが原因の前記温度信号に変換した後の信号における周期的なノイズ波形をローパスフィルタ5で除去する鋳型温度測定方法において、電磁攪拌開始後における任意時刻のローパスフィルタ5からの出力値と鋳型温度との間の偏差を、電磁攪拌開始直前と同開始直後と前記任意時刻におけるローパスフィルタ5からの出力値を用いて算出して前記任意時刻におけるローパスフィルタ5の出力値から除去し、当該任意時刻の鋳型温度とする。

【効果】電磁ノイズがあっても、連続鋳造用鋳型の温度を熱電対により正確に測定できるので、鋳型の温度分布または温度測定値の時間変動を用いたブレイクアウトの予知や鋳型内溶鋼流動の推定が可能になる。

(もっと読む)

温度測定装置

【課題】連続鋳造金属の温度を十分な精度を保って測定する温度測定装置を提供する。

【解決手段】温度測定装置は温度センサ118と、ストランド104からの熱エネルギに応答してストランド104の方向に温度センサ118を付勢する付勢部材120とを備える。

(もっと読む)

連続鋳造機におけるロールの冷却方法、冷却装置及び鋳片支持ロール

【課題】非定常時のロールの曲がりに起因するロールの周方向温度分布を測定することができる連続鋳造におけるロールの冷却方法を提供する。

【解決手段】ノズルから鋳片及びロールの少なくとも一方に冷却水を吹き付けて鋳片を冷却する連続鋳造機におけるロールの冷却方法において、ロール7の端面7aにロール7の外周面7bと同心円上に複数の穴24を空け、複数の穴24それぞれに温度計26を埋め込み、複数の温度計26によってロール7の周方向の温度分布を測定し、測定したロール7の周方向の温度分布に基づいて、ノズル14から噴出する冷却水の流量を制御する。

(もっと読む)

連続鋳造における二次冷却強度評価ならびに制御方法

【課題】MHF点変化、冷却水水温、鋼板成分等の影響因子をより簡便、高精度に評価することを可能とする方法を確立し、鋳片の割れ欠陥の発生無しに高速鋳造を達成することにある。

【解決手段】連続鋳造における二次冷却の冷却強度を定量化して評価するにあたり、あらかじめバーナーで所定温度に加熱した断面積サイズが20〜100cm2、厚み0.5〜1.5cmの鋼板サンプルをスプレイ等で冷却する際の、鋼板サンプルに設置した熱電対の温度変化より算出される熱伝達率を用いて定量化することを特徴とする二次冷却強度評価方法である。

(もっと読む)

ブレイクアウト予知方法

【課題】ブレイクアウトを精度高く予知すること。

【解決手段】連続鋳造設備の鋳型に埋設され、かつ感度係数を求めた複数の温度計により前記鋳型の温度を検出するステップ(S2)と、複数の温度計の各々の感度係数を成分とするベクトルを感度係数ベクトルとし、複数の温度計の各々の検出値を成分とするベクトルを検出温度ベクトルと定義するステップと、感度係数ベクトルに垂直な検出温度ベクトルの成分を逸脱度とするステップ(S3)と、逸脱度の成分が閾値を超えた温度計に対して第1のスコアを与えるステップ(S4)と、第1のスコアを与えた温度計の隣接状況に基づいて、第1のスコアから第2のスコアを演算するステップ(S5)と、第2のスコアに基づいてブレイクアウトを予知するステップ(S6)とを含むブレイクアウト予知方法。

(もっと読む)

連続鋳造方法、連続鋳造の制御装置及びプログラム

【課題】モールドパウダー層の厚みの変動状態に伴う操業トラブルを回避できるようにする。

【解決手段】溶鋼1から鋳型用の冷却水までの間に凝固シェル2、モールドパウダー層3、鋳型4の各熱伝導体が存在する連続鋳造において、凝固シェル2と鋳型4との間の熱伝達係数α、及び、溶鋼1と凝固シェル2との間の熱伝達係数βを求めて、熱伝達係数βが2000〜100000W/m2・Kの場合であって、熱伝達係数αが2000W/m2・K以上のときに、例えば鋳造速度を増加させる。熱伝達係数αが2000W/m2・K以上の場合、鋳型4〜凝固シェル2間のモールドパウダーの流入不足により、モールドパウダー層3が薄くなったものと推定されるので、鋳造速度を増加させることにより、モールドパウダーの溶融、滓化を促進させて、鋳型4〜凝固シェル2間のモールドパウダーの流入量を増大させる。

(もっと読む)

ブレークアウト予知方法

【課題】ブレークアウトの発生を精度高く、確実に検知することができるブレークアウト予知方法を提供する。

【解決手段】鋳型内部の湯面下における鋳片引抜方向に沿った第1測定点(2)の温度及び第1測定点(2)よりも下側に位置する第2測定点(3)の温度をそれぞれ時系列的に測定し、現在から所定時間前までの期間の第2測定点(3)の温度変化量と、前記期間よりも所定時間前の期間の第1測定点(2)の温度変化量との相関係数を時系列的に算出し、時系列的に算出された相関係数が所定値以上を所定時間以上継続した場合に、凝固殻破断の発生と検知することを特徴とする。

(もっと読む)

連続鋳造のブレークアウト予知方法

【課題】溶融金属の連続鋳造において発生しうるブレークアウト、特に拘束性ブレークアウトを予知する方法において、ブレークアウト誤検出を防止する方法を提供する。

【解決手段】連続鋳造鋳型の溶融金属に接する表面近傍の鋳型温度を計測し、計測した温度が時間経過と共に上昇しその後下降した点をピークpとして認識し、ピークpに基づいてブレークアウトを予知する連続鋳造のブレークアウト予知方法において、ピークpの温度をTp、時刻をt0とし、時刻t0より後の時刻t1における鋳型温度をTtとし、下記(1)式により求めた温度降下率θが、予め定めたしきい値θbよりも小さいときは、ピークpをブレークアウト予知に用いないこととする。これにより、ブレークアウト誤検出を大幅に減少することができる。

θ=(Tp−Tt)/(t1−t0) (1)

(もっと読む)

スラブの縦割れ検知方法

【課題】鋳造中にスラブの縦割れを正確に検知することができる、スラブの縦割れ検知方法を提供することを課題とする。

【解決手段】鋳造中のモールド温度をモールド幅方向に複数配置した熱電対で測定する温度測定ステップと、測定した温度とその温度時系列データの移動平均値との偏差を導出する温度標準化ステップと、求めた偏差と前記幅方向の左右両隣の偏差との二乗平均値を算出する二乗平均値算出ステップと、モールド内上下2段の幅方向同位置における二乗平均値を積算して評価値とする評価値算出ステップと、前記評価値が予め決めた閾値以上であれば縦割れありと判定する判定ステップと、を有する

(もっと読む)

アルミニウム合金の連続鋳造棒、連続鋳造棒の鋳造方法、連続鋳造装置

【課題】 連続鋳造棒の長手方向における羽毛状晶の発生頻度を抑えて柱状晶及び/又は粒状晶がほとんどを占め、かつ、結晶粒径のバラツキを均一化させて優れた機械加工性、鍛造性を有するアルミニウム合金の連続鋳造棒を鋳造する連続鋳造装置を提供する。

【解決手段】 アルミニウム合金溶湯255から連続鋳造棒を鋳造する連続鋳造装置において、鋳造中の鋳造棒1の表面から鋳造棒1の凝固面を介して凝固面近傍のアルミニウム合金溶湯に機械的振動を付与する振動付与装置411を設ける。

(もっと読む)

金属の鋳造機のコントロール装置及び方法

【課題】金属の鋳造機、特に連続鋳造プロセスにおいて鋳造条件をコントロールし且つ最適化するため、金属鋳造プロセスの最中にプロセスパラメーターをオンラインで調整する方法を提供する。

【解決手段】コントロールシステムの構成は:プロセス変数を測定するための、誘導式検出器、光学的検出器、放射線検出器、または熱検出器などの検出手段12,13と;検出手段からのデータを評価するためのコントロール装置14と;鋳造条件を最適化するために、鋳造速度、希ガスの流速、または、EMBRまたは攪拌装置などのような電磁的手段の磁場強さ、スラブ幅、浸漬式注入ノズルの侵入深さ、または、浸漬式注入ノズル3の角度、など少なくとも一つのプロセスパラメーターを自動的に変更するための手段からなり、前記検出手段は、メニスカス11の特徴のようなプロセス変数を、メニスカス上の少なくとも2点で、瞬時に、鋳造期間の全体に渡って、測定する。

(もっと読む)

連続鋳造における凝固シェル厚み推定方法及び装置、連続鋳造におけるブレークアウト検出方法及び装置

【課題】溶鋼の連続鋳造において、鋳型出口における凝固シェル厚みを精度よく推定する方法、装置を提供する。

【解決手段】連続鋳造における鋳型内の溶鋼が湯面から鋳型出口に至るまでの間に凝固界面へ入熱する熱流束q1を測定し、定常状態における鋳型内の溶鋼流動による定常凝固界面入熱q2regを下式(1)に基づいて求め、これら熱流束q1と定常凝固界面入熱q2regの差(q1−q2reg)について溶鋼が湯面から鋳型出口に至るまでの熱流束プロファイルを求め、該熱流束プロファイルに基づいて、湯面から鋳型出口方向所定位置における凝固シェルの厚みを推定し、これに基づいて鋳型出口の凝固シェル厚みを予測することを特徴とする連続鋳造における凝固シェル厚み推定方法。

q2reg=h・Δθ ・・・・・・・・・・ (1)

但し、q2reg:定常凝固界面入熱(J/s・m2)

h:溶鋼と凝固シェルの間の熱伝達係数(J/s・m2・℃)

Δθ:溶鋼の過熱度(℃)

(もっと読む)

スラブの表層状態予測方法及びスラブの表層状態予測装置

【課題】スラブに表面欠陥となり得る介在物・気泡が存在するか否かを適確に予測すること。

【解決手段】鋳型1に配設した熱電対10を通じて計測位置の温度を取得する温度取得部101と、温度取得部101が取得した温度から凝固シェル界面における溶鋼の流速を算出する溶鋼流速演算部102と、溶鋼流速演算部102によって溶鋼の流速が算出された場合、予め設定した溶鋼流速と介在物・気泡付着度との関係を表す付着度曲線に基づいて、溶鋼の流速に対応した介在物・気泡の付着度を導出する付着度導出部103と、付着度導出部103が導出した介在物・気泡の付着度と予め設定した閾値と比較し、介在物・気泡の付着度が閾値を超えた場合に、計測位置に対応する凝固シェルに表面欠陥となり得る介在物・気泡が存在すると判断する付着判断部104とを備えた。

(もっと読む)

鋼の連続鋳造方法

【課題】 従来の静磁場よりも流動制御に優れた静磁場を利用して鋳型内の溶鋼流動を制動することで、凝固完了位置の鋳片幅方向分布を従来に比較して精度良く制御し、これにより軽圧下の効果を十分に発現させ、中心偏析の軽微な鋳片を鋳造する。

【解決手段】 静磁場を印加する第1の電磁石19,20を、浸漬ノズル4の設置位置またはその近傍を境として鋳型幅方向に2つに分割して、鋳型背面に相対させて配置するとともに、鋳型とそれぞれの第1の電磁石との間に、静磁場を印加する第2の電磁石21〜26を、それぞれの第1の電磁石あたり2基以上、鋳型幅方向に並べて配置し、それぞれの第1の電磁石及び第2の電磁石で独立して磁場強度及び極性を制御して鋳型内の溶鋼に静磁場を印加するとともに、鋳片の厚み中心部の固相率が0.4以下の時点から少なくとも鋳片の厚み中心部の固相率が0.7以上になる時点まで0.6〜1.5mm/分の範囲内の圧下速度で鋳片を圧下する。

(もっと読む)

1 - 20 / 44

[ Back to top ]