Fターム[4E024AA17]の内容

Fターム[4E024AA17]に分類される特許

1 - 20 / 23

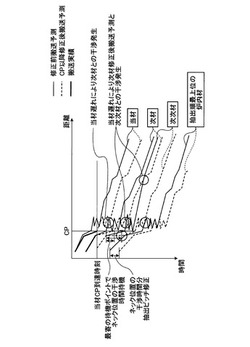

熱間圧延ラインにおける圧延材の搬送制御方法

【課題】圧延材間ピッチが熱間圧延ライン上で一層最短となるように熱間圧延ライン上で圧延材を搬送制御すること。

【解決手段】加熱炉、粗圧延機R2,R4、および仕上げ圧延機F1〜F7を備える熱間圧延ラインであって、先行材および後行材の先端および尾端が前記各設備位置に到達する時刻を予測演算することにより、圧延材の加熱炉からの抽出時刻を決定し、圧延材を待機可能位置でオシレーションさせ、所定の圧延材間ピッチに制御する熱間圧延ラインにおける圧延材の搬送制御方法において、前記待機可能位置WP1〜WP3は、仕上げ圧延機F1の直前位置と仕上げ圧延機F1前の複数位置(WP1,WP2)とに設けられ、前記各設備位置に到達した先行材および後行材の到達情報を取得して前記予測演算結果を修正し、前記所定の圧延材間ピッチを最短に制御する。

(もっと読む)

コイル間接合点のトラッキング精度の維持管理方法

【課題】逐次メジャーリングロールの磨耗状況が監視でき、ロール交換の時期を正確に把握でき、突発的にラインを止めて補修を行うことなどがないコイル間接合点のトラッキング精度の維持管理方法を提供する。

【解決手段】先行するコイルと後行するコイルとの接合点が存在するマスキング領域を設定し、マスキング領域をコイルに当接して回転するメジャーリングロール27、28によって測定し、マスキング領域内にある接合点を検知手段23、30により検知して後続する鋼板処理設備に送るコイル間接合点のトラッキング精度の維持管理方法において、マスキング領域内の接合点の位置を検知して、メジャーリングロール27、28の交換時期を判定する。

(もっと読む)

製造ロット作成方法、装置及びシステム

【課題】製品の品質を確保しつつ、製造ロット全体で生産性を向上できる製造ロットの作成方法、装置及びシステムを提供する。

【解決手段】製造ロット作成方法は、過去に製造された複数の製品の並び順、特性、不良率及び生産能率に関する製造実績情報と、製造予定である複数の製品の並び順及び特性に関する製造予定情報とを取得する情報取得ステップS2と、製造順序が連続する製品間における特性の関係と、該関係の下における実績不良率及び実績能率を求める条件付実績値算出ステップS3と、該実績不良率及び実績能率に基づいて、製造予定順序が連続する製品間における特性の関係の下における期待不良率及び期待能率を求める条件付期待値算出ステップS4と、該期待不良率及び期待能率が、所定の範囲に収まるか否かを判定する判定ステップS5とを含むことを特徴とする。

(もっと読む)

鋼板の圧延方法及びパススケジュール算出方法

【課題】目的とする形状に鋼板を高精度に圧延すること。

【解決手段】パススケジュール演算装置が、分割部の断面積がパス間で同じになるように各パスの鋼板を長手方向に仮想的に分割し、各分割点のパス間の位置変化に基づいて、各分割点における先進率を予測する。これにより、マスフロー一定の原則からi番目のパスにおける鋼板2の分割点の位置PAは、次のi+1番目のパスでは位置PA’となり、i+1番目のパスにおける鋼板2の分割点の位置PBと一致するので、先進率を算出する際に用いられる出側板厚に誤差が生じない。このため、鋼板2の長手方向位置を高精度に算出し、目的とする形状に鋼板を高精度に圧延することができる。

(もっと読む)

厚鋼板の圧延方法

【課題】圧延材の圧延長さ精度を向上し、最大圧延長さを設備制約上の制限長さに近づけることにより、より多くの製品板あるいはより大きな製品板を採取できるようにすると共に、次の切断工程における負荷を軽減することのできる厚鋼板の圧延方法を提案する。

【解決手段】厚板仕上圧延機4近傍の前面および/または後面に、圧延材の板厚、板幅、長さおよびクロップ長を測定できる検出器5,5’を設置し、上記検出器による最終パスの1パスまたは数パス前の圧延後の測定結果から目標圧延寸法を変更する厚鋼板の圧延方法において、上記測定結果から最終パス後の圧延材の最大圧延長さを予測し、その最大圧延長さが設備制約長さより長い場合には、圧延後の最大圧延長さが設備制約長さ内に収まるよう予め設定した目標圧延寸法を板幅、板厚の順に許容公差内で再設定する。

(もっと読む)

取り合せ計画立案方法、装置及びプログラム

【課題】長さの異なる複数の金属製品を、複数の材料から取り合せる計画を立案する方法であって、ロット後半でも歩留まりが良好で、かつ、鋸断能率のばらつきが小さい取り合せ計画を、実用的な時間で高速に立案する。

【解決手段】先ず、仕様が同じ製品のまとまり(注文)毎に、その注文長と注文本数に応じて、各グループに属する注文の注文長と注文本数との積の合計値が均等になるように、かつ、注文長の昇順もしくは降順に予め設定されたグループ数に分類し、各グループに属する注文の注文長と注文本数と積の合計値の、全注文の注文長と注文本数との積の合計値に対する割合(鋸断割合)を求める。次に、先頭材料から順次取り合せ対象の1本の材料を選択し、各グループについての、当該材料までの累積材料長と鋸断割合との積で表される累積鋸断目標長を求め、この累積鋸断目標長に最も近くなるように取り合せを求める。この処理を全ての材料に対して繰り返す。

(もっと読む)

冷却制御方法、装置、及びコンピュータプログラム

【課題】高精度なダイナミック制御を可能にし、かつ、材質造り込みへの影響も少なくする。

【解決手段】冷却制御装置100は、仕上圧延後の鋼板1を搬送しながら、冷却通板中は冷却強度が略一定となるような冷却水量で冷却する冷却装置4を制御するものであって、目標冷却終了温度情報に応じて通板速度を算出して冷却装置4に反映させるとともに、冷却装置4による鋼板1の予定冷却履歴を取得する予定冷却履歴取得部101と、冷却装置4による冷却開始前及び冷却終了後での鋼板1の長手方向の所定の部位での実績温度情報を取得する実績温度情報取得部102と、予定冷却履歴取得部101により取得される予定冷却履歴と実績温度情報取得部102により取得される実績温度情報とに基づいて、冷却装置4に反映させた通板速度を修正する通板速度修正部103とを備える。

(もっと読む)

圧延材の製造方法

【課題】反り発生時の対応を迅速に行って圧延機の破損を防止できる圧延材の製造方法を提供する。

【解決手段】あらかじめ設定されたパススケジュールに従って、圧延ロール2間に素材Aを複数回往復走行させながら圧延ロール2間のギャップを徐々に減少させて圧延する圧延材の製造方法であって、前記圧延ロール2間のロールギャップが150mm以下であるパスにおいて、前記素材Aを100m/分以下の速度で前記圧延ロール2間に導入し、その後、前記素材Aの移動を加速する。

(もっと読む)

鋼板採取可否判断方法

【課題】 鋼板製造ライン上の鋼板について、鋼板端部の傾斜や長手方向の湾曲を把握して迅速に鋼板採取可否判断をすることができるオンライン上での鋼板採取可否判断方法を提供する。

【解決手段】 製造ライン上の鋼板の鋼板長および鋼板幅を測定して測定値データを求め、該測定値データに基づいて鋼板幅方向の2点の中心点を通る中心線を求め、該中心線と平行に鋼板の両側端部に夫々内接する2つの直線および中心線に垂直で鋼板の先端、後端に夫々内接する2つの直線を求め、4つの直線で囲まれた矩形範囲内で有効鋼板幅および有効鋼板長を求め、その求めた有効鋼板幅および有効鋼板長と受注した製品サイズ情報とを比較して、鋼板採取可否判断を行なうことを特徴とする鋼板製造ライン上での製品サイズ鋼板採取可否判断方法。

(もっと読む)

圧延機および圧延機の張力制御方法

【課題】巻き取り開始後の設定張力を適切に変化させることにより、被圧延材の幅縮み等を抑制して生産安定性を高める。

【解決手段】熱間圧延機(21,22)の入側および出側のそれぞれに被圧延材を巻き取る巻き取り機(13a,13b)を備え、被圧延材を前記巻き取り機内のマンドレルに巻き付け、前記圧延機と巻き取り機との間で前記被圧延材に所定の張力を印加しながら被圧延材を繰り返し圧延する圧延機の張力制御方法において、 前記被圧延材に印加する張力を、被圧延材の両端部において、張力制御が開始される被圧延材の先端部から中間部に向けての所定距離に渡って漸減するように設定した。

(もっと読む)

熱間圧延の圧延順決定方法及び圧延順決定装置、並びに、熱延鋼板の製造方法及び製造装置

【課題】加熱炉に装入されていない多数のスラブを対象に、簡便に生産効率を向上することができる熱間圧延の圧延順決定方法及び圧延順決定装置、並びに、熱延鋼板の製造方法及び熱延鋼板の製造装置を提供する。

【解決手段】複数のスラブを全て圧延する際の生産効率の目安となる生産効率評価量をスラブの長さの関数として予め定めておき、複数のスラブが加熱炉に装入される前に、該生産効率評価量を計算し、計算された生産効率評価量を少なくとも1つの項に含む評価関数から評価関数値を計算し、該評価関数値が最小となるようにスラブの圧延順を決定することを特徴とする、熱間圧延の圧延順決定方法、該圧延順決定方法により圧延順を算出する手段を備える熱間圧延の圧延順決定装置、上記圧延順決定方法により得られた圧延順に圧延を行う熱延鋼板の製造方法、並びに、加熱炉及び圧延機と、上記圧延順決定装置とを備える熱延鋼板の製造装置とする。

(もっと読む)

圧延材の製造方法

【課題】現在パスのどの段階であるかを誤りなく検出して、パススケジュールに従った圧延を適切に実行する。

【解決手段】あらかじめ設定されたパススケジュールに従って、圧延ロール間に素材を複数回往復走行させながら圧延ロール間のギャップを徐々に減少させて圧延する圧延材の製造方法において、パススケジュールを管理するコンピュータは、圧延ロールに素材が送り込まれる度に当該圧延パスが異常なく成立したか否かを判断するパス確認処理を実行するとともに、前記パス確認処理は、素材の先端が圧延ロール間に噛み込まれたことが検出された後、所定値以上の圧延荷重が予定圧延長さの10%以上の長さにわたって連続して検出されることにより、当該圧延パスが異常なく成立したと判断するものである。

(もっと読む)

鋼管製品の素材鋼帯設計装置及びその方法、並びに溶接鋼管の製造方法

【課題】スケルプの余剰量削減を可能にする。

【解決手段】発注素材再設計部4は、素材鋼帯のうち、切り出すスケルプの総重量が、鋼帯製造能力の制約から定められた最小単重に満たない素材鋼帯を特定し、その特定した素材鋼帯の重量が最小単重以上になるように、該素材鋼帯について、注文に係る鋼管製品を製造できるスケルプ及び注文頻度が高い鋼管製品を製造できるスケルプを切り出すために必要な寸法を決定する。

(もっと読む)

継目無管の製造方法および継目無管製造用ビレットの長さ決定方法

【課題】継目無管の製造における省エネルギー化を実現すると共に、生産性を改善することができる継目無管の製造方法および継目無管製造用ビレットの長さ決定方法を提供する。

【解決手段】ビレットの加熱工程、ビレット切断工程、これを穿孔圧延する工程および延伸圧延する工程を含む継目無管製造方法であって、予め定められた公差、ならびに、ビレット加熱炉および圧延設備の条件に基づいて、親ビレットの長さL、子ビレットの長さlおよび取り数nBを決定したビレットを用い、継目無管を製造する。

(もっと読む)

圧延製品の品質管理システム

【課題】下工程において圧延製品を切り落とす部分の最適化を図ることにより、圧延製品の長手方向に材質のばらつきが発生した場合でも、出荷の歩留りを大幅に向上させることができるようにする。

【解決手段】圧延製品の製造時における圧延データを収集する圧延データ収集手段5と、圧延製品の組織情報を計測する組織情報センサ6と、圧延製品の機械的性質を予測する機械的性質予測手段16と、機械的性質予測手段16によって予測された機械的性質を、圧延製品に対して予め設定された機械的性質の許容範囲と比較して、圧延製品の材質の良否を判定する材質判定手段17と、材質判定手段17の判定結果が、圧延製品の長手方向における位置情報と関連付けて記録される記録手段8とを備える。そして、この記録手段8の記録内容に基づいて、圧延製品の切除部の長さを決定する。

(もっと読む)

厚板圧延方法及び厚板圧延装置

【課題】圧延後の鋼板の平面形状を適切に制御することが可能な厚板圧延方法及び厚板圧延装置を提供する。

【解決手段】本発明に係る厚板圧延方法は、クロップ長モデルにより圧延前の厚板S1の圧延方向又は幅方向の板厚偏差を設定する際に、出力となるクロップ長から目標とするクロップ長を減算した値の二乗の和を評価関数として、評価関数が最小となるように圧延前の厚板S1の圧延方向又は幅方向の板厚偏差を求め、求められた圧延前の厚板S1の圧延方向又は幅方向の板厚偏差により、前記圧延後の厚板S2の平面形状を制御する。

(もっと読む)

板圧延のパススケジュールの設定方法

【課題】板圧延において、可能な限り少ない総圧延パス数で、所望の平坦度及び/又は板クラウンを安定的に得ることのできるパススケジュールを設定する方法を提供する。

【解決手段】各パス出側線長差率、及び/又は、各パス出側板クラウンの理想値からのずれを指標とする評価関数を用い、該評価関数値を最小とするパススケジュールを探索し、該パススケジュールを実現するようにパススケジュールを設定する。このとき、各パス出側線長差率を各パス出側板厚のm乗で除したもの、及び/又は、各パス出側板クラウンの理想値からのずれを各パス出側板厚のn乗で除したものを指標とする評価関数を用いることが好ましい。また、各パス出側クラウンの理想値は、各パス出側板厚hiが所定値h*以下の領域で各パス出側クラウン比率Chi/hiが一定となるように設定されることが好ましい。

(もっと読む)

圧延制御方法及び圧延制御装置

【課題】

従来は、エッジドロップ品質と、板端部によるロールヘの傷つきによる、板表面へのロールマークの防止を両立させた圧延は困難であった。

【解決手段】

WRを幅方向にいくつかの仮想領域に区切り、板端部がその位置にあった圧延長さを積算し、エッジドロップが許容値を超えないWRシフト領域内で、上記積算値がある値を超えた領域を使用しないようにWRのシフト位置を決定する。

【効果】

エッジドロップ品質と、板表面品質の両者を達成することが出来る。更にロール自体の寿命を長くすることが出来るので、ロールにかかるコスト削減,ロール交換のための時間削減による生産量増加が可能となる。

(もっと読む)

製品取り合わせ計算方法および装置

【課題】受注した形鋼製品の指定長さと指定本数から、鋼片(素材)の所要量とその切断方法を決定する製品取り合わせ計算を自動化することができて、しかも、計算時間が長期化しない製品取り合わせ計算方法および装置の提供。

【解決手段】受注情報を入力し(S2)、制約条件を入力し(S4)、製品長さと本数を示す切断パターンとその切断パターンが実行される鋼片(素材)の数との組合せのうち、受注情報と制約条件を充足する組合せを計算し(S6)、計算工程で計算(選択あるいは検索)された組合せを複数個同時に表示し(S7)、表示された組合せの中に適正な組合せが存在するかどうかを決定する。

(もっと読む)

圧延加工装置及び圧延加工方法

【課題】無端状金属リングの圧延加工において、圧延ローラと加圧ローラとを同調させるように制御することによって、ローラと金属リングとの間の滑りを抑制し、高品質な金属ベルトを得る。

【解決手段】圧延加工装置10に、無端状金属リング9が周回されるテンションローラ11・12と、間に介在させた前記金属リング9を圧延する圧延ローラ20及び受圧ローラ(テンションローラ11)と、前記受圧ローラを圧延ローラ側に加圧するとともに回転させる加圧ローラ30と、前記圧延ローラ20を回転駆動する主軸回転駆動手段22と、前記加圧ローラ30を回転駆動する副軸回転駆動手段32と、前記金属リング9の板厚測定手段40と、前記副軸回転駆動手段32を制御する制御手段25とを備え、前記制御手段25は、加圧ローラ30の回転数制御と、加圧ローラ30の回転トルク制御とを、切り替えて実行する。

(もっと読む)

1 - 20 / 23

[ Back to top ]