Fターム[4E024DD13]の内容

Fターム[4E024DD13]に分類される特許

1 - 16 / 16

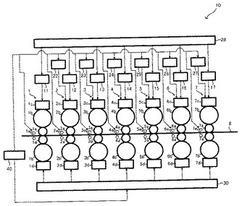

タンデム仕上圧延機及びその動作制御方法、並びに、熱延鋼板の製造装置及び熱延鋼板の製造方法

【課題】超微細粒鋼の歩留まりを向上することが可能な、タンデム仕上圧延機の動作制御方法を提供する。

【解決手段】被圧延材の板厚変更点が第Nスタンドに到達すると同時に第nスタンド(nはm以上N以下のすべての整数)の板厚目標値の変更を開始し、少なくとも第nスタンドの板厚目標値を変更している間において、第nスタンドの出側板厚を板厚目標値に一致させる第一の圧下位置修正量を求め、n>mの第nスタンドにおいて、第n−1スタンドの板厚偏差を求め、該板厚偏差の影響がn>mの第nスタンドの出側板厚に現れないようにする第二の圧下位置修正量を求め、第mスタンドの圧下位置を第一の圧下位置修正量だけ時々刻々修正し、n>mの第nスタンドの圧下位置を第一の圧下位置修正量と第二の圧下位置修正量との加算値だけ時々刻々修正する、タンデム仕上圧延機の動作制御方法とする。

(もっと読む)

圧延機の制御装置および圧延機の制御方法

【課題】クーラントによる形状制御を実施する場合、従来では、機械構成が複雑となる問題があった。

【解決手段】上作業ロールと下作業ロールの間で被圧延材の形状を制御するものにおいて、圧延機入側で、被圧延材あるいは上作業ロールと下作業ロールに向かって噴射されるクーラントを制御するうえで、被圧延材上に滞留するクーラントの滞留長さを板幅方向で変化させることで、形状制御を実施する。

(もっと読む)

圧延制御装置及び圧延制御方法

【課題】クーラント滞留長さの変動により発生する出側板厚変動を補正することこと。

【解決手段】連続する被圧延材を少なくとも一対のロール間に供給して圧延する圧延機であって、被圧延材とロールとの間に供給されるクーラントの滞留量であってロール間に供給される前の被圧延材上における滞留量が、所定時間間隔内に所定の閾値以上の範囲で増大及び減少したことを検知すると共に圧延された後の被圧延材の厚さを検知し、検知された圧延後の被圧延材の厚さが所定時間間隔内に所定の閾値以上の範囲で増大及び減少した場合に、滞留量の検知結果に基づいてクーラントの滞留量を制御することを特徴とする。

(もっと読む)

ホットバー先端の反り制御方法

【課題】ホットバー先端が反ってテーブルローラに衝突し、その衝撃力によってテーブルローラが損傷するのを防止する。

【解決手段】粗圧延機1の出側にホットバー先端の反りを検出する反りセンサー7を設けると共に、圧延機1の入り側にホットバー6の上下面の温度を計測する温度計を配置する。制御装置がホットバー先端の反り量からワークロール2に供給される圧延油の供給量を制御する。テーブルローラ5にはロードセルよりなる衝撃力センサー12が設けられ、該センサーによって検出されたホットバー先端の衝突による衝撃力が設定値を超えると、制御装置がワークロールの回転数を下げ、減速運転する。

(もっと読む)

圧延機温度制御

【課題】アルミニウムストリップまたは箔(2)の圧延中にストリップの平坦性を制御する。本発明は、そのための新規の概念である。

【解決手段】本発明に係るシステムは、ロール(4)に作用する低温ロール冷却装置(7)の全幅列と、やはりロールに作用するロール加熱装置(8)の全幅列から構成される。冷却列と加熱列の両方または一方が、個別制御可能ゾーンに分割される。プロセス自動化システムが、熱成長/収縮によって、平坦なストリップの圧延に最適な圧延プロフィールを形成するため、ストリップシェープメータ(9)および/または予測プロセスモデルからのフィードバックを用いて冷却列および/または加熱列の作用を制御する。

(もっと読む)

圧延材の製造方法

【課題】噛み込み失敗を回避して圧延を行う。

【解決手段】所定パススケジュールとして、所定パス数および1パスあたりの所定圧下量と、素材Aが圧延ロール2間に噛み込まれる際の所定噛み込み速度と、素材Aが圧延ロール2間から抜ける際の所定しり抜け速度と、素材Aに対してクーラントの供給を開始する所定パス順位と、を設定しておき、素材Aの合金種、熱処理条件の少なくとも1種または2種のデータに基づいて、素材Aが圧延ロール2間に噛み込まれ難いか噛み込まれ易いかを判断し、素材Aが噛み込まれ易いと判断された場合は、所定パススケジュールに従って圧延処理を行い、素材Aが噛み込まれ難いと判断された場合は、所定圧下量および所定パス数と、所定噛み込み速度と、所定しり抜け速度と、所定パス順位と、の少なくともいずれかを調整したパススケジュールに従って圧延処理を行う。

(もっと読む)

圧延材の製造方法

【課題】圧延ロールへの噛み込みに失敗したときでも、自動制御による圧延を続行する。

【解決手段】あらかじめ設定されたパススケジュールに従って、圧延ロール間に素材を複数回往復通過させながら圧延ロール間のギャップを徐々に減少させて圧延する圧延材の製造方法において、圧延ロール間への素材の噛み込みに失敗したときに、そのときの素材の送り方向と同じ方向となる圧延パス時のロールギャップを当初のパススケジュールにより設定されたロールギャップよりも広げた状態とするとともに、その送り方向とは逆方向となる圧延パス時のロールギャップは当初のパススケジュールに従ったロールギャップに設定するようにパススケジュールを修正し、その修正パススケジュールに従って圧延する。

(もっと読む)

圧延機及び圧延方法

【課題】従来よりも正確に板材形状制御を行うことが可能な圧延機を提供する。

【解決手段】上下のワークロールによって板材を圧延する圧延機であって、ワークロールの回転軸方向に沿って所定間隔で配置された複数のノズルを有し、各ノズルからワークロールに対してクーラントを噴射するクーラント噴射手段と、ワークロールの平均温度を推定するロール温度推定手段と、クーラントの温度を検出するクーラント温度検出手段と、圧延された板材の幅方向の形状を検出する形状検出手段と、形状検出手段によって検出された板材形状と目標形状との偏差量を算出する形状偏差演算手段と、ワークロールの平均温度とクーラントの温度との差と、板材形状と目標形状との偏差量とに基づいて、クーラント噴射手段から噴射されるクーラントの噴射量及び/または温度を制御することにより板材の形状を制御する形状制御手段とを具備する。

(もっと読む)

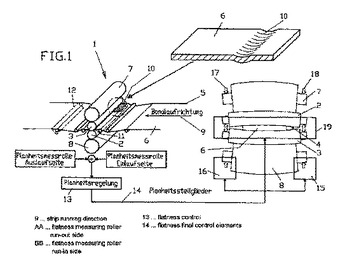

圧延機及びその動作方法

【課題】材料の過圧部を確実に検出することにより、該過圧部によって生じる不安定な圧延状態を防止するような制御を行える、検出装置を備えた圧延機及びその動作方法を提供すること。

【解決手段】少なくとも2つのワークロール2,3と、複数のバックアップロール7,8とを備えて成り、ワークロール2,3の間に、圧延製品5が通過するロール間隙4が設定された圧延機1において、ロール間隙4の手前で圧延製品5の過圧部10を検出するために、少なくとも1つの検出装置11を設けるとともに、該検出装置11からの信号に基づき圧延製品5の平坦度の調整のためのアジャスタを制御する制御ユニット13を設けた。  (もっと読む)

(もっと読む)

冷間タンデム圧延における板厚制御方法

【課題】最小の投資で最大の効果を得られると共に、高精度で板厚制御を行うことができる冷間タンデム圧延における板厚制御方法を提供する。

【解決手段】最終スタンド15で圧延荷重およびロールベンディング力を測定し、これら測定値に基づいてミルストレッチ式により最終スタンド出側板厚を絶対値で推定し、最終スタンド出側板厚の目標値と前記推定値の偏差に基づいて圧下位置を変更して板厚を制御すると共に、圧下位置を変更する前に任意の一定周期毎に当該スタンド出側の張力を測定しておき、最終スタンド15の出側板厚偏差が特定の範囲内の定常圧延条件であるときの張力を一定の目標値として当該スタンド出側の張力を制御する。

(もっと読む)

条鋼圧延材の圧延方法

【課題】条鋼圧延材の非定常部に特に形成され易い表面疵の発生を抑制することを課題とする。

【解決手段】所定の間隔をおいて複数配置した圧延スタンド2の対になったロール3に設けた種々の孔型4によって、条鋼圧延材1を複数のパスに分けて順次圧延することで、その条鋼圧延材1の断面積を順次減少させて所定の製品形状に仕上げる条鋼圧延材の圧延方法において、対象の圧延スタンド2aの出側に配置した幅寸法計測装置5で条鋼圧延材1の幅寸法を計測し、その幅寸法を、対象の圧延スタンド2aでの圧延で、条鋼圧延材1の周方向の圧縮ひずみが−0.5以上になるように予め求めた幅寸法許容値の範囲内にする。

(もっと読む)

圧延プロセスの制御方法及びコンピュータプログラム

この発明は、少なくとも一つのロールを用いて、金属ストリップを平坦に圧延する圧延プロセスの制御方法に関する。従来技術により、所謂中立点の相対的な位置が圧延プロセスの最新の安定性に関する尺度となることが知られている。しかし、中立点の位置を計算するための従来の方法は、金属の実際の特性を全く不正確にしか表しておらず、そのため圧延プロセスの安定性に関する情報に対して限定的にしか適していない。この発明では、金属ストリップの実際の挙動を考慮して、金属ストリップを圧延する圧延プロセスをより良好に制御可能とするために、特に、平均的な降伏応力ke と中立点での静圧pN H とを取り入れた、中立点の相対的な位置を計算するための新しい方法を提案する。  (もっと読む)

(もっと読む)

金属ストリップの圧延時、特に、冷間圧延時におけるロールと金属ストリップの潤滑及び冷却方法

金属ストリップ(2)の圧延時、特に、冷間圧延時におけるロール(3,4,5,6)と金属ストリップ(2)の潤滑及び冷却方法において、入側(7a)では、水の含有量が大きくなく粘度を制御された最小限の量の清浄な潤滑剤(9)を、物理的な計算モデル(22)にもとづき、多数のプロセスデータ(23)に従って、持続的にオンラインで計量して塗布することと、出側(8a)では、同じく物理的な計算モデル(22)に対して、前記と同じプロセスデータ(23)をオンラインで採用することを提案する。  (もっと読む)

(もっと読む)

熱間圧延方法、熱間圧延ラインにおける仕上圧延機、および熱間圧延ライン

【課題】 熱間圧延にて、圧延中にロールと被圧延材の間に潤滑剤を供給しながら圧延を行うような場合にも、所望の板厚に、被圧延材を破断させることなく、圧延する。

【解決手段】 金属板を熱間圧延するに際し、圧延機(F7)入側における金属板(被圧延材)8の板厚を、圧延機(F7)出側における金属板(被圧延材)の実測板厚と、圧延機(F7)入側における金属板(被圧延材)の実測板速と、圧延機(F7)出側における金属板(被圧延材)の実測板速と、から時々刻々演算によって求め、演算によって求めた圧延機(F7)入側における金属板(被圧延材)の板厚を入力とし、圧延機(F7)出側における金属板(被圧延材)の板厚が所望の値となることを目標に、圧延機(F7)の上下ロール間隙を、時々刻々調整する。

(もっと読む)

冷間圧延における潤滑油供給方法およびその装置

【課題】潤滑油供給制御の応答性に優れ、焼付き疵のない高品質の製品を製造することができる冷間圧延における潤滑油供給方法を提供する。

【解決手段】融点が20℃以上の潤滑油原液をロールバイト入側に供給する潤滑油供給方法であって、潤滑油タンク20と潤滑油供給管24に加熱装置23、27を設置して潤滑油を液体の状態で供給し、摩擦係数や先進率に応じて温度制御によりロールバイトへの油量を制御する。また、板幅方向に複数の潤滑油ノズル32を配置して板形状検出装置からの出力に基づいて幅方向に温度制御を実施し、板形状を制御することも可能である。

(もっと読む)

冷間圧延設備および冷間圧延方法

【課題】エマルション潤滑油で多様な潤滑条件に対し、それぞれ適切な潤滑状態を与えることができる冷間圧延設備および冷間圧延方法を提供する。

【解決手段】圧延機入側において少なくとも金属ストリップに圧延潤滑油を供給しながら冷間圧延する冷間圧延設備において、圧延機の入側のロールバイト入口から上流に100mm以上700mm以下の位置で金属ストリップ表裏面にエマルション潤滑油を供給する潤滑供給装置を配置されている。

(もっと読む)

1 - 16 / 16

[ Back to top ]