Fターム[4E028LA06]の内容

他に分類されない板、線、管の製造と清浄 (990) | 管の仕上げ (128) | 矯正、磨き (32)

Fターム[4E028LA06]に分類される特許

1 - 20 / 32

溶接鋼管の製造方法及び溶接鋼管

【課題】優れた耐座屈性を有する溶接鋼管の製造方法を提供する。

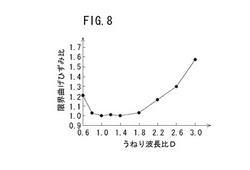

【解決手段】本実施の形態による溶接鋼管の製造方法は、溶接素管を準備する工程と、記拡管ヘッドを用いて、式(1)で定義されるうねり波長比Dが0.8以下又は1.8以上となるように、溶接素管の全長を拡管して溶接鋼管にする工程とを備える。

D=p/λ (1)

ここで、pは溶接鋼管の軸方向のうねり波長であり、λは以下の式(2)で定義されるティモシェンコの座屈波長である。

λ=3.44×(r×t)1/2 (2)

ここで、rは溶接鋼管の内半径であり、tは溶接鋼管の肉厚である。

(もっと読む)

内面螺旋溝付管の製造方法および製造装置

【課題】寸法精度が高く、且つフィン高さの高い内面螺旋溝付管が得られるととともに、細管に対応でき、生産性に優れる内面螺旋溝付管の製造方法および製造装置を提供する。

【解決手段】内面に長さ方向に沿う複数の直線溝11aが周方向に間隔をおいて形成された管材11を、巻取りロール21にコイル状に巻取る巻取り工程と、巻取り工程を経て形成されたコイル状管材11Cをそのコイル軸線26上に沿って一定の張力を負荷しながら直管状に引き伸ばすことにより、管材11に捻りを加える引張り工程とを有する内面螺旋溝付管の製造方法。

(もっと読む)

圧潰特性に優れた鋼管

【課題】高い圧潰強度を有し且つ安価に製造することが可能な鋼管を提供する。

【解決手段】UO成形で製造される鋼管であって、管軸方向と直交する断面形状が楕円であり、管軸方向と直交する断面において、シーム溶接部とその軸対称点とを結ぶ直線を直線Aとしたときに、この直線Aと直交する方向の直径を最大径とし、且つ真円度を1.4%以下とする。鋼管の圧縮降伏強度は、管周方向でシーム溶接部を起点とした90度位置において最も高く、一方、鋼管に外圧が負荷された際には、最大径部の内面側の圧縮応力が最大となり、最初に降伏して圧潰に至ることから、前記90度位置を最大径部とすることにより、高い圧潰強度が得られる。

(もっと読む)

円筒体の製造方法

【課題】シュリンク工程、溶接工程、拡管工程を工夫することにより、真円度の小さい円筒体を製造する方法を得る。

【解決手段】板状金属の被加工物1をロール成形によりオープンパイプ状に形成し、シュリンク工程によって被加工物1の突合せ部1aを閉じ、溶接工程によって突合せ部1aを溶接し、拡管工程によって内径側を拡管して所定の内径の円筒体を製造する円筒体の製造方法において、シュリンク工程では、突合せ部1aをほぼ鉛直上方又は下方に向けて被加工物1をシュリンク装置2の上下の金型21a,21bの内側にセットし、突合せ部1aの位置を位置決め用突起24で保持しながら金型21aを鉛直方向に駆動してシュリンク加工する。

(もっと読む)

鍛接鋼管の製造方法

【課題】鍛接鋼管を回転矯正する際に鋼管先端潰れを防止する鍛接鋼管の製造方法を提供する。

【解決手段】帯鋼を加熱炉に連続的に送り、円筒状に成形しつつ帯鋼端部を融点未満の温度まで加熱して圧接し鍛着した後、切断して得た鋼管1の曲りや外形寸法や形状を矯正機で回転矯正する鍛接鋼管の製造方法において、前記矯正機の入側ガイド3と矯正ロール2との間に、前記矯正ロールとほぼ垂直をなす一対の垂直ロール5を設置し、この一対の垂直ロールのロール間に鋼管を通すすことを特徴とする鍛接鋼管の製造方法。

(もっと読む)

四角形鋼管の製造設備

【課題】折り曲げが不安定で、直角状折曲げ部が鈍角または鋭角のいずれに折り曲げられているときでも、遊端部分を上下から正確に突き合わせできる四角形鋼管の製造設備を提供する。

【解決手段】四箇所を直角状に折り曲げて、三辺を定寸平板部4とし一辺を一対の半寸平板部5でその遊端部分2を突き合わせることで四角形状鋼管7としたのち、仮付け溶接8を施工し、駆動ローラコンベヤ32により形成した仮付け溶接ライン31上で突き合わせ部を横向きとして、仮付け作業部50に、外面矯正装置51と仮付け溶接機95を設け、外面矯正装置は、左右一対で相対的に接近離間自在な側部押え体55と、昇降自在な上部押え体67からなる。四角形状鋼管内において移動自在で、仮付け作業部の部分に停止自在な内面矯正装置100を設け、内面矯正装置は、本体101の前後方向の複数箇所にそれぞれ左右一対の内加圧体118を相対的に接近離間自在に設けた。

(もっと読む)

継目無鋼管の矯正方法

【課題】 継目無鋼管を製造するための矯正方法および装置、特に材料端部の寸法および形状異常部位を発生させることなく矯正を行う方法および装置を提供する。

【解決手段】 継目無鋼管の多ロールもしくは2ロール矯正において、鋼管先後端部にキャップを取り付けてロール矯正を行うことにより、材料先後端部の寸法および形状の変化を抑制するすることを特徴とする継目無鋼管の矯正方法。また、上記キャップとしては、固形樹脂を材質とすることを特徴とする継目無鋼管の矯正方法。さらに、キャップの先端に穴をあけ、穴に棒を差し込むことで、鋼管からキャップを引き抜くことを容易としたことを特徴とする継目無鋼管の矯正方法。

(もっと読む)

鍛接鋼管の製造方法

【課題】鍛接鋼管素管の回転矯正時の管先端の潰れの発生頻度を格段に低減しうる鍛接鋼管の製造方法を提供する。

【解決手段】鍛接鋼管素管5の曲がり、外径寸法および形状を回転矯正機で矯正し、その際、回転矯正機の入側、出側にそれぞれ、筒先端内径を素管外径に近づけた先細り筒型の入側ガイド、出側ガイドを設置して素管を誘導する鍛接鋼管の製造方法であって、入側ガイド1を所定の段間距離で以て2段以上直列に設置することとした。

(もっと読む)

化成処理性に優れた高加工性高強度鋼管およびその製造方法

【要 約】

【課 題】化成処理性に優れた高加工性高強度鋼管およびその製造方法を提供する。

【解決手段】 質量%で、C:0.05%以上、Si:0.7%超え、Mn:0.8%以上を含有する鋼板を母板とし、パイプ形状に加工するに際し、加工の各工程でそれぞれ付加される円周方向表面歪の絶対値の和が、公称歪で5%以上とする。これにより、Siを0.7%超えて含有する鋼板を用いて溶接鋼管としても、機械的研削、化学的な酸洗処理等を行うことなく、良好な化成処理性を具備する鋼管とすることができる。

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【要 約】

【課 題】 従来の技術では、真円度と耐座屈性能の両方に優れた電縫管を得ることが難しい。

【解決手段】 帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管となし、電縫溶接部に熱処理をした後、管を矯正する電縫管の製造方法であって、管を矯正するにあたり、回転矯正機を用い、該回転矯正機の鼓形ロールの最小径を前記管の外径以上とする。

(もっと読む)

大型の鋼管を製造する方法

本発明は、金属薄板(4)を曲げ過程(a)において加工成形して、横断面円形の管体(1.2)を形成し、後続の溶接過程(b)において互いに向かい合わされた長手方向縁部に沿って溶接して、一貫して延びるシームを形成し、引き続き応力除去処理を施して、鋼管を製造する方法に関する。短縮された製造時間における製作品質は、応力除去処理を、真円矯正のための過程(c)において、円周に沿って管の長手方向軸線に関して少なくとも所定の区分において圧縮による冷間変形の間に実施することにより促進される。これによって、材料の機械工作的な特性も改善される。  (もっと読む)

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【要 約】

【課 題】 従来の技術では、電縫管の耐座屈性能を十分向上させることはできない。

【解決手段】 帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管10となし、電縫溶接部に熱処理をした後、前記管を矯正する電縫管の製造方法であって、前記矯正するにあたり、回転矯正機8を用い、該回転矯正機の、少なくとも1セットの上下ロールのロール溝底間隔を管外径未満に設定する。

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【課題】従来の技術では、真円度と耐座屈性能の両方に優れた電縫管を得ることが難しい。

【解決手段】帯板を通材Wしつつロール成形し、突き合せた板幅両端部を電縫溶接して管10となし、電縫溶接部に熱処理をした後、管を矯正する電縫管の製造方法であって、管を矯正するにあたり、回転矯正機8を用い、該回転矯正機のスタンド間距離を、管10の外径以上かつ管の外径の8倍以下に設定する。さらに、前記回転矯正機は計3スタンド以上で、最前段を入側スタンド、最後段を出側スタンド、それらの間のスタンドを中央スタンドとして、入側、出側両スタンドのロール高さをほぼ同じとし、中央スタンドのロール高さを入側、出側両スタンドのそれに対し+1mm以上、+40mm以下の範囲で上昇または下降させる。

(もっと読む)

耐座屈性能に優れる電縫管の製造装置

【要 約】

【課 題】 従来の技術では、電縫管の耐座屈性能を十分向上させることはできない。

【解決手段】 帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管となし、電縫溶接部に熱処理をした後、前記管を回転矯正機で矯正する電縫管の製造装置であって、前記回転矯正機は、一般のものではなく、複数のスタンドを有しこれらスタンドのスタンド間距離が可変とされてなる回転矯正機1である。

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【課題】ラインパイプとして敷設後も地震や凍土による座屈ヘの影響を受けにくい、耐座屈性能に優れる電縫管の製造方法を提供する。

【解決手段】帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管10となし、電縫溶接部に熱処理をした後、前記管を矯正する電縫管の製造方法であって、前記矯正するにあたり、回転矯正機8を用い、該回転矯正機のロール軸方向が前記管の通材方向20となす角度を3度以上45度以下とする。

(もっと読む)

耐候性に優れたフェライト系ステンレス鋼管の製造方法

【課題】錆の発生が抑制され耐候性に優れた研磨仕上げフェライト系ステンレス鋼管を安価に提供する。

【解決手段】フェライト系ステンレス鋼管5に粗研磨とその後の仕上げ研磨を施して研磨仕上げ鋼管を製造する際に、仕上げ研磨工具7を過ぎた直後での素鋼材の表面温度を110℃以下に維持した状態で仕上げ研磨を施す。

素鋼材表面温度の110℃以下での維持は、研磨工具の使用段数の調整で行うことができる。

(もっと読む)

パイプの製造方法、マニホルド製造方法および排気ガス浄化装置製造方法

【課題】ローラによりパイプの周壁の増肉を行うことができるパイプの製造方法、増肉したパイプを用いたマニホルド製造方法および排気ガス浄化装置製造方法を提供することを課題とする。

【解決手段】パイプ1の横断面で、パイプ1の中心線に対して互いに反対側の部位を第1部位16および第2部位17とする。矯正ローラ装置5の複数のローラ組2,3,4において、パイプ1の横断面で、上流側のローラ組2のローラの溝壁面21cよりも、下流側のローラ組4のローラの溝壁面41cを、矯正後のパイプ1の中心Px側に向けてパイプ1の径方向に接近させた接近量について、第2部位17側>第1部位16側の関係に設定されている。これによりパイプ1の第2部位17の周壁をパイプ1の径内方向に変位させつつ、パイプ1の第2部位17の周壁の厚みを増肉させる。

(もっと読む)

純ニッケルパイプの製造方法及び純ニッケルパイプ

【課題】純Niパイプの製造において、成形途中での傷、変形、扁平および伸びによる破断に起因する生産能率低下を回避すること、並びに、限られた直管長さによる生産能率低下および歩留りの低下を回避すること。

【解決手段】帯材を長手に直角な方向に円形に成形した後、突合せ部を溶接して所定の外径及び厚みを有するコイル状パイプに形成する造管工程と、該パイプを連続的に650〜750℃の還元性雰囲気で加熱してコイル状パイプに巻き取る半焼鈍工程と、該焼鈍済みパイプの少なくとも外径を小さくしてコイル状パイプに巻き取る引抜き工程とを具備することを特徴とするコイル状純ニッケルパイプの製造方法。

(もっと読む)

電縫鋼管の矯正方法

【課題】400℃以上AC3変態点以下の温度域で絞り圧延した後、所定の長さに切断して得られる断面略丸形状の電縫鋼管を、その真直度を高めるために、クロス配置した上下一対の回転矯正ロールで回転させつつ前進させて回転矯正する際、溶接ビード部のねじれ角を所定範囲内とすることができる電縫鋼管の矯正方法を提供する。

【解決手段】上下一対の回転矯正ロールの軸芯のなすクロス角を90度以上105度以下とした。

(もっと読む)

小径電縫鋼管の製造方法

【課題】矯正割れを有利に防止できる小径電縫鋼管の製造方法を提供する。

【解決手段】帯鋼10を連続的に払出しながら帯幅を丸めて管状に成形し、該管状成形体を電縫溶接して管11となし、該管を所定の長さに切断後、矯正する小径電縫鋼管の製造方法において、矯正前後の管先端部温度を25℃以上に確保する。あるいはさらに、切断に用いる回転刃5の厚みを3.0mm以下とする、及び/又は、電縫溶接の条件を、該溶接部のHAZ幅が(0.4t+1.83)mm以下(t:帯鋼板厚(mm))となるように設定する。

(もっと読む)

1 - 20 / 32

[ Back to top ]