Fターム[4E087AA10]の内容

Fターム[4E087AA10]に分類される特許

501 - 515 / 515

圧造成形機におけるダイ支持装置

【課題】 ダイブロックからのダイの叩き出し及びダイ支持装置の冷却、洗浄が容易に行える圧造成形機におけるダイ支持装置を得ること。

【解決手段】 ダイ嵌入孔2aを有するダイブロック2と、ダイ嵌入孔2aの奥部に内装されるスペーサ4と、ダイ嵌入孔2aにその前端口より抜き差し可能に嵌合されるダイ5と、ダイ5を嵌合位置に固定する固定ボルト6と、スペーサ4とダイ5の軸心部に摺動自在に配設されるノックアウトピン8とを備えた圧造成形機におけるダイ支持装置であって、ダイブロック2のダイ5とスペーサ4とが接合する個所で、ダイ5の軸心と上下に直交する部位に上側貫通孔2cと下側貫通孔2dを形成した。

(もっと読む)

軸受軌道輪の製造方法

【課題】 異なる素材からなる軌道輪本体部分と軌道面形成部分を一体化して、軽量で耐久性の高い軌道輪の製造方法を提案すること。

【解決手段】 波動歯車装置の剛性内歯歯車と可撓性外歯歯車を相対回転自在の状態で支持しているクロスローラベアリングの外輪41は、軽合金製の外輪本体部分411と、この内側に結合した鉄系素材からなる軌道面形成部分412からなる複合部品である。軌道面形成部分412を形成するためのリング412Aをプレ成形し(ステップST1)、鍛造型にリング412Aを入れて外輪本体部分411を製造するための金属粉末を用いて粉末鍛造を行う(ステップST3)。軌道面形成用リング412Aに外輪本体部分411を形成するためのリング状部分411Aが一体化された複合部品41Aが得られ、これに後加工を施すことにより(ステップST4)、外輪41を得ることができる。

(もっと読む)

圧造成形機の素材供給装置

【課題】 径の異なる素材を供給して圧造加工を行う場合、ガイドパイプや素材導入部などのガイド部材におけるガイド孔の変更作業を簡単迅速にする。

【解決手段】 圧造成形機1の素材導入口から圧造ステーションに至る素材供給経路に、供給しようとする素材Aに準じ、予め設定した複数の径の異なる第1ガイド孔11a〜11d及び第2ガイド孔14a〜14dを有する円筒状の第1及び第2ガイド部材11,14を回転可能に設ける一方、第1及び第2ガイド部材11,14を回転させることにより所望する径のガイド孔の中心を素材供給経路の中心軸上に選択的に停止し得るようにした。

(もっと読む)

ボス部材の製造方法

【課題】所望の機能を有するボス部材を安価に製造可能なボス部材の製造方法を得る。

【解決手段】一端に軸部2より大径のセレーション部6を有する頭部3と、この頭部3と軸部2との間の首部に凹部5を設けてなるボス部材の製造において、素材10はあらかじめ熱処理され且つ所定硬度を有するアルミニウム合金熱処理材であって、これに圧造加工を行い、頭部3と締結部材が螺合される螺合部を形成した軸部2とを有する一次加工素材11を得、次のローリング工程40において、前記素材11の首部の外周に前記凹部5を形成してボス部材1を得るボス部材の製造方法であるので、素材の加工後に熱処理を加える必要がなく、そのため、加工工数が削減できコストが低減される。また、ボス部材はアルミニウム合金熱処理材製で、ワークもアルミニウム製であるので、これら部品を再生する場合に分別処理する必要がなく、そのまま再生することができる。

(もっと読む)

ニップル部の成形方法

【課題】効率良くニップル部を成形できるニップル部の成形方法を提供する。

【解決手段】ブリーダーボルトのニップル部2の成形する場合、中空円柱形状の円柱状端部13を有するボルト素材11を保持手段25にて挟み込んで保持する。その後、ニップル成形手段36のボルト素材11側への移動によって截頭円錐状凹部34をボルト素材11の円柱状端部13に押し当てることにより、截頭円錐状凹部34に対応した截頭円錐状のニップル部2を成形する。

(もっと読む)

筒状ワークピース、特にショックアブソーバ・ピストンロッド及びその種のワークピースの製造方法と装置

筒状のワークピース、特にショックアブソーバ・ピストンロッドの製造方法が記載されている。前記方法の第1の工程においては、オリジナルのワークピースの第1の部分領域(3a)の周側直径がまず最初にラジアル変形工程により縮径され、オリジナルの筒状ワークピースの長さ方向軸(A)に対し斜め方向になる中間領域(3c)が形成され、この中間領域(3c)は、周側直径が縮径されている前記オリジナルのワークピースの第1の部分領域(3a)と中間領域(3c)に隣り合う縮径されていない第2の部分領域(3b)とをつなぐものになっている。この発明の方法の引き続いての第2の工程においては、前記オリジナルのワークピース(3)の中間領域(3c)には、変形加工により急勾配の構造が形成され、これによってワークピース(1)に実質的な矩形肩部(2)が形成される。  (もっと読む)

(もっと読む)

鍛造プロセスを最適化するための方法及び装置

【解決手段】鍛造プレスの長手軸に沿って移動されるところの加工部材の鍛造を最適化するための方法及び装置。該方法は、長手軸に沿って加工部材の第一及び第二の端の相対的な位置を検出し、そしてその間の加工部材の長さを計算することを含む。 (もっと読む)

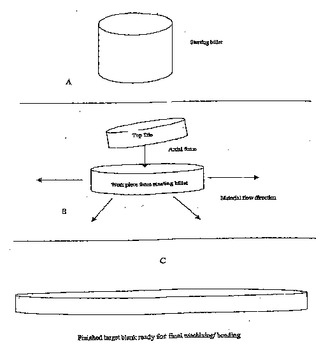

スパッタターゲット及び回転軸方向鍛造によるその形成方法

回転軸方向鍛造を用いてスパッタターゲットを作製する方法が記載される。当該鍛造工程の前及び/又は後に他の熱機械加工工程を用いることができる。特有の粒子サイズ及び/又は結晶構造を有することができるスパッタターゲットがさらに記載される。  (もっと読む)

(もっと読む)

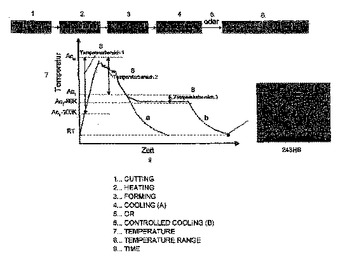

過共析鋼からの構造部品の製造方法

本発明は、過共析鋼から構造部品、特に型鍛造部品を製造する方法であって、この構造部品は、加工温度に加熱したブランクまたは切断した塊から出発して1または2以上の熱間加工により輪郭工具を用いて作製するものである。本発明は、ブランクまたは切断された塊をAc1マイナス100KからAcmまでの範囲の温度か、またはAc1からAcmまでの範囲の温度に加熱するステップと、この温度範囲を維持しながら1または2以上の直接的に連続する工程で熱間加工して構造部品を作製するステップと、構造部品のいずれの箇所で少なくとも0.8の加工度を維持するステップと、最終的な加工の後に前記構造部品を冷却するステップとを含む。  (もっと読む)

(もっと読む)

部材の成形方法、バルブガイド及びその成形方法、筒状部材の成形方法

【課題】 内周部にアンダーカット部を有する部材を簡単に成形できる方法を提供する。

【解決手段】 スウェージング加工装置を用いて凹部2とアンダーカット部3を形成した素材1を成形するには、先ずクランパ11で素材1を把持するとともに、素材1の凹部2内にマンドレル12を挿入する。このマンドレル12の外径は目的とする製品(燃料噴射ノズル)の袋穴の内径と等しいものを用いる。そして、マンドレル12で素材1をストッパ13に当接する位置まで押し込み、スウェージング金型8によって素材1の外面を叩いてスウェージング加工を施す。このスウェージング加工により凹部2の内径はマンドレル12の外径まで縮径されるが、アンダーカット部3は残る。

(もっと読む)

4ハンマ型鍛造装置

本発明は、金属成形に関し、水圧鍛造プレスによってビレット及びブランクを鍛造するために利用できる。本発明の装置は、上ハンマ及び下ハンマのための2つのホルダと、これに運動力学的に連結された2つの側ハンマのための2つのホルダとを有する。上下のハンマは各々、凹部によって分離された2つの作業面を備え、側ハンマの作業面がこの凹部内に入り込んでいる。少なくとも1つの調節板が、下ハンマとそのホルダとの間に配置されている。下ハンマは、2つのL字形クランプによってホルダに固定され、これらL字形クランプは、これら傾斜面によって下ハンマホルダの傾斜面に押し付けられ、これらの波形面によって2つの摩擦板に押し付けられ、これら摩擦板は、例えば銅で作られていて、下ハンマの側面に固定されている。下ハンマ内に固定されたピンが、調節板の穴を貫通し、下ハンマホルダの穴内へ入り込んでいる。  (もっと読む)

(もっと読む)

少なくとも部分的に成形された管を製造するための方法及び装置

機械的な冷間変形法によって中空円筒状の素材(3)から少なくとも部分的に内側で、有利には外側でも成形された管を製造するための本発明による方法を実行するために、まず、加工すべきではない素材(3)の端部(3´)をクランプ装置(10)に供給する。次いで、素材(3)をクランプ装置(10)でクランプ保持し、次いで、加工すべき素材(3)の領域(3´)の端部にマンドレル(2)を導入する。このマンドレル内には、その自由端部(8´)がクランプ装置(10)内にまで案内されているランス(8)が同心的に長手方向摺動可能に案内されている。次いでランス(8)の先端(8´)を、素材(3)の軸方向でクランプ装置(10)に形状接続的にコンタクトさせ、マンドレル(2)を、クランプ装置(10)と素材(3)と共に軸方向で、定置の加工個所(6)を貫通させて案内する。この加工個所(6)では、半径方向外側から素材(3)の表面に、加工すべき区分(3´´)に沿って、素材(3)に少なくとも内側で、場合によっては外側でも成形部が形成されるように作用する。この場合、マンドレル(2)は有利には軸方向で間欠的に回転駆動される。この方法を実行するための装置も本発明である。  (もっと読む)

(もっと読む)

ホイールの製造方法とそのホイール

鍛造法により大径のディスクを有する軽合金製ホイールを小規模のプレス機を用いて製造する方法を提供することを目的とし、完成時にディスク及びリムとなるべき円盤部分3bと肉厚の円筒部3cを備えた鋳造あるいは鍛造製の中間製品3を塑性変形させ易い温度に加熱した後、所定の角度毎に停止するように回転させ、停止時に前記ディスクとなるべき部分の少なくとも一部を金型で押圧して下型の凹部2aへ素材を押出して孔4を付加し、この操作を繰り返して順次行うことにより、前記ディスクとなるべき円盤部の全体に模様を付加したのち、ディスク及びリム部のプレス成形と仕上げ加工を行う。 (もっと読む)

継手装置およびそのハウジングの製造方法

【課題】 製造性が向上するボールジョイントを提供する。

【解決手段】 アルミニウム合金の素体41を一軸方向で加圧し、略球状の頭部61に内周面に軸孔19を有した腕部15が連続して突出する押出成形体43を鍛造成形する。頭部61を腕部15の軸方向に略直交する方向で加圧し、下方に向けて開口し上端面が閉塞する略円筒状の胴体相当部63を有したハウジング相当体64を鍛造成形する。胴体相当部63を軸方向で加圧して上面に予備孔66を開口した円筒状の胴体対応部67を形成し、ハウジング対応体68を鍛造成形する。胴体対応部67を軸方向で加圧して胴体部13を形成し、軸孔19に雌ねじを設けてハウジング素体69を形成する。ベアリングシート8を介してボールスタッド7の球頭部21を胴体部13内に収容し、底面部14にて閉塞してハウジング6を形成しボールジョイント1を形成する。

(もっと読む)

外ヘリカルギヤの成形型

【課題】 歯形精度に優れた外ヘリカルギヤを安定して成形することができる成形型を提供する。

【解決手段】 歯形成形用ランド5と該ランド5を半径外方向へ逃がすランド逃し6とを連接してなる歯形成形部7を備えたダイ2において、素材押込み方向に対して上向き傾斜する側面ランド部5cを、軸方向に傾斜する材料の押出し方向へ延長し、ランド5を通過した材料をこの延長部10に沿って流動させて、材料の戻りを規制し、特に歯形の両側の歯すじの変形を防止して歯形精度を向上させる。

(もっと読む)

501 - 515 / 515

[ Back to top ]