Fターム[4E087EC39]の内容

鍛造 (11,151) | ダイス、ダイ、ポンチの形状、構造 (938) | ポンチとダイスからなるもの (628) | ポンチ、マンドレル (129) | 構造 (37)

Fターム[4E087EC39]に分類される特許

1 - 20 / 37

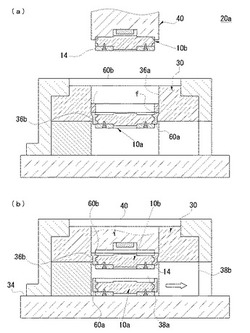

内歯ヘリカルギア製造用マンドレル、内歯ヘリカルギア製造装置、及び、内歯ヘリカルギアの製造方法

【課題】内歯が形成されたギア部に隣接してストレート部が設けられた内歯ヘリカルギアを高精度、高歩留まりで製造できる内歯ヘリカルギア製造用マンドレル、並びに、これを用いた内歯ヘリカルギア製造装置及び内歯ヘリカルギア製造方法を提供する。

【解決手段】歯型が外周面に設けられた円板状のマンドレル部と、その上面側又は下面側に設けられスペーサ部14とを備えた内歯ヘリカルギア製造用マンドレル10aを円筒形の素材60aに挿入し、ダイス30及びパンチ40により素材60aを径方向に圧縮する。プレス後、マンドレル10aを抱き込んだ素材60aをダイス30内に残したまま、パンチ40のみを後退させる。次に、内歯ヘリカルギア製造用マンドレル10bを円筒形の素材60bに挿入した状態で、ダイス30及びパンチ40により素材60bを径方向に圧縮すると同時に、マンドレル10aを抱き込んだ素材60aをダイス30から押し出す。

(もっと読む)

歯車成形装置及び方法

【課題】小さな成形荷重によって、外周角部の歯面形状が安定した外歯歯車を成形することができる歯車成形装置及び方法を提供すること。

【解決手段】歯車成形装置1においては、内周パンチ4の先端を外周パンチ3の先端よりも深くダイス成形穴21内に挿入し、かつ内周スリーブ6の先端を外周スリーブ5の先端よりも深くダイス成形穴21内に挿入して、鍛造空間11を形成する。鍛造空間11において、外周パンチ3及び内周パンチ4によって素材80を加圧し、この素材80の一部をダイス内周歯22へ流動させて、外歯歯車8を成形する。内周パンチ4の先端部の外周面には、素材80の一部を流動させるためのパンチ側逃し溝41が、その周方向の複数箇所に形成してある。

(もっと読む)

ボス成形治具およびボス成形方法

【課題】 本発明は、金属板にネジ付きのボス成形を行なうボス成形治具、およびボス成形方法に関するものである。

【解決手段】 本発明のボス成形治具は、円柱底面に開口する円筒形状の空洞を円柱と円筒の中心軸を合わせて形成し、円柱底面の縁部の円環の面を加工面として加工対象の金属材に押圧され回転するボス成形部と、ボス成形部の中空の中心軸に、ボス成形部とは回転および昇降自在に配置され、表面がネジ立てされた棒状のネジ成形部とを有する、よう構成する。

(もっと読む)

十字パンチ

【課題】パンチの磨耗を抑制して長寿命化させることが可能な十字パンチを提供すること。

【解決手段】成形用部材の一端部に十字穴を形成する十字パンチであって、成形用部材の一端部の形状に対応する底面部11aと、底面部11aから十字形状をなして突出する十字状部と、十字状部の先端から錘状をなして突出する頂点Pを有する頭頂部としての十字矢先端部11bと、を備え、十字矢先端部11bの高さ方向と直交し、十字矢円錐部11cと十字矢先端部11bとの境界を通過する平面が、頂点と境界とを通過し頂点と境界との距離が最小である直線となす角度が0.0°〜25.0°である。

(もっと読む)

傾斜回転鍛造装置

【課題】上面が水平の状態から広い傾斜角度範囲で傾動フレームを傾動させて鍛造を行なうことができる傾斜回転鍛造装置を提供する。

【解決手段】円弧面をなす底面12aが基台2上に摺動可能に支持されて、円弧面の円弧中心C回りに旋回傾動可能な傾動フレーム1と、傾動フレーム1を、その平面状の上面11aが水平姿勢から所定の傾斜姿勢になるまでの間で傾動駆動する駆動シリンダ4と、傾動フレーム1の上面11aに直交姿勢で自軸回りに回転可能に立設されその外周面が所定断面の鍛造面5aに成形された芯金5と、芯金5を回転駆動する油圧モータ6とを備える。

(もっと読む)

成形型

【課題】内部に冷却用の流路やヒートパイプのような中空構造を設けると型の肉厚が薄くなり成形に伴う加工圧に対する強度が不足する恐れがある小型の雄型の成形型において、冷却性が良く強度低下のない成形型を提供すること。

【解決手段】成形型1の外周部を構成する外周部材2と成形型1の内部を構成する内部部材3を別部材とし、外周部材2の熱伝導率と線膨張率が、内部部材3の熱伝導率と線膨張率より小さな部材の組み合せとし、工作物成形時の温度において、外周部材2の内径寸法を内部部材の外径寸法より小さくした構造とする。

(もっと読む)

内歯ギア製造用マンドレルおよびそのマンドレルを使用した内歯ギア製造方法と製造装置

【課題】高精度な内歯ギアを鍛造により低コストで製造できるようにする。

【解決手段】テーパ状の縮径部9が形成されたダイス6をプレス装置5に配設し、該プレス装置に環状パンチ14を設け、歯型2が形成されたマンドレル1が環状パンチに保持され、縮径部9上に環状の歯車素材Wをセットして環状パンチおよびマンドレルを進出させることにより、マンドレルを歯車素材内に挿入するとともに環状パンチにより該歯車素材を軸方向に押圧し塑性変形させることにより該歯車素材を該マンドレルを抱き込んで歯型内に侵入させ、それに従いマンドレルが押圧部から離脱し、該マンドレルを円筒形空孔7内に残したまま環状パンチを後退させて該環状パンチに新たなマンドレルを保持させ、先にセットされた歯車素材上に新たな歯車素材W′をセットしてから該環状パンチおよび該マンドレル1′を再進出させることにより、先にセットされた歯車素材をさらに塑性変形させる。

(もっと読む)

鍛造装置及び鍛造方法

【課題】油圧シリンダのような駆動手段を用いることなく、ワークをパンチから確実にノックアウトできる鍛造装置及び鍛造方法を提供することを課題とする。

【解決手段】ダイ30と、このダイ30に向かって移動するパンチ50とにより、ワーク10に冷間鍛造又は熱間鍛造を施す鍛造装置において、パンチ50は、ワーク10が塑性成形されるときにはパンチの成形面65の一部を構成し、塑性成形後にパンチの成形面65からワーク10を分離するパンチ側ノックアウト部材70を有し、このパンチ側ノックアウト部材70は、パンチ50に内蔵される弾発部材80によりノックアウト方向へ付勢されている。

【効果】ワークをパンチから確実にノックアウトでき、しかも鍛造品質向上を図ることができる。

(もっと読む)

圧造工具

【課題】安価で簡易な構成で、パンチの疲労破壊を抑制し、長時間の連続使用を可能とし、多種多様な圧造工具への適用とさらなる工具寿命の向上を可能とする。

【解決手段】圧造工具1は、圧造にて成形される圧造品の成形穴10aを有するダイス10と、ダイス10に対向して配置されるパンチ30と、を備え、ダイス10の成形穴10aに圧造品の素材を配置し、パンチ30のパンチ押圧部30aにより素材を押圧して圧造品41を成形するにあたり、パンチ30の内部に、パンチ押圧部30aの弾性変形を積極的に促進し、たわみにより圧造時の衝撃による応力を分散・吸収させる空間部50を形成し、空間部50に、空間を無くすように充填材料51を挿入した。

(もっと読む)

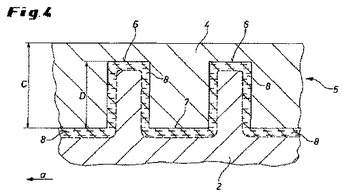

熱間工具を製造する方法

本発明は、熱間工具(1)、特に継目無管を製造するための穿孔マンドレル若しくは圧延ロッド又は金属からなる管状の被加工物を熱間鍛造するための鍛造マンドレルであって、工具基体(2)を備え、工具基体(2)が少なくとも作業領域(3)にコーティング(4)を有している熱間工具(1)に関する。工具基体におけるコーティング(4)の強度の改善を達成するために、本発明では、工具基体(2)が表面異形成形部(5)を有しており、表面異形成形部(5)にコーティング(4)が被着されているようにした。さらに本発明は、このような熱間工具を製造する方法に関する。  (もっと読む)

(もっと読む)

焼結体鍛造装置およびコンロッドの製造方法

【課題】簡単な構成で、段差部を有する焼結体を鍛造して、厚さが異なる製品を成形する場合に、焼結体を各部を設定された所望の面圧で鍛造して、所望の密度の製品を成形することができる焼結体鍛造装置を提供する。

【解決手段】焼結体鍛造装置は、段差部Sa、Sbを有する焼結体Wを鍛造して、部分的に厚さTA’,TB’,TC’が異なる製品W’を成形するものであって、金型1の一対のパンチ10,12の少なくとも一方12が段差部Sa、Sbと対応する位置で分割されて複数のパンチ構成部材12a,12b,12cにより構成されており、パンチ構成部材12a,12b,12cをそれぞれ独立してサポートして、焼結体Wの各部WA,WB,WCにおける鍛造時の面圧を調整するサポート手段2を備えている。

(もっと読む)

クランクシャフトの製造装置、及び、クランクシャフトの製造方法

【課題】多気筒のクランクシャフトの製造工程に冷間鍛造を用いて、コンパクトな装置構成でジャーナル部に対するピン部の偏芯量を確保することができ、かつ、作業効率及び生産性を向上させることが可能となる、クランクシャフトの製造装置、及び、クランクシャフトの製造方法を提供する。

【解決手段】クランクシャフトの製造装置100は、可動型20及び第一ジャーナル型30から第三ジャーナル型50を固定型10と平行な状態のままで固定型10に近接させることにより、各偏芯ブロックが棒状素材Wの軸方向に摺動し、それぞれの偏芯ブロックが第一ピン型60から第四ピン型90を棒状素材Wの軸方向と垂直な偏芯方向に押圧することにより、ピン部をジャーナル部である棒状素材Wの軸心から偏芯させて、クランクシャフトCを成形する。

(もっと読む)

鍛造方法

【課題】成形品から欠肉部をより低減させること。

【解決手段】ダイス11と、ダイス11に移動可能に設けられた一対の加圧パンチ13,14とから形成される成形空間17内に素材16を供給し、両加圧パンチ13,14により素材16を加圧することで成形空間17内にて成形品を鍛造する。ここで、加圧工程では、上側の加圧パンチ13に設けられた先行パンチ15を、加圧パンチ13から先行的に突出させておき、両加圧パンチ13,14により素材16を加圧すると共に、先行パンチ15を素材16に差し入れる。その後、分流工程では、素材16の加圧途中にて、先行パンチ15を素材16から加圧パンチ13の中へ没入させたときにできる先行パンチ15の軌跡空間へ素材16を分流させることにより、成形空間17の隅部に生じる欠肉空間18へ向かう流れを素材16に付与する。そして、先行パンチ15の軌跡空間の容積と欠肉空間18の容積との比を「20以上100以下」の範囲の値に設定している。

(もっと読む)

中空パーツの鍛造方法

【課題】 長尺素材から貫通孔を有するパーツ部品を簡単な鍛造工程でスクラップゼロにて成形でき、パンチから円滑に排出できるようにする。

【解決手段】 長尺素材Aをダイ3から所定長さ突出するよう供給する。素材Aをグリップフィード11により掴みその状態で、成形凹所70aを有する筒状パンチ本体70と中間押出パイプ71及び素材径と同寸法のセンターピン72を備えたパンチ7をダイ側に前進させて、パンチ本体70前面をダイ3前面に密着させ成形空間Rを形成する。その後、センターピン72を成形凹所70a内に前進させ素材Aの突出部を成形空間R内に押し戻して所望形状に成形する。然る後、グップフィード11を開きセンターピン72をダイ3内に前進させ、貫通孔B1を有する中空パーツBと素材Aとに切り離す。パンチ7の後退時、中間押出パイプ71をダイ側に前進させ中空パーツBをパンチ3から排出する。

(もっと読む)

マグネシウム合金成形体

【課題】プレス成形体であって、内部空間が広いマグネシウム合金成形体、及びその製造方法を提供する。

【解決手段】マグネシウム合金成形体1は、マグネシウム合金からなる板をプレス成形してなり、底面部10と、底面部10から立設する側壁部11とを具える。側壁部11は、薄肉部13と、薄肉部13の厚さt13よりも厚い厚肉部14とを具える。薄肉部13の最も薄い箇所の厚さは、厚肉部14の最も厚い箇所の厚さの40%以上90%以下であり、薄肉部13の立設方向の長さl13は、側壁部11の立設方向の長さ111の20%以上50%以下である。薄肉部13を有することで、成形体1の内部空間を広くすることができる。成形体1は、例えば、多段のプレス加工により形成することができる。

(もっと読む)

YAGレーザー用ヒートシンクの製造方法

【課題】熱による破壊を防止することが可能なYAGレーザー用ヒートシンクの製造方法を提供する。

【解決手段】銅とタングステンとを含む複合材料からなる一端有底筒形構造の筒形素材30を用意しておき、その筒形素材30の底壁12の内面12Aを、筒形素材30内に挿入可能なパンチ45の加圧用底壁によって冷間で加圧する。加圧用底壁にはパンチ45の軸方向に延びた複数のピン成形孔が貫通形成されているので、加圧用底壁によって加圧された筒形素材30の底壁12の内面12Aに複数の放熱用ピン15が成形される。

(もっと読む)

鍛造工具の設計方法及び鍛造工具

【課題】安価で簡易な構成で、パンチの破壊を抑制し、長時間の連続使用を可能とした鍛造工具を提供する。

【解決手段】鍛造工具は、鍛造にて成形される鍛造品の成形穴を有するダイス10と、

ダイス10に対向して配置されるパンチ30と、を備え、ダイス10の成形穴に鍛造品の素材40を配置し、パンチ30のパンチ押圧部30aにより素材40を押圧して鍛造品を

成形するにあたり、パンチ30の内部に、パンチ押圧部30aの弾性変形を積極的に促進

し、たわますことで鍛造時の衝撃による応力を分散・吸収させる空間部50を形成した。

(もっと読む)

ブシュ拡張装置及びブシュブランクの鍛造法

本発明は、大型で重いブシュブランク(5)を、モータにより、例えば液圧式で駆動可能な変形加工工具(4)によって、比較的少ない投資コストで部分的に鍛造することができると同時に、直径と高さの両方を拡大させる、ブシュ拡張装置及び方法に関する。  (もっと読む)

(もっと読む)

スプライン鍛造装置及びスプライン鍛造方法

【課題】軸状部品に設けた基準となる加工基準面に対して垂直にスプラインを鍛造成形することができるスプライン鍛造装置及びスプライン鍛造方法を提供すること。

【解決手段】スプライン鍛造装置1は、軸状本体部81とスプライン軸部82とを同軸状に有し、スプライン軸部82の基部の全周にフランジ部83を有する軸状部品8に対して、スプライン軸部82の内周面821に、スプラインを鍛造成形するものである。スプライン鍛造装置1は、下型2と上型4とによって軸状部品8を挟持するときには、下型中心隙間211を利用して軸状本体部81の水平方向位置及び向きを修正し、スプライン成形パンチ5を下降させるときには、上型保持面42が加工基準面85に対面していることにより、加工基準面85に対して垂直にスプラインを鍛造成形するよう構成してある。

(もっと読む)

歯車鍛造装置及び歯車鍛造方法

【課題】歯車の成形精度の向上と、インナーパンチの耐久性の向上とを両立させることができる歯車鍛造装置及び歯車鍛造方法を提供すること。

【解決手段】歯車鍛造装置1は、パンチコア2、インナーパンチ31、アウターパンチ32、ダイス5及びダイスリーブ6を有している。アウターパンチ32は、第1加圧源による加圧力を受けて、歯車用素材80の軸方向上端面801の外周側部分83を成形する。インナーパンチ31は、第1加圧源に比べて小さな加圧力を発生させる第2加圧源によって、歯車用素材80の軸方向上端面801の内周側部分82を成形する。パンチコア2は、その外周面における全周に、インナーパンチ31の下端面に対する内周側位置の近傍からその下方位置まで内周側へ陥没させた環状凹部21を形成してなる。歯車8の成形時には、環状凹部21を歯車用素材80の内周面803の上側部分に対向させた状態が維持される。

(もっと読む)

1 - 20 / 37

[ Back to top ]