Fターム[4E087HA61]の内容

Fターム[4E087HA61]の下位に属するFターム

Fターム[4E087HA61]に分類される特許

1 - 15 / 15

マグネシウム合金材およびエンジン部品

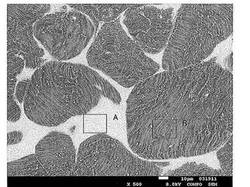

【課題】特に高温疲労強度が優れたGd−Zn系マグネシウム合金材を提供することを目的とする。

【解決手段】特定組成のGd−Zn系マグネシウム合金材の組織を、SEM像によって識別される、明るい灰色の長周期積層構造の相と、長周期積層構造とα−Mgとで形成される暗い灰色のラメラ相とを有するものとした上で、前記長周期積層構造の相の領域内に特定の粗大粒状析出物、前記ラメラ相の領域内に特定の粗大板状析出物を多く存在させ、300℃での高温疲労強度特性を向上させる。

(もっと読む)

切欠き疲労強度に優れた高強度鋼製加工品及びその製造方法

【課題】 鍛造温度や鍛造加工率等に依らず、化学組成の成分添加量及び熱処理条件を制御することによって、高切欠き疲労強度を有する超高強度低合金TRIP鋼(TBF鋼)からなる高強度鋼製加工品の提供。

【解決手段】 C:0.15〜0.25%、Si:2.5%以下(0%を含まない)、Mn:0.5〜2%、Cr:0.5〜1.5%、Mo:0.5%以下、Nb:0.1%以下を含有し、かつ、下記式により規定される炭素当量(Ceq)が0.65%以上0.75%未満で、残部Fe及び不可避的不純物からなり、さらに金属組織は、母相組織がラス状ベイニティックフェライトを全組織に対して体積率で65%以上と、ポリゴナルフェライト及びグラニュラーベイニティックフェライトを合計で全組織に対して体積率で5%以下含有し、第2相組織が残留オーステナイトを全組織に対して体積率で5〜20%と、マルテンサイトを全組織に対して体積率で10%以下含有する、切欠き疲労強度に優れた高強度鋼製加工品。

記

Ceq=C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14

(もっと読む)

冷間鍛造によるカムの製造方法

【課題】冷間鍛造後に歯面やカム面の切削加工による多大な修正を必要とせず、かつ、過大な加工荷重を回避でき、しかも、冷間鍛造後に単純な加工作業により高精度でバラツキの小さい部品を大量生産することが可能な、冷間鍛造によるカムの製造方法を提供する。

【解決手段】ダイ1の内周面と第1押圧手段(パンチ)3および第2押圧手段(ノックアウト)4の外周面との間に、全周にわたって、突き出し用隙間が設定される。冷間鍛造の際に、冷間鍛造部品5の外周端縁部が、全周にわたって、ダイの内周面に沿って突き出し用隙間の中に突き出されて、冷間鍛造部品の外周端縁部の全周にバリ又は余肉が形成される。第3の押圧手段としてピン2を使用する場合、冷間鍛造部品の外周端縁部が、全周にわたって、ダイの内周面に沿って突き出し用隙間の中に突き出されて、冷間鍛造により形成されたカムの外周端縁部の全周にバリ又は余肉が形成される。

(もっと読む)

疲労強度と切削加工性に優れたフェライト−パーライト型熱間鍛造用非調質鋼および該非調質鋼からなるコモンレールシステムに使用されるレール部品

【課題】 Caなどの快削性元素を添加せずに超硬ドリル加工などの切削加工性を保ち、高価な合金元素を極力使用せずに疲労強度を向上させたフェライト−パーライト型熱間鍛造用非調質鋼を提供する。

【解決手段】 質量%で、C:0.30〜0.50%、Si:0.40〜1.00%、Mn:1.00〜1.60%、P:0.035%以下、S:0.005〜0.035%、Al:0.005〜0.050%、V:0.10〜0.30%、N:0.0300%以下、O:0.0080%以下を含有し、残部Feおよび不可避不純物からなり、かつ、炭素当量Ceqが0.70≦Ceq≦1.05を満足し、熱間圧延もしくは熱間鍛造した後、空冷した状態で、0.2%耐力が550MPa以上および引張強度に対する0.2%耐力の割合である耐力比が62%以上を満足するフェライト−パーライト組織であるフェライト−パーライト型熱間鍛造用非調質鋼。

(もっと読む)

アンダーカット部を有する部材の成形方法

【課題】工程時間を大幅に短縮でき、製品歩留まり向上が図れる燃料噴射ノズルの成形方法を提供する。

【解決手段】ビレットを切断して棒状素材1を準備し、冷間鍛造(前方押出し又は後方押出し)にて前記棒状素材1に凹部2を形成する。次いで前記凹部2にアンダーカット部3を形成し、冷間でのスウェージング加工によって、前記凹部2に内径2−4mmの袋穴4を形成し、更に切削加工によって外周面を加工して製品(燃料噴射ノズル)を得る。

(もっと読む)

スーパーソルバス熱処理ニッケル基超合金の最終結晶粒径を制御及び微細化する方法

【課題】γ′析出強化ニッケル基超合金から一層微細な結晶粒径を有する部品を製造する方法を提供する。

【解決手段】0.060重量%超の十分に高い炭素含有量を有するように超合金を処方すること、及び十分に高い局所歪速度で超合金を鍛造することを含む。その結果、スーパーソルバス熱処理後には、部品は微細で実質的に均一な結晶粒径分布(好ましくはASTM7より微細、さらに好ましくは約ASTM8〜10の範囲内)によって特徴づけられる。

(もっと読む)

Ni基耐熱合金の製造方法

【課題】同一ひずみ付与時においても、従来技術と比較してより整細粒な組織を得ることが可能なNi基耐熱合金の製造方法を提供すること。

【解決手段】Ni基耐熱合金を940℃以上1000℃以下の温度に加熱する加熱工程と、前記Ni基耐熱合金の温度が再結晶開始温度未満に低下するまでの間に、1打撃当たりの圧下率が7%以上となる加工を同一箇所で2回以上行う加工工程とを備えたNi基耐熱合金の製造方法。但し、圧下率=(l0−l)/l0、l0は加工前の材料の高さ、lは加工後の材料の高さ。

(もっと読む)

厚肉の大きい中膨れ板部材の製造方法

【課題】

従来の板状の素材をプレスによって打ち抜き、ブランク材を得る方法に代えて、丸棒からなる素材を特殊な形状に成形することにより、材料の無駄のない製造方法を得んとすることである。

【解決手段】

丸棒を切断して得た素材を金型によって軸方向に圧縮し、両端部を半球形に成形するとともに、中央部を大径に膨大させ、半球形に成形された両端部と膨大した中央部との間を適宜形状の中間部で連結した形状の第1半成品を成形する第1工程と、前記第1半成品を互に平行な2個の挟圧面を持つ2個の型の間で板状に変形させる第2工程とを含むものである。

(もっと読む)

コンロッドの製造方法

【課題】コラム部の断面形状の対称性に優れ、座屈強度の高いコンロッドを得ることができる製造方法を提供すること。

【解決手段】熱間鍛造工程においては、コンロッド1の厚み方向中央aからオフセットした位置にバリ2を生じさせるように熱間鍛造を行い、バリ抜き工程においては、コンロッド1のバリ2からの厚みが厚い側を抜き型の抜き穴に挿入すると共に、バリ切断刃にバリ2を当接させ、コンロッド1を押圧してバリ2をバリ切断刃に押しつけることにより、バリ2の切除を行う。バリ2のコンロッ1ドの厚み方向中央位置aからのオフセット量Aは、コラム部13の幅方向中央部の厚みBと、リブの高さDと、バリ2の厚みCとの関係において、C<B/4の場合には、0<A≦D/4+B/2−C/2を満たし、C≧B/4の場合には、B/4≦A≦D/4+B/2−C/2を満たすことが好ましい。

(もっと読む)

環状部品の製造方法

【課題】バリの発生を防止できる環状部品の製造方法を提供すること。

【解決手段】小径パンチ7aによりブランク材5を加圧することで、加圧された材料がダイ8の成形用空間8bに流動して、環状突起の略外形状が形成される。更に、小径パンチ7aを押し込みながら、大径パンチ7bによりブランク材5の表面を加圧する。これにより、ブランク材5の表面に環状凹部が形成されると共に、大径パンチ7bによって加圧された材料が成形用空間8bの隅まで流動して、環状突起の角部3aが形成される。この方法によれば、小径パンチ7aによる加圧力で環状突起の略外形状を形成した後、大径パンチ7bによってブランク材5の表面を局部的に加圧することで環状突起を成形できるので、ブランク材5全体へ高い加圧力を付与する必要がない。このため、押出し成形工程の際にバリが発生することはなく、安価で良品質な製品を提供できる。

(もっと読む)

ロッカーアームの製造方法

【課題】 生産効率を向上させることができるロッカーアームの製造方法を提供する。

【解決手段】 本発明の製法は、ローラ支持軸固定孔用の下孔21を有する下孔付き平板状製品12を得る工程と、下孔付き平板状製品12を曲げ加工して、平行に配置される一対の両側壁20と、その両側壁20を連結する連結壁30、40とを有し、一対の両側壁20に、下孔21が配置される下孔付き折曲製品13を得る工程と、先端部に先細形状の押し開き部61を有し、その押し開き部61の基端側が下孔21よりも径寸法が大きく、かつ先端側が下孔21よりも径寸法が小さいサイジング用パンチ60を下孔21に突き通すことにより、押し開き部61によって下孔内周部を塑性流動させて内周面を仕上げて、ローラ支持軸固定孔25を形成する工程とを含む。

(もっと読む)

座屈強度の優れた高強度軽量部品の製造方法及び製造された内燃機関用コンロッド。

【課題】 コンロッド等、熱間鍛造により製造される高強度軽量部品の座屈強度を改善できる製造方法を提供すること。

【解決手段】 部品粗形材を成形する際に、強度要求部位以外の部位については熱間鍛造で加工し、強度要求部位については熱間鍛造後に局部的に圧延加工を施すことを特徴とする座屈強度の優れた高強度軽量部品の製造方法である。特にコンロッドの製造に適用した場合には、ウエブ部を薄く、抜き勾配のない形状とすることができ、熱間鍛造のみで製造した場合に比較して、座屈強度を大きく改善することができる。

(もっと読む)

鋳造鍛造用アルミニウム合金、アルミニウム鋳造鍛造品及び製造方法

珪素0.6〜1.8質量%、マグネシウム0.6〜1.8質量%、銅0.8質量%またはそれ以下、マンガン0.2〜1.0質量%、クロム0.25質量%またはそれ以下、およびチタン0.0〜0.15質量%並びに不可避的に含まれる不純物より本質的になるアルミニウム合金の鋳造鍛造品は、足廻り部品、フレーム、エンジンのパーツなどのアルミ製自動車用各種部品として使用したとき、引張強度、耐力、伸び等の機械的特性においてより優れており、かつ、低コストで製造可能である。  (もっと読む)

(もっと読む)

部材の成形方法、バルブガイド及びその成形方法、筒状部材の成形方法

【課題】 内周部にアンダーカット部を有する部材を簡単に成形できる方法を提供する。

【解決手段】 スウェージング加工装置を用いて凹部2とアンダーカット部3を形成した素材1を成形するには、先ずクランパ11で素材1を把持するとともに、素材1の凹部2内にマンドレル12を挿入する。このマンドレル12の外径は目的とする製品(燃料噴射ノズル)の袋穴の内径と等しいものを用いる。そして、マンドレル12で素材1をストッパ13に当接する位置まで押し込み、スウェージング金型8によって素材1の外面を叩いてスウェージング加工を施す。このスウェージング加工により凹部2の内径はマンドレル12の外径まで縮径されるが、アンダーカット部3は残る。

(もっと読む)

カム係合型ロッカーアームの成形方法および成形システム

【課題】ロッカーアームのバルブガイド以外の部分を、後の成形作業で薄くなり過ぎないように、バルブガイドを成形する所望領域に充分な厚さを付与することにある。

【解決手段】金属をダイキャビティ内に押込んでブランクの所望領域の材料を成形して中間物品を創成するスタンピング加工工程を有するカム係合型ロッカーアーム(10)の成形方法。前記中間物品は、前記成形材料および付加材料をロッカーアーム(10)のバルブガイド(40)に成形するシェービング加工により更に成形される。

(もっと読む)

1 - 15 / 15

[ Back to top ]