Fターム[4F202AF16]の内容

プラスチック等の成形用の型 (108,678) | 表面の性状、外観に特徴ある成形品 (1,318) | その他の表面性状、外観の特徴 (121)

Fターム[4F202AF16]に分類される特許

101 - 120 / 121

転がり軸受用保持器および転がり軸受

【課題】

多孔質樹脂成形体からなる転がり軸受用保持器において、該保持器への潤滑油の含浸が容易であり、かつ摺接面から安定的に該潤滑油を供給できる転がり軸受用保持器および該保持器を用いた転がり軸受を提供する。

【解決手段】

射出成形後に気孔形成材を抽出して得られる多孔質樹脂成形体からなる転がり軸受用樹脂保持器であって、該保持器は、上記射出成形時において金型から無理抜きされ、上記保持器の摺接面を構成するスキン層の一部が、該摺接面に対応する金型表面に形成された最大高さ(Ry)5〜500μm の凹凸により切削除去される。

(もっと読む)

熱可塑性樹脂の射出成形に用いる二酸化炭素注入装置

【技術課題】 キャビティ内に樹脂を充填した後に、二酸化炭素を樹脂のスキン層と金型キャビティの間に注入し転写性を向上させる射出成形方法では、溶融樹脂が金型キャビティ内に充填されると直ぐスキン層が形成され固化状態が進むため、二酸化炭素を瞬時に、そして均一の圧力で注入する必要があるが、従来の二酸化炭素注入装置では、それら両方を満たすものが無かった。

【解決手段】希望する圧力よりも高い圧力の高圧ガス回路6a、及び希望する圧力の定常圧ガス回路13aとの2回路を備え、第1段階として高圧力の二酸化炭素を注入し希望する圧力に到達した瞬時に第2段階として希望する圧力に切り替えることにより、樹脂のスキン層と金型キャビティ11間に二酸化炭素を瞬時に、そして均一の圧力で注入する。この結果、転写性と光沢性に優れた成形品を短い成形サイクルで得ることができる。

(もっと読む)

ポリビニルアルコール系フィルムの製造方法、およびポリビニルアルコール系フィルム

【課題】光学ムラのない、表面平滑性に優れたポリビニルアルコール系フィルムの製造方法、およびそれにより得られるポリビニルアルコール系フィルムを提供する。

【解決手段】表面にフッ素系樹脂膜を形成させたキャスト基材を用いて、キャスト法によりポリビニルアルコール系フィルムを製膜する工程により、ポリビニルアルコール系フィルムを製造する。

(もっと読む)

画像形成装置用クリーニングブレード及びその製造方法

【課題】クリーンニングブレードのエッジ形状を任意の形状にすることができ、さらに優れたエッジ精度を有することによりクリーニング性能を向上させる。

【解決手段】熱可塑性樹脂組成物あるいは熱硬化性エラストマー組成物からなり、金型キャビティ表面粗さRz(1)を0.05〜0.3μmとした成形金型を用いて成形し、クリーニングブレードの表裏両面の表面粗さRz(2a)を0.1〜2.0μm、厚さ面の表面粗さRz(2b)を0.1〜5.0μm、エッジRを0.01〜0.4mm、稜線粗さを10μm以下、真直度を0.1mm以下としている。

(もっと読む)

マイクロチャネル基板作製用鋳型の作製方法

【課題】表面平滑性に優れたマイクロチャネル状突起をもったマイクロチャネル基板作製用鋳型の作製方法、及びこの鋳型を使用して表面平滑性が非常に高いマイクロチャネル底部を持つプラスチック製マイクロチャネル基板を提供すること。

【解決手段】金属基板上に巾1mm以下、高さ1mm以下のマイクロチャネル形成用の金属突起部を有するマイクロチャネル基板作製用鋳型の作製方法であって、金属基板上にマクロチャネル状突起部を形成する工程、及びマクロチャネル状突起部の上面部を微小な回転体を用いて研磨する工程、を有することを特徴とするマイクロチャネル基板作製用鋳型の作製方法。

(もっと読む)

成形用金型の製造方法

【課題】原型と砂型に凹凸模様を転写させる部材との間に鋳砂の入り込むのを回避させ、原型の抜き取り時の砂型の崩れ等の不具合の発生を防止できる成形用金型の製造方法を提供する。

【解決手段】熱可塑性樹脂からなる発泡成形体を成形するための成形用金型を製造する方法であって、原型30の成形面の全面又は一部に凹凸模様成形部材40を固定し、該原型30を用いてその成形面に凹凸模様を有する砂型を作製し、更に、前記砂型を用いてその成形面に凹凸模様を有する成形用金型を鋳造する成形用金型の製造方法において、前記凹凸模様成形部材40は、多数の孔を有する多孔状シート部材と合成樹脂フィルム50とが重なって構成され、原型30側から前記多孔状シート材の孔部を介して前記合成樹脂フィルム50を吸引することにより該合成樹脂フィルムに凹凸模様を形成する。

(もっと読む)

成形用金型の製造方法

【課題】原型と砂型に凹凸模様を転写させる部材との間に鋳砂の入り込むことを回避させ、原型の抜き取り時の砂型の崩れ等の不具合の発生を防止できる成形用金型の製造方法を提供する。

【解決手段】熱可塑性樹脂からなる発泡成形体を成形するための成形用金型を製造するものであって、原型の成形面の全面又は一部に網状部材を固定し、該原型を用いてその成形面に凹凸模様を有する砂型を作製し、更に、前記砂型を用いてその成形面に前記凹凸模様を有する成形用金型を鋳造する成形用金型の製造方法において、前記網状部材は、多数の網孔を形成した網目状の可撓性を有する合成樹脂シートから構成させた。

(もっと読む)

筐体、筐体の成形方法、筐体の成形装置、及び筐体の成形金型

【課題】内蔵する電子部品への悪影響や放熱性の低下を生じさせることなく機械的強度を低下させることができる筐体、筐体の成形方法、筐体の成形装置、及び筐体の成形金型を提供する。

【解決手段】成形装置は、金型10、突部12、押し棒13、スリーブ14、プランジャ15、キャビティ16などを備える。金型10は、固定型と可動型とからなり、この固定型と可動型とを閉じたときに成形品を形作る空間であるキャビティ16を形成する。また、金型10は、溝を形成するためのものであり、金型10の側壁からその側壁に対向する側壁に通じる直線状の突部12を備える。さらに、金型10は、アルミニウムの溶湯(以下、単に溶湯とも称する)をキャビティ16内に射出するための射出口であるゲート11a、11bを備える。このゲート11a、11bは、突部12に対して対象性をもって設けられる。

(もっと読む)

射出成形品及び射出成形方法

【課題】ウエルド部におけるフィラーの配向方向が一様で無いことが極めて容易に認識されるといった問題点を解消し得る射出成形方法を提供する。

【解決手段】射出成形方法は、アスペクト比が2以上であるフィラーが添加された透明な非晶性熱可塑性樹脂(ガラス転移温度Tg゜C)を用いた射出成形方法であって、金型温度を(Tg)〜(Tg+50)とした状態で、溶融非晶性熱可塑性樹脂をキャビティ18内に射出した後、金型温度を(Tg)〜(Tg+50)とした状態で、キャビティ18内の溶融非晶性熱可塑性樹脂における少なくともウエルド部を、第1の方向に、次いで、第2の方向に流動させることで、少なくともウエルド部に対して第1の方向及び第2の方向に剪断力を与える操作を、少なくとも1回、実行した後、金型温度を(Tg−20)以下に降下させてキャビティ18内の非晶性熱可塑性樹脂を冷却、固化させる各工程から成る。

(もっと読む)

マーク付きのプラスチック気泡シートおよびその製造装置

【課題】

プラスチックのフィルムを成形してキャップ状の突起を多数形成したキャップフィルム(1)の、キャップの底面に平坦なバックフィルム(2)を貼り合わせてなるプラスチック気泡シートにおいて、特定のキャップ(3)がマークの役割を果たすことにより、さまざまな機能をもつものを提供する。

【解決手段】

特定の位置にあるキャップ(3)に、残りのキャップ(4)とは別の特異な形状をあたえるか、またはキャップの高さを明確に低くすることにより、マークの役割をさせる。特異な形状は、ハート型そのほか、任意に選択することができる。プラスチック気泡シート製造の常用手段である真空成形ロールを使用する製造装置においては、外側(51)の形状が他のキャビティの形状に合致し、内側(52)が特異な形状であって、真空成形ロール上で任意のキャビティに嵌め込んで固定し、また抜き出すことが可能であるプラグ(5)を使用するとよい。

(もっと読む)

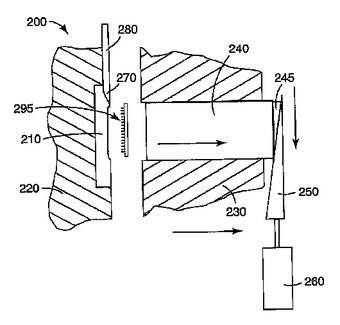

マイクロニードルの成形方法

少なくとも1つのマイクロニードル(12)のネガ像を有する金型インサート(210)、圧縮コア(240)、および、金型インサートと圧縮コアの相互運動を可能にするように構成された金型ハウジングを備える金型装置を使用するマイクロニードルの成形方法。金型装置は、開放位置と閉鎖位置を有する。金型装置を閉鎖位置に置き、閉鎖した金型装置の中にポリマー材料を射出する。圧縮コアと金型インサートの相互運動により、射出されたポリマー材料を金型インサートと圧縮コアの間で圧縮する。また、金型装置が射出ゲート(270)を有する側壁を有する成形方法。また、加熱される金型インサートを備える成形方法。また、金型装置に超音波エネルギーなどの高周波数音響エネルギーを加えることを含む成形方法。  (もっと読む)

(もっと読む)

プラズマエッチング法、プラズマエッチング装置、光学素子用成形金型及び光学素子

【課題】 プラズマエッチングを実行中に装置安定性を維持しかつプラズマエッチング加工の再現性を向上できるプラズマエッチング法及びプラズマエッチング装置を提供する。また、プラズマエッチング法を用いて光学素子を精度及び再現性よく製造できる光学素子用成形金型及び光学素子を提供する。

【解決手段】 このプラズマエッチング法は、プラズマエッチングにおいて測定された被加工基材の電位に基づいて高周波電力を制御することで、プラズマエッチング中の被加工基材の電位を所定範囲内に制御する。

(もっと読む)

スタンパ並びにスタンパ及び磁気記録媒体の製造方法

【課題】 本発明は、スタンパの凹凸形状を維持し、スタンパの凸部幅を減少することのできるスタンパの製造方法、及び、それを用いた磁気記録媒体の製造方法、並びに、インプリント時の離型性に優れたスタンパを提供することを目的とする。

【解決手段】 本実施の形態のスタンパの製造方法は、表面に凹凸形状を有する原盤を作製する工程と、原盤の凹凸形成面をTa、Ti、W及びMoのいずれかからなる犠牲層で被膜する工程と、その後、電気鋳造を用いて、原盤から凹凸形状を転写したスタンパを作製する工程と、スタンパ及び犠牲層を原盤から剥離する工程と、フッ素系ガスによるエッチング法を用いて、スタンパを被膜する犠牲層を除去する工程と、を備えることを特徴とする。

(もっと読む)

テンプレート

基板および基板上に位置する単相ポリマー層を含む層構造物からテンプレートを形成する。ポリマー層は、テクスチャ表面を含み、テクスチャリングはポリマー層に応力を引き起こすことに起因する。テンプレートは、ナノメートルスケールで構造物を製造する用途を見出し、テンプレートを提供する工程およびテンプレート上に材料をモールドする工程を含み、続いて、テンプレートからモールドされた材料を取り除いて、アレイ、グリッド、光学素子または電子素子等の構造物をナノメートルスケールで提供する。テンプレートは、基板上に単相ポリマーの層を堆積させる工程、生じた構造物を単相ポリマーのガラス転移温度(Tg)よりも低い温度でベークする工程、ポリマー層に応力を引き起こすことによりポリマー層の表面をテクスチャリングする工程、および得られた構造物をアニールしてテンプレートを提供する工程を含む方法によって製造される。 (もっと読む)

発泡成形体製造装置

【課題】発泡成形体に低コストでバーコード等の情報を付加し、付加したバーコード等の情報により製品を適切に管理することを可能とする発泡成形体製造装置を提供する。

【解決手段】樹脂発泡体成形用の型と、前記発泡樹脂成形用の金型から成形された樹脂発泡体を押し出すための押し出しピンと、を備える発泡樹脂を前記金型により成形する発泡成形体製造装置であって、前記押し出しピンがスタンプ手段を備えていることを特徴とする発泡成形体製造装置。

(もっと読む)

廃棄プラスチック及び廃棄木材を利用したコンクリート型枠

【課題】 廃棄プラスチックと廃棄木材を再利用して、その使用後廃棄する必要性がなく廃棄による弊害を防止することができるとともに、地球環境悪化原因である熱帯樹林の伐採を防ぐ為、南洋木材を使用したものに代わる用途に応じた、腐らず何度も使い回しがきき美観と強度のある、廃棄プラスチック製或いは廃棄プラスチックと廃棄木材混合製コンクリート型枠を提供する。

【解決手段】 回収した廃棄プラスチック、廃棄木材を粉砕し、それぞれの熱量に応じた割合の混合品を押出し成形機やプレス成形機や射出成形機に投入・溶融し押出し、射出して所定形状(コンクリート接着面に模様を造型)に成形し冷却などで硬化せしめ、型枠を製造する。またその型枠が使用後廃棄のおりは、回収の後適切な大きさに粉砕した後、適切な熱量を持つエネルギー資源として再利用する。

(もっと読む)

レリーフシンボルを有する飾り付き装飾部品

【課題】 飾り付き装飾部品の領域において、内部パーツ(シンボル)が無傷の表面を有し、かつウェブと結合部のない内部パーツの周囲を取り巻く全周ギャップによって残部から区画され、かつ一体化されている飾り付き装飾部品を提供する。

【解決手段】 本発明の飾り付き装飾部品の製造方法は、コントロールキーのフレームにウェブと結合部を必ずしも必要としないクリアランスギャップ(34)によって画定されるレリーフシンボル(31)を有する飾り付き装飾部品、例えば、コントロールキー(30)の製造方法であって、射出成形法により樹脂溶融物(29)を背面から注入し、

−切断操作によりクリアランスギャップ(34)を形成し、

−該クリアランスギャップ(34)の切断輪郭中に、注入操作中、刻印ポンチ(16)をスペースホルダーとして留め、

−続いての、結合体を形成する注入操作により、装飾部品のフレーム(31)から切り抜かれた内部パーツ(33)の輪郭の正確な結合を保証する、ことを特徴としている。

(もっと読む)

電子ビーム表面平滑化装置および金型表面の処理方法

【課題】 金型表面の機械加工面の微細部分に高密度電子ビームで表面処理することで、精度及び効率良く金型表面の面粗度を改善することができる電子ビーム表面平滑化装置を提供する。

【解決手段】 CADデータ16を基に、高密度微細電子ビーム2の焦点を金型6の表面に結ばせるようにコンピュータ15で電子ビーム照射系、およびステージを制御し、金型表面の微細部分を順次、溶融固化させることで、前記金型の所望する領域の、機械加工あるいは放電加工を行っただけの面粗度の大きい表面を光沢表面に改良することを可能とした。

(もっと読む)

刻印機能付き真空成形装置

【課題】 装置構成を複雑化することなく、ロゴ周りにバリが発生するのを抑えることのできる刻印機能付き真空成形装置を提供する。

【解決手段】 外表面に部分的に窪み15が形成された凸状の成形金型16と、窪み15に対して接離自在に設けられ、窪み15との対向面17Aに文字・記号等を模った刻印部17Bが突出して形成された刻印金型17とを備え、予め表面に絞模様が付けられたシート状部材10Aを成形金型16で真空成形しながら、刻印金型17を窪み15に接近させてシート状部材10Aの表面に押し付けることにより、刻印部17Bによってシート状部材10Aの表面に文字・記号等を刻印する真空成形装置であって、刻印金型17には、窪み15との対向面17Aの周縁に段付き部28が設けられている。

(もっと読む)

横穴付きマイクロ針の製造に使用するための方法および型

【課題】横穴付きのマイクロ針を製造するのに使用される新規なモールド及び方法を提供する。

【解決手段】横穴付きのマイクロ針が、適切に形作られたマイクロ針製造用モールド(40)から製造される。マイクロ針製造用モールドベース(32)が、複数のマイクロ針製造用モールド凹所(30)を備えて製作される。マイクロ針製造用モールドベース(32)の1つの表面が、シード層(34)で被覆される。マイクロ針製造用モールドベース(32)は、2枚のマイクロ針製造用モールドシート(24、26)を含んでおり、2枚のマイクロ針製造用モールドシート(24、26)は、マイクロ針製造用モールドシート(24、26)の一方の内表面へとアクセスできるように、分離される。横穴形成チャネル(38)が、内表面の一方に、該当のモールドシート(24)内の凹所(30)に交差して形成される。2枚のマイクロ針製造用モールドシート(24、26)が再び一体に配置され、一体のマイクロ針製造用モールド(40)として接合される。マイクロ針が、凹所(30)内およびシード層(34)を有する表面上へとマイクロ針層(44)を堆積させることによって、凹所(30)内に形成される。マイクロ針層(44)は、横穴形成チャネル(38)が凹所(38)と交差している場所である横穴形成孔(42)には堆積することができず、これによって成型されたマイクロ針(52)に横穴(46)がもたらされる。

(もっと読む)

101 - 120 / 121

[ Back to top ]