Fターム[4F203AR13]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 調整制御量(制御の対象) (980) | 形状(←表面粗さ、光沢等) (24)

Fターム[4F203AR13]に分類される特許

1 - 20 / 24

空気入りタイヤ及び空気入りタイヤの製造方法

【課題】空気入りタイヤの転がり抵抗を低減する構造を提供すること。

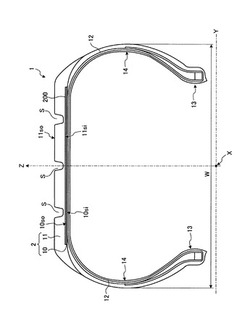

【解決手段】空気入りタイヤ1は、円筒形状かつ金属であって、少なくとも径方向の外側面が粗面である環状構造体10と、環状構造体10の外側に、環状構造体10の周方向に向かって設けられてトレッド部となるトレッドゴム層11と、ゴムで被覆された繊維を有し、環状構造体10とトレッドゴム層11とを含む円筒形状の構造体2の中心軸(Y軸)と平行な方向における両側2Sに少なくとも設けられるカーカス部12と、を含む。

(もっと読む)

空気入りタイヤ及びその加硫用金型

【課題】サイドウォールの外表面に生ずる凹凸を目立たなくすることができ、さらにタイヤの装飾性を向上することのできる空気入りタイヤを提供する。

【解決手段】この空気入りタイヤは、サイドウォール1の外表面にタイヤ周方向に帯状に延びる装飾部2に第1及び第2リッジグループ10,20が設けられ、各リッジグループ10,20がそれぞれリッジRの束から成るとともに、各リッジグループ10,20がそれぞれ全体としてタイヤ周方向に延びる波形状に形成され、各リッジグループ10,20が互いにタイヤ周方向の複数箇所で交差しているので、タイヤ径方向に延びる複数のリッジ30が装飾部2の全面に亘って設けられて各リッジ30がタイヤ周方向に規則正しく等間隔に配置されている場合等と比較し、装飾部2が目立ち、タイヤの装飾性を向上することができる。

(もっと読む)

タイヤモールド、空気入りタイヤの製造方法及び空気入りタイヤ

【課題】ゴムの流動性を確保しながら、タイヤ外表面でのクラックを防止できるタイヤモールド、空気入りタイヤの製造方法及び空気入りタイヤを提供する。

【解決手段】タイヤを加硫成型するためのタイヤモールドMにおいて、タイヤ外表面に押し当たるタイヤ成型面10に、最大高さRzが4μm以上であり、最大高さRzの20%を切断レベルcとしたときの負荷長さ率Rmr(c)が3.5%以上かつ最大高さRzの30%を切断レベルcとしたときの負荷長さ率Rmr(c)が25%以下である粗面成型部1を備える。

(もっと読む)

定着部材、定着部材の製造方法、定着用回転体、定着装置及び画像形成装置

【課題】本発明は、画像形成装置の定着装置の高速立ち上げが可能であって、低熱容量

(低密度)と高熱伝導率、かつ低ゴム硬度の、定着部材、定着部材の製造方法、定着用回

転体、定着装置及び画像形成装置を提供する。

【解決手段】本発明の定着部材は、熱源を内蔵する定着用回転体であって、該定着用回

転体と、当該定着用回転体に記録媒体を介して圧接する加圧部とのニップ部に、未定着ト

ナーを担持した記録媒体を搬送して未定着トナーを記録媒体に定着する定着用回転体を構

成している。そして、本発明の定着部材は、炭素繊維を含むシリコーンゴム中に空孔部を

含んで構成されている。

(もっと読む)

空気入りタイヤ、タイヤモールド及び空気入りタイヤの製造方法

【課題】サイドウォール部におけるゴムの流動性を確保しながら、そのタイヤ外表面でのクラックを防止できる空気入りタイヤ、タイヤモールド及び空気入りタイヤの製造方法を提供する。

【解決手段】空気入りタイヤTのサイドウォール部3の外表面に、最大高さRzが4μm以上であり且つスキューネスRskがRsk>0となる粗面部2を形成した。これにより、粗面部2が相応に粗く形成され、加硫成形時に未加硫ゴムの粘着を抑えてゴムの流動性を確保できるとともに、粗面部2に含まれる微小凹部の尖り具合が抑えられ、その箇所での歪みの集中を抑制してクラックの発生を有効に防止できる。

(もっと読む)

ブラダーレス空気入りタイヤの製造方法

【課題】ブラダーレス空気入りタイヤの製造方法に関し、ビード部のトウ部形状を所望する形状に正確かつ確実に形成し、製造工程、製造装置の一部を簡略化することにより、より低コスト化を図る。

【解決手段】タイヤ形状を成型する金型とビードリングとを具備した加硫機内に、生タイヤを装入した後、加硫成形する空気入りブラダーレスタイヤの製造方法において、ビードリングの外周面に、生ゴム製トウ部材を、円周方向に亘って貼り付け、生タイヤのビード部と、ビードリングに貼設された前記トウ部材とが接するように、前記生タイヤを加硫機内に装入した後、生タイヤとトウ部材を一体として加硫することによりブラダーレス空気入りタイヤを製造する。

(もっと読む)

成形体の製造方法

【課題】湾曲した形状を有しながらマトリックス中に複数の柱状構造体が略同一方向に配向されている成形体の製造方法を提供すること。

【解決手段】本発明の成形体の製造方法は、光重合性体からなるマトリックスと、マトリックス中に配設された該マトリックスと屈折率が異なる複数の柱状構造体とを備えた少なくとも一部に湾曲形状を有する成形体10の製造方法であって、架橋構造を有する材料に光重合性組成物を含浸させて含浸物とするステップと、含浸物16を湾曲した状態にして配置するステップと、配置された含浸物に平行光を照射し、光重合性組成物を硬化させるステップとを備えていることを特徴とする。

(もっと読む)

生タイヤを加硫および型成形するプロセス時に流体の放出を制御する方法、ならびに車両ホイール用タイヤ

生タイヤ(2)の加硫および型成形プロセス時に、流体の放出を制御する方法は、エラストマー材料の連続した細長い要素(9)を巻いて、タイヤの回転方向に沿った円周溝(11)の範囲を限定する複数のコイル(9a)を形成することで、生タイヤ(2)の半径方向内側面(10)の少なくとも一部を構築するステップと、円周溝(11)を、生タイヤ(2)によって囲まれた半径方向内側空洞(12)に配置された押しつけブラダ(16)の半径方向外側面(18)に存在する放出チャネルと流体連通させて配置するステップとを含む。 (もっと読む)

サイプブレードの製造方法および製造用金型

【課題】膨出条の先端部にひびやしわが生じる事態を効果的に抑制する

【解決手段】第1工程で第1膨出条26を、次の第2工程で第1膨出条26の一部を変形させて該第1膨出条26と交差する第2膨出条42を成形するが、このとき、第2膨出条42を最初に形成する第3凹溝の溝深さを、最終曲げ形状に成形する第2完了凹溝50の溝深さより小としたので、第2膨出条42の成形を2つの工程に分けることができ、これにより、各工程での変形量が小さくなり、歪み等の発生が抑えられる。

(もっと読む)

タイヤ加硫用モールド

【課題】鋳継ぎによって形成される微小すき間を有効に活用して、排気効率を向上させることができるタイヤ加硫用モールドを提供する。

【解決手段】第1ピースブロック5と第2ピースブロック6の複数のピースブロックによってピース3のタイヤ成形面を形成し、これら複数のピースブロック5、6の境界Mに鋳継ぎにより形成された微小すき間を有し、この境界Mをピース3の端面に非接続またはピース3の1つの端面にのみ接続する構成にして、単位面積当たりの境界Mの長さを大きく確保して、ピース3内部に設けられた排気孔7とタイヤ成形面とを微小すき間により連通させる。

(もっと読む)

空気入りタイヤ及び空気入りタイヤ用加硫金型

【課題】乗用車用タイヤやトラックバス用タイヤ等におけるタイヤトレッド用ゴム組成物としてカーボンブラック配合やシリカ等の白色充填剤配合のいずれのゴム組成物を使用したものであっても、ウェットブレーキ性能に優れた空気入りタイヤ及び空気入りタイヤ用加硫金型を提供する。

【解決手段】タイヤトレッド部11表面に平均粗さRaが6〜50μmで、かつ、粗さの偏り度RskがRsk<0の凹凸部を形成してなることを特徴とする空気入りタイヤ。また、空気入りタイヤ用加硫金型は、タイヤ接地面を形成する内表面に、エッチング加工又はサンドプラスト加工により平均粗さRaが6〜50μmで、かつ、粗さの偏り度RskがRsk<0の凹凸部17を形成してなることを特徴とする。

(もっと読む)

空気入りタイヤ、靴、タイヤチェーン、及び、空気入りタイヤ用加硫金型

【課題】使用初期から更に高い制動性能が得られる空気入りタイヤ及び空気入りタイヤ用加硫金型を提供することを課題とする。

【解決手段】本発明に係る空気入りタイヤでは、トレッド部16の陸部表面26SのRskが0以上とされている。これにより、タイヤが接地していても、トレッド表面と接地面との間に形成される空隙Zを埋めない構造とすることができる。従って、タイヤ使用初期であっても、氷上での高い制動性能や牽引力を確保することができる。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】タイヤ外表面に表示さる標章を、従来の金型の刻印文字によることなく、そのデザインの自由度を高めユーザー個々の要望に対応することができ、しかも標章の視認性を向上することができる空気入りタイヤを安価に提供する。

【解決手段】タイヤ外表面に標章10が設けられた空気入りタイヤT1であって、表面の算術平均表面粗さ(Ra)が0.1〜1.5μmである熱可塑性樹脂フィルム12を該タイヤの未加硫タイヤGT1の外表面の所定位置に貼付し加硫成形することにより、前記標章10が形成される。前記標章10の表面はRaが0.1〜1.5μmである鏡面からなり、該標章周辺の背景部11はRaが1.5μmを超える粗面からなる。

(もっと読む)

空気入りタイヤの製造方法

【課題】カーカスプライに対する独立した癖付け加工を不要とすることで、作業工数およびタイヤコストの増加を十分に防止することができ、また、プライコードの不測の破断のおそれを有効に取り除くことができる空気入りタイヤの製造方法を提供するにある。

【解決手段】トレッド部から、両サイドウォール部1を経てそれぞれのビード部2までトロイダルに延びるカーカスプライ4aの各側部部分を、ビードコア3の、タイヤ幅方向の内側に位置する内側半部3aと、タイヤ幅方向の外側に位置する外側半部3bとの間に挟持してなる空気入りタイヤを製造するに当り、生タイヤの加硫成形に際して、ビードコア3の内側半部3aと外側半部3bとの間に延在するカーカスプライ4aの側部部分に、内側半部側への凸となる形態の折れ曲がり変形部を形成する。

(もっと読む)

定められた曲率のサイプを備えたタイヤ及びタイヤトレッド、並びにモールド用のブレード

【課題】タイヤ寿命中のトレッド部材の可撓性の必要性の変化に対応したサイプを有するタイヤ及びタイヤトレッドを提供する。

【解決手段】タイヤトレッドは、トレッド面26と、路面に噛み込む複数のトレッド部材10と、を備え、トレッド部材10の少なくとも1つはサイプ12を有し、サイプ12は互いに対向する両側のサイプ端部18と、対向する両側のサイプ端部18の間で測ったサイプ長さと、半径方向深さDsと、を有する。トレッド面と平行な平面におけるサイプ12の半径方向外側部の形状は非線形の連続的な湾曲部によって定められ、湾曲部は少なくとも1つの半径Rを有し、半径Rの値は、トレッド面から、無限大の半径Rによって定められる形状を有するサイプ12の基部28に向かって増加している。

(もっと読む)

サイプを備えたトレッドを有するタイヤ、及びタイヤ用のサイプブレード

【課題】タイヤ性能が改善されるようにサイプを構成する。

【解決手段】タイヤは、トレッド表面と路面に噛み込む複数のトレッド部材24とを備えたトレッド12を有し、トレッド部材24の少なくとも1つはタイヤの半径方向の深さを有するサイプ26を備えている。サイプは2つのサイプ28,30が交差した形状の交差サイプ26であり、交差サイプ26を構成するサイプ28,30の少なくとも1つは、3次元要素を備えた半径方向外側部分と、実質的に直線形状の半径方向最内部分と、を有している。

(もっと読む)

加硫用ブラダー

【課題】加硫故障の抑制とともに、有機溶剤の使用量を低減することができる加硫用ブラダーを提供すること。

【解決手段】加硫対象物であるグリーンタイヤを挟んで金型と対向し、かつ膨張することでグリーンタイヤを金型に押圧する加硫用ブラダー1においてグリーンタイヤ10の内壁面11と接触するブラダー表面5には、ブラダー表面5に対する突出量がブラダー軸方向に向かって増加する複数の突出部51,52が形成され、各突出部51,52は、傾斜面51a,51bと外周面51b,52bとの間に形成されるエッジ51c,52cが軸方向に向かってに突出している。

(もっと読む)

空気入りタイヤの製造方法、加硫モールド、及び、空気入りタイヤ

【課題】泥が付着し難い空気入りタイヤの製造方法、加硫モールド、及び、空気入りタイヤを提供することを課題とする。

【解決手段】空気入りタイヤを製造する際、トレッド表面14S及びサイドウォール表面20Sを成型するモールド部の表面を、表面が鋭利な形状をしていないガラス系又はプラスチック系のブラスト材でショットブラストにより表面処理した加硫モールドを用いて加硫成型する。また、このブラスト材の粒径としては200〜800μmの範囲内のものを用いる。この結果、加硫モールドのモールド表面は滑らかであり光沢が良い。また、加硫モールドのモールド表面の表面粗さが80〜300μmの範囲内となり、泥が付着し難い範囲の表面粗さとなる。

(もっと読む)

不均一な厚いゴム製品の硬化方法の改良

【課題】タイヤ硬化方法の改良

【解決手段】有限要素解析または熱電対プローブを用いて大型タイヤまたはタイヤトレッド等の不均一な厚いゴム製品の各帯域ごとの硬化状態を決定し、その結果に基づいて硬化限界帯域を求め、硬化限界帯域への熱伝達を向上させ、最適な硬化を行うようにモールドに熱交換要素を追加する。タイヤ等のゴム製品の性能に実質的な影響を与えずにプレスでの総硬化時間を短縮し、硬化状態を最適化するための効率的かつ実際的な手段は熱交換ピンおよび/またはミニサイプの使用である。硬化時間を10%以上短縮できることが証明された。  (もっと読む)

(もっと読む)

タイヤモールドおよびこのタイヤモールドを用いて製造したタイヤ

【課題】サイプ形成ブレードの離脱およびタイヤモールドの破損を防止しつつ、所定位置にサイプを形成可能とするタイヤモールドおよびこのタイヤモールドを用いて製造したタイヤを提供する。

【解決手段】タイヤモールドのブロック形成部8の表面でモールド分割位置から5mm以内に位置するサイプ形成ブレード5の植込み部6に、この植込み部6をモールド分割位置から離間させる切欠き部7を設けて、モールド分割位置と植込み部6との最短距離を大きくし、タイヤモールドのこの部分の強度低下を防ぐことによって、サイプ形成ブレード5を植設する所定位置が、モールド分割位置に近接する位置であっても植設することができ、タイヤの所定位置にサイプを形成できる。

(もっと読む)

1 - 20 / 24

[ Back to top ]