Fターム[4F203DF23]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 成形材料の供給 (169) | 供給方法、装置 (24)

Fターム[4F203DF23]の下位に属するFターム

塗布、流延 (15)

Fターム[4F203DF23]に分類される特許

1 - 9 / 9

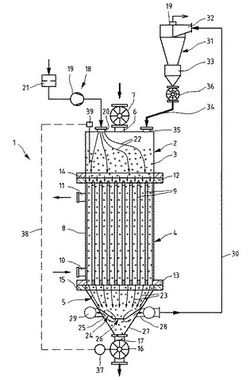

ばら材を冷却または加熱するための装置

【課題】ばら材を冷却または加熱するための装置において、熱交換器モジュール内部でのばら材への高い熱伝達係数が与えられるように改良する。

【解決手段】ばら材(3)を冷却または加熱するための装置(1)は、ばら材搬入モジュール(2)と、該ばら材搬入モジュール(2)の下流側に配置されるばら材熱交換器モジュール(4)と、該ばら材熱交換器モジュール(4)の下流側に配置されるばら材搬出モジュール(5)とを備え、前記ばら材(3)は前記ばら材熱交換器モジュール(4)の領域において重力作用で搬送されるように前記ばら材熱交換器モジュール(4)が構成されている。本発明によれば、温度調整ガス供給装置(18)が設けられ、該温度調整ガス供給装置(18)は、温度調整ガスがばら材(3)とともに並行流で前記ばら材熱交換器モジュール(4)を貫流するように構成されている。

(もっと読む)

成形体の製造方法

【課題】湾曲した形状を有しながらマトリックス中に複数の柱状構造体が略同一方向に配向されている成形体の製造方法を提供すること。

【解決手段】本発明の成形体の製造方法は、光重合性体からなるマトリックスと、マトリックス中に配設された該マトリックスと屈折率が異なる複数の柱状構造体とを備えた少なくとも一部に湾曲形状を有する成形体10の製造方法であって、架橋構造を有する材料に光重合性組成物を含浸させて含浸物とするステップと、含浸物16を湾曲した状態にして配置するステップと、配置された含浸物に平行光を照射し、光重合性組成物を硬化させるステップとを備えていることを特徴とする。

(もっと読む)

樹脂硬化装置

【課題】簡単な構造で常に搬送テープに一定の張力をかけることができる。

【解決手段】内部に通された搬送テープ上の樹脂を加熱処理する炉体を有する樹脂硬化装置である。前記炉体のテープ入口とテープ出口とを連通する加熱管を備えた。当該加熱管は、前記炉体内に挿入された搬送テープ上の樹脂を加熱処理する複数の水平管部と、隣接する2つの水平管部に接続されて前記搬送テープを折り返す接続部とを備え、当該接続部が、一方の水平管部からの搬送テープを掛け渡して反転させるローラ部と、当該ローラ部に振り子の原理で一定の付勢力をかけて搬送テープに設定値の張力をかける張力設定部とを備えた。

(もっと読む)

シール装置

【課題】シール性が良好で、加硫容器内の圧力が変化してもゴム被覆ホースとの接触による摩擦力を適正に保持し得て、ゴム被覆ホースを出口から滑らかに導出させることができ、またシール部材によってゴム表面を傷付けてしまうのを防止することのできるシール装置を提供する。

【解決手段】ゴム被覆ホース10を加圧下で加硫処理する連続加硫装置の出口40をシールするシール装置を、中心孔にゴム被覆ホース10を通して中心孔62の内周面をゴム被覆ホース10の外面に弾性接触させ、シールを行うリング状のシール部材53-1,53-2と、シール部材53-1,53-2に接する状態にセットされ、それらを後側からバックアップするリング状のバックアップリング54-1,54-2とを備えて構成する。そのバックアップリング54-1,54-2はテーパ形状となして、加硫容器内の内圧の作用でシール部材53-1,53-2を変形させて、変形部分を逃し込む逃し空間68-1,68-2を形成するものとしておく。

(もっと読む)

ゴムローラの製造方法及びゴムローラ

【課題】発泡ゴム弾性層を有するゴムローラの製造方法において、3倍以上の発泡倍率の発泡ゴム弾性層の製造を、製造条件の変更により可能とする。

【解決手段】発泡剤を含むゴム組成物を加圧水蒸気を導入した密閉容器内で加硫発泡して製造する、発泡倍率((加硫発泡前のゴム密度)/(加硫発泡後のゴム密度))が3倍以上の発泡ゴム弾性層を有し、以下の条件を満たすゴムローラの製造方法。

(1)ゴム組成物のゴム成分100質量部に対し、カルボンアミド系発泡剤を15〜25質量部含有する。

(2)前記ゴム組成物の加硫進行度50%の時刻と発泡進行度50%の時刻との差の絶対値及び各々が90%の時刻の差の絶対値が、共に3分以下を満足する温度をT1とするとき、前記ゴム組成物を前記温度T1で1〜25分密閉容器内で加熱保持する工程を含む。

(もっと読む)

ゴム製筒体の製造方法及び未加硫ゴムテープの巻付装置

【課題】本発明では、未加硫ゴムテープをマンドレルに自動的に巻きつけることが可能なゴム製筒体の製造方法及び未加硫ゴムテープの巻付装置の提供を目的とする。

【解決手段】 押出装置3の押出孔3aから送り出された未加硫ゴムテープ2をマンドレル6に螺旋状に巻き付けて加硫するゴム製筒体の製造方法において、押出孔3aから送り出される未加硫ゴムテープ2を搬送する搬送ベルト4を設け、搬送ベルト4をマンドレル6に押し付けて、マンドレル6の回転により搬送ベルト4を駆動させ、搬送ベルト4においてマンドレル6よりもベルト駆動方向上流側に、押出孔3aから送り出された未加硫ゴムテープ2を供給し、未加硫ゴムテープ2を搬送ベルト4とマンドレル6との間に挟み込むことで未加硫ゴムテープの先端部をマンドレルに固着させ、その後、未加硫ゴムテープをマンドレルに螺旋状に巻き付けることを特徴とする。

(もっと読む)

左右独立作動式コラム型加硫機

【課題】加硫機全体のより一層のコンパクト化が図れる左右独立作動式コラム型加硫機を提供する。

【解決手段】ベースプレート11上に設置された下部金型取付部材13a,13bに対応する上部金型取付部材17a,17bを、ベースプレート上に立設された左右一対のコラム18a,18bに昇降可能に支持させてなる左右二つの金型開閉装置12A,12Bをそれぞれ独立して作動可能に配置してなる左右独立作動式コラム型加硫機において、前記左右二つの金型開閉装置間で各々の左右一対のコラムを平面視でV字状に配置し、前記V字状に配置されて左右間隔の狭いコラム側に各金型開閉装置へ生タイヤGTを搬入し得るローダ22a,22bを配置する一方、左右間隔の広いコラム側に各金型開閉装置から加硫済タイヤTを搬出し得るアンローダ23a,23bを配置した。

(もっと読む)

熱可塑性フィルムの製造方法

【課題】熱可塑性フィルムに対する延伸に特化して過熱水蒸気を用いることにより、フィルム自体の延伸、熱固定に要する時間の縮減を可能とする生産効率を高めた熱可塑性フィルムの製造方法を提供する。

【解決手段】延伸工程を伴う熱可塑性フィルムの製造方法に際し、延伸工程は、テンター式延伸装置1内で100〜400℃の常圧過熱水蒸気を被延伸フィルムに当てて加熱して延伸するものであって、テンター式延伸装置は、予熱部11と、延伸部12と、熱固定部13とを有すると共に、テンター10内を加熱する加熱部31と、テンター内に過熱水蒸気を噴射する過熱水蒸気噴出部32とを有し、過熱水蒸気噴出部を予熱部、延伸部、熱固定部の少なくともいずれかに備えている。

(もっと読む)

ゴムローラの製造方法

【課題】複数台の押出し機を使用することなく、圧力上昇やメッシュ破れを防止しつつ、押出し時に効果的に異物等を除去可能なゴムローラの製造方法を提供する。

【解決手段】芯金上にゴム弾性層が形成されたゴムローラの製造方法において、ゴム組成物をチューブ状に押し出す押出し工程と押し出されたゴム組成物を加硫してゴム弾性層を得る加硫工程とを有し、ゴム組成物の100℃におけるムーニー粘度が25以上70以下であり、押出し工程においてゴム組成物にJISG3556で規定された目開きのスクリーンメッシュA、スクリーンメッシュB及びスクリーンメッシュCをこの順に通過させ、スクリーンメッシュA、B及びCの目開きをそれぞれWA、WB及びWCとしたとき、WAが149μm以上500μm以下、WBが74μm以上149μm以下、WCが210μm以上、WA>WB、かつ、WC<3×WBである。

(もっと読む)

1 - 9 / 9

[ Back to top ]