Fターム[4F205HK24]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形操作、装置 (1,357) | 成形装置 (334) | 構成要素 (301) | 加圧装置 (75)

Fターム[4F205HK24]の下位に属するFターム

ローラ、ベルトによる加圧 (43)

流体による加圧 (4)

プレス盤による加圧 (2)

Fターム[4F205HK24]に分類される特許

21 - 26 / 26

FRP成形体の成形方法及びFRP製品並びに角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、並びにFRP製歩道橋またはそのFRP製部品、及び管理橋または歩道橋のFRP製踏み板

【課題】ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることで、FRP成形体強度の向上と成形時間の短縮を図ること。

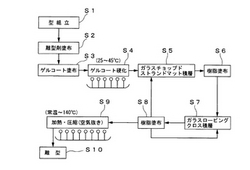

【解決手段】型を準備して(S1〜S4)ハンドレイアップ法の工程を実施する。ガラスクロスを型内に敷いて(S5)不飽和ポリエステル樹脂・硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならし(S6)、ガラスマットを積層体の上に敷いて(S7)不飽和ポリエステル樹脂及び硬化促進剤を流し込み、作業者が塗布ロールで表面をならす積層を約5分で行い(S8)、積層体が所定の厚さになるまで繰り返し約1時間で完了する。積層体の上に電気ヒータを備えたプレス機を置いて、約140℃に加熱しながらプレス機によって約0.7kgf/cm2で加圧する(S9)。積層体の内部の空気が押し出されて密な構造となり、高温で加熱されることによってより強度の高いFRP成形体となる。

(もっと読む)

湾曲片の成形品に裏当てする方法と工具

本発明は、湾曲片のための成形品にライニングを取り付ける方法と工具に関するものである。前記方法は、数回の連続的なパスにより成形品3に幅A2のライニング15を、圧力を加えながら取り付ける段階を含み、それによりライニングが湾曲片の曲率に適合させられる。この適合がライニング5の幅A2の場合に最小回数のパスで達成できる。工具は、ライニング15を供給するドラム25と、各パスの開始時に成形品3にライニング端部を取り付ける手段と、ライニング全幅にわたり一様にライニングを加圧する円錐形のローラ25と、湾曲片を境界付ける曲線5,7と平行に成形品3に配置された側部案内27,28を介して工具を移動させる手段26,29とを含んでいる。  (もっと読む)

(もっと読む)

橋の踏み板または操作台の踏み板及びその製造方法

【課題】 FRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用して、廃材の再利用と滑り難さを有する踏み板表面の形成を図ること。

【解決手段】 予め加熱・加圧式ハンドレイアップ法によって踏み板2の寸法を有するHBRP成形体2Aを製造しておき、踏み板2の表面になる側の表層2Cを側面から切れ目を入れて剥がし、四方の側面を動かないように強く挟んで、剥がした部分2Cをクレーンやチェーンブロックの先端でクランプして機械の力で持ち上げることによって、表面層を全面に亘って剥離させる。次に、表面層が剥離されたHBRP成形体2Bの上に硬化剤・硬化促進剤入り常温硬化性樹脂20を塗布して、角が取れた砂粒21を全面に撒いて敷き詰めて、常温硬化性樹脂20を常温硬化させる。最後にエアーガンで付着しなかった砂粒21を吹き飛ばして除去する。必要に応じて、所定回数繰り返して踏み板2が完成する。

(もっと読む)

FRP成形体からなる手摺部品または手摺及びその製造方法

【課題】 加圧式ハンドレイアップ法による低コストで耐候性が高く高強度で軽く運搬・施工が容易で耐用年数も長いFRP成形体からなる手摺とその製造方法を提供すること。

【解決手段】 エルボー管2より一回り小さいPVCパイプから芯材2Aを作製し、ガラス繊維クロス2aを巻き、その上から(硬化剤及び硬化促進剤入り)熱硬化性樹脂2bを全面に塗布し、成形体2Cが所定の太さになるまで繰り返す。上型10Aと下型10Bからなる鋼鉄製の圧縮型10の内面に離型剤を塗布した後、ゲルコート剤を塗布して加熱硬化させておき、成形体2Cを下型10B内に押し込んで上型10Aを被せて、全ての突出部12A,12Bをボルト13・ナット14で止め、成形体2Cの全体を均一に圧縮して積層体2Bを硬化させた後、圧縮型10から完成したエルボー管2を取外す。チーズ管、直管も同様に製造し、これらを組み合わせてFRP成形体からなる手摺が製造される。

(もっと読む)

ゴムシートの製造方法

【課題】 櫛歯ロールからのスチールワイヤの飛び出しを抑制して、作業性よくゴムシートを製造する。

【解決手段】 複数本のスチールワイヤ12を束ねてガイド板20に引き揃え、次いで櫛歯ロール22に導いた後にカレンダー処理を施してゴムシート26を製造する方法であって、前記複数のスチールワイヤ12を前記櫛歯ロール22に導く前に、該複数本のスチールワイヤ12の端部側の少なくとも一部に対して撚り合わせを行う。

(もっと読む)

繊維強化熱可塑性樹脂押出成形体の製造方法

【課題】ガラス繊維を含有するにもかかわらず高強度で軽い繊維強化熱可塑性樹脂押出成形体を製造する。

【解決手段】繊維強化熱可塑性樹脂材料からなる押出し成形体の少なくとも一部に空隙を形成し、該空隙が該繊維強化熱可塑性樹脂からなる部分の5〜90容量%である繊維強化熱可塑性樹脂押出成形体の製造方法において、(a)該繊維強化熱可塑性樹脂を溶融混練する工程、(b)該溶融混練された繊維強化熱可塑性樹脂を所定の最終成形体の断面積よりも大きくなるように押出す工程、(c)押出された該繊維強化熱可塑性樹脂を最終成形体形状になるまで圧縮する工程、(d)圧縮された該繊維強化熱可塑性樹脂を冷却する工程を含む繊維強化熱可塑性樹脂押出成形体の製造方法。

(もっと読む)

21 - 26 / 26

[ Back to top ]