Fターム[4F206JB25]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (6,362) | 多種材料物品の成形 (1,620) | 多層化成形 (908) | 1面の部分の多層化 (113)

Fターム[4F206JB25]に分類される特許

61 - 80 / 113

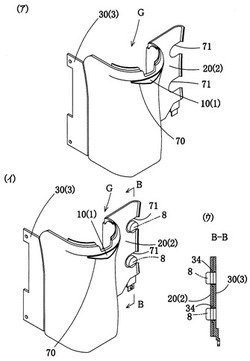

精密機器の外殻構造、その製造方法及び製造に用いる金型

【課題】外観品質が高く、製造容易且つ安価な精密機器の外郭構造の提供を課題とする。

【解決手段】導電性材料を含有する硬質合成樹脂からなる内側層と、エラストマーからなる外側層とを一体成形してなる精密機器の外殻構造において、前記内側層に含有する導電性材料は炭素繊維とし、前記外側層を構成するエラストマーは、ポリエステルブロックとポリエーテルブロックとのブロック共重合体を含有し、内側層、外側層の夫々の少なくとも一部が外面側に露呈し、且つ、外面側に露呈する内側層の外面と外側層の外面とが同一面上に位置する精密機器の外殻構造を解決手段とする。

(もっと読む)

射出成形体の製造方法並びにこれにより製造された射出成形体およびランプ

【課題】射出成形体、特に大型の射出成形体において、その構成部品を確実に接合することができる射出成形体の製造方法並びにこれにより製造された射出成形体およびランプを提供する。

【解決手段】ハウジング5およびレンズ部2を一次射出によりそれぞれ成形し、成形されたハウジング5およびレンズ部2を突き合わせた後、その突き合わせ部に二次射出して一体化成形されたランプ1において、突き合わせ部におけるハウジング5のフランジ部11に切り欠き部12が形成され、切り欠き部12に樹脂材7を二次射出して一体成形されている。

(もっと読む)

成膜成形装置

【課題】作業性を低下させることなく成膜を行うことができる成膜成形装置を提供する。

【解決手段】一対の成形体用金型51,52に、一対の成形体を射出成形するための射出成形用型締め位置aと、成形体に成膜するための成膜用型締め位置bとが設定され、一対の成形体が一体成形可能に構成されている成膜成形装置において、射出成形用型締め位置aにおける型締め力よりも成膜用型締め位置bにおける型締め力の方が小さく設定されている。

(もっと読む)

成形体用金型

【課題】成形体を複数同時に製造可能で、かつ生産効率を向上することができる成形体用金型を提供する。

【解決手段】一対の半製品を一次射出によりそれぞれ成形し、成形された半製品同士を突き合わせた後、その突き合わせ部に二次射出して製品の一体化成形が可能に構成された一対の成形体用金型51,52において、一方の半製品のキャビティと他方の半製品のキャビティとを成形するキャビティを交互に配置し、一方の半製品のキャビティが形成されている型締め面と他方の半製品のキャビティが形成されている型締め面との間がオフセットしている。

(もっと読む)

射出成形体の製造方法およびこれにより製造された射出成形体

【課題】二次射出により一体化成形する半製品同士の接合強度を向上することができる射出成形体の製造方法およびこれにより製造された射出成形体を提供する。

【解決手段】複数の半製品2,4を一次射出によりそれぞれ成形し、成形された型内の半製品2,4を突き合わせた後、その突き合わせ部に二次射出して一体化成形可能に構成された射出成形体1の製造方法において、突き合わせ部における第一半製品2に凸部12を形成し、第二半製品4の凸部12に対応した位置に凸部12を受け入れて第二半製品4の第一半製品2の境界部分の変形を促す凹部25を形成し、第一半製品2と第二半製品4とを突き合わせた後、突き合わせ部の近傍の第二半製品4側に第一半製品2と同じ材料で二次射出して、第一半製品2の第二半製品4に対する抜け止め部5を形成して一体化成形した。

(もっと読む)

成形体製造装置

【課題】装置の省スペース化を図ると共に、高精度の製品を製造することができる成形体製造装置を提供する。

【解決手段】樹脂材料を射出するための射出装置と、成形体を成形するための金型51,52とが備えられた成形体製造装置10において、射出装置を用いて金型51,52にて成形体を製造する製造工程ライン50と、製造された成形体を検査する検査工程ライン60とが、上段と下段とにそれぞれ振り分けて配置されている。

(もっと読む)

成形体製造装置

【課題】装置設置スペースを狭小化すると共に、省エネルギー化を図ることができる成形体製造装置を提供する。

【解決手段】成形体用金型21,22の第一の型締め位置に第一半製品と第二半製品とを成形可能な一対の一次射出用キャビティ23〜26を設けると共に、成形体用金型21,22の第二の型締め位置に第一半製品と前記第二半製品の一方を型内に残した状態でブロー成形可能なブロー成形用キャビティ31を設け、成形体用金型21,22の第三の型締め位置においてブロー成形用キャビティ31で成形されたブロー成形品を型内に残して、第一半製品と第二半製品との他方とブロー成形品とを二次射出により結合可能に構成されている。

(もっと読む)

溶融樹脂射出成形グリップ

【課題】殆ど或いは全くスリップすることがなく、グリップ感覚が良好で、トルクに対する抵抗力が良好で、衝撃吸収品質が良好なしっかりした握りを備えたグリップを提供すること。

【解決手段】ゴルフクラブに用いるグリップであり、該グリップは、溶融樹脂を射出成形することにより成形され、ゴルフクラブのシャフト上でスライドするように構成された細長い弾性スリーブ10と、該スリーブ10の周囲を取り巻いて、スリーブ10に一体に接着される溶融樹脂射出成形材料層30とから構成される。ゴルフクラブグリップは少なくとも一種類のシリコーン樹脂材料から構成される。

(もっと読む)

射出成形体、射出成形体の製造方法および射出成形体製造用金型

【課題】 一次成形されたレンズ部2とハウジング4同士を突き合わせた後、二次射出により一体化してサイドウインカー1を製造するにあたり、レンズ部2で発生する熱収縮により生じるサイドウインカー1の大きさや外観性の差が発生しないようにする。

【解決手段】 レンズ部2とハウジング4を嵌合する際に、レンズ部2を外方に押し出し偏倚させることで、熱収縮により金型Yの型面Yaとレンズ外周面2cとのあいだに形成されたスペースSをなくし、レンズ部2を金型Yに当接させた状態で二次射出することで、大きさに不揃いのない外観性に優れたサイドウインカーを製造する。

(もっと読む)

中空成形体およびその製造方法、製造装置

【課題】一次射出で半割り成形されたベース体3およびカバー体4同士を突き合わせた突き合わせ部に樹脂材5を二次射出して中空成形体1を製造するにあたり、中空体内部を不活性ガス雰囲気にする。

【解決手段】二次の射出工程としてベース体3およびカバー体4同士を突き合わせる以前の互いに対向した離間状態で、第一、第二金型6、7同士の対向面間に、対向するベース体3およびカバー体4を囲繞する状態でシール材9で密封空間を形成し、該密封空間内を不活性ガスに交換して不活性ガス状態にした後、ベース体3およびカバー体4同士を突き合わせて二次射出するようにして中空体内部を真空にする。

(もっと読む)

中空成形体およびその製造方法、製造装置

【課題】一次射出で半割り成形されたベース体3およびカバー体4同士を突き合わせた突き合わせ部に樹脂材5を二次射出して中空成形体1を製造するにあたり、中空体内部を高圧雰囲気にする。

【解決手段】二次の射出工程としてベース体3およびカバー体4同士を突き合わせる以前の互いに対向した離間状態で、第一、第二金型6、7同士の対向面間に、対向するベース体3およびカバー体4を囲繞する状態でシール材9で密封空間を形成し、該密封空間内に期待を注入して高圧状態にした後、ベース体3およびカバー体4同士を突き合わせて二次射出するようにして中空体内部を真空にする。

(もっと読む)

射出成形体、射出成形体の製造方法および射出成形体製造用金型

【課題】 一次成形されたレンズ部2とハウジング4同士を突き合わせた後、二次射出により一体化してサイドウインカー1を製造するにあたり、二次射出される樹脂材5を延長スペースSにまで射出することで、レンズ外周面2cの段差をなくし、風切り音が発生しないようにする。

【解決手段】 レンズ部2とハウジング4を嵌合する際に、レンズ部2を内方に偏倚させることで、金型Yの型面Yaとレンズ外周面2cとのあいだに延長スペースSを形成し、二次射出領域だけでなく、該延長スペースSにまで樹脂材5を二次射出することで、レンズ外周面2cと樹脂材5の外端面5aとが面一状となったものとして成形される。

(もっと読む)

中空成形体およびその製造方法、製造装置

【課題】一次射出で半割り成形されたベース体3およびカバー体4同士を突き合わせた突き合わせ部に樹脂材5を二次射出して中空成形体1を製造するにあたり、中空体内部を真空にする。

【解決手段】二次の射出工程としてベース体3およびカバー体4同士を突き合わせる以前の互いに対向した離間状態で、第一、第二金型6、7同士の対向面間に、対向するベース体3およびカバー体4を囲繞する状態でシール材9で密封空間を形成し、該密封空間内の空気を吸引して真空状態にした後、ベース体3およびカバー体4同士を突き合わせて二次射出するようにして中空体内部を真空にする。

(もっと読む)

成形品

【課題】射出成形加工時に表面を粗面化することなく表面を全体的又は選択的に、例えば、無電解メッキに適用可能なように改質された成形品を提供する。

【解決手段】熱可塑性樹脂からなる成形品であって、前記成形品の表面近傍には、金属元素が析出していることを特徴とする成形品を提供する。

(もっと読む)

射出成形体の製造方法および製造用の金型

【課題】第一成形体と第二成形体とを備えて構成される射出成形体を、第一金型、該第一金型に対して相対移動可能な第二金型で製造するにあたり、射出成形体の生産効率が高い射出成形体の製造方法および射出成形体製造用の金型を提供する。

【解決手段】サイドウインカー1は、ハウジング4とレンズ部6とを一次射出する第一の射出工程と、該工程に続けてハウジング4とレンズ部6との突合せ面に樹脂材5を二次射出する第二の射出工程とにより製造されるが、初めの型合わせでハウジング4、レンズ部6を一次射出するための初期成形工程以降の型合せでは、二次射出してサイドウインカー1を製造することに併せて、次の工程での二次射出に備えてハウジング4、レンズ部6を成形する第一の射出工程が同時的になされる成形工程が行われ、該成形工程は、可動金型8を左側姿勢、右側姿勢に交互に移動を繰り返すものとした。

(もっと読む)

射出成形体および射出成形体成形用の金型

【課題】ハウジングを肉薄に形成することにより、小型化、コンパクト化し、消費される樹脂量の少ないサイドターンランプを提供する。

【解決手段】サイドターンランプ1は、一次射出で成形したハウジング3とレンズ部5とを突合せた際に形成される間隙Sに樹脂材4を二次射出して成形することになるが、この二次射出をする際にハウジング3に働く射出圧は、平板部3aに対して短尺方向中央側に向いたものとなるが、この場合に、第一金型7は、平板部3aの裏面に対して山形状に食い込んだ状態の型面7aを有しているため、この型面7aで射出圧を受けることになってハウジング7が座屈状に変形してしまうことを回避することができる。

(もっと読む)

複合部材の成形方法、及び複合部材

【課題】外側層(外側部材)が高反発力を有し、内側層(内側部材)が低反発力を有する複合部材及びその複合部材の成形方法を提供する。

【解決手段】基材3に、第1の部材6b及び第2の部材6cからなる複合部材を成形する複合部材の成形方法において、熱可塑性材料からなる基材(ペン軸2)の表面に、第1の部材6bである熱可塑性材料を溶融射出し、前記基材(ペン軸2)表面に第1の部材を密着させて積層状態になし、第1の部材より軟質な熱可塑性エラストマーを第2の部材として、密着状態である基材(ペン軸2)と第1の部材6bの間に溶融射出し、その射出圧力にて第1の部材6bを弾性変形させ、第1の部材6bが初期弾性力を有するように、基材(ペン軸2)と第1の部材6bの間に第2の部材6cを充填し、前記第2の部材6cを所定形状に成形する。

(もっと読む)

成形同時加飾用金型、成形同時加飾装置および成形同時加飾成形品の製造方法

【課題】 成形サイクルタイムを短くし、型開閉ストロークが小さな射出成形機でも使用でき、成形品取り出し装置移動制御ミスによる金型破損のリスクが小さく、インキ流れの問題が生じにくい、成形同時加飾金型を提供する。

【解決手段】 成形同時加飾用金型が、A金型とA金型と対向する位置にあり射出口を有するB金型とを備え、少なくともA金型またはB金型のキャビティ形成面と略同一面上に加熱装置を備える。

(もっと読む)

車両用ステアリングホイールと製造方法

本発明は、車両用、特に自動車用ステアリングホイールの製造方法に関する。本発明に係る方法は、ハブ挿入部(5)を用意し、補強構造(43)が設けられる内部領域を形成する中空状のハブベース(4)を形成するためにハブ挿入部(5)の周りにプラスチック母材を射出成形し、ハブベース(4)とステアリングホイールリム(1)とを接続する少なくとも一つのスポーク(2,3)とステアリングホイールリム(1)とをプラスチック母材から射出成形、且つ/又は、ガスアシスト射出成形又はウォータアシスト射出成形することによって、ハブベース(4)と、ステアリングホイールリム(1)と、少なくとも一つのスポーク(2,3)とを備えるステアリングホイールフレームを製造するステップと、ステアリングホイールフレームをカバーで少なくとも部分的被覆するステップとを有する。また、本発明は、当該方法によって製造されるステアリングホイールに関する。 (もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品の軽量化及びコストダウンを図るとともに、樹脂リブ、クリップ取付座等の成形性を高め、成形サイクルを短縮化する。

【解決手段】ドアトリム10におけるドアトリム本体20は、軽量で保形性を有する発泡樹脂基材21と、その裏面に一体化される樹脂リブ23、クリップ取付座24、延長リブ25とから構成され、クリップ取付座24の基部にプレート部26を設定することにより、このプレート部26がバイパス機能を持ち、クリップ取付座24、延長リブ25双方の終端部に溶融樹脂を併行して供給することでショートショットをなくし、かつ成形サイクルを短縮化する。

(もっと読む)

61 - 80 / 113

[ Back to top ]