Fターム[4F206JB25]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (6,362) | 多種材料物品の成形 (1,620) | 多層化成形 (908) | 1面の部分の多層化 (113)

Fターム[4F206JB25]に分類される特許

21 - 40 / 113

微細凹凸付きホログラムを用いて射出物にホログラムを転写する方法

【課題】微細凹凸付きホログラムを用いて射出物にホログラムを転写する方法の提供。

【解決手段】本発明は、射出物にホログラムを転写する方法およびその方法に係り、さらに詳しくは、微細凹凸付きホログラムの転写されたシートと射出金型とを一体化させてホログラムを射出物に転写する方法に関する。

本発明に係る、微細凹凸付きホログラムを用いて射出物にホログラムを転写する方法は、レーザーによって金属板の上に微細凹凸付きホログラムを形成する微細凹凸付きホログラムの形成ステップと、前記微細凹凸付きホログラムをPET(ポリエチレンテレフタレート)、PC(ポリカーボネート)、PVC(塩化ビニル樹脂)またはPP(ポリプロピレン)などのシート生地に転写するホログラムのシートへの転写ステップと、前記微細凹凸付きホログラムの転写された前記シートを射出金型に挿入した後、真空引き装置により射出金型に押し付けるシート挿入ステップと、前記射出金型に樹脂を投入して加熱および冷却を行い、射出物に前記シートに形成されている微細凹凸付きホログラムを転写するホログラム射出物の転写ステップと、を含んでなる。

(もっと読む)

更生タイヤ製造方法、更生タイヤ製造用モールド及び加硫装置

【課題】既存の設備を維持したまま加硫の時間を延長させず、かつ、製品としてのバラツキが生じない更生タイヤの製造方法、当該製造方法の使用に適した更生タイヤ製造用モールド及び加硫装置を提供する。

【解決手段】タイヤモールド10内に設置された台タイヤ1の周方向外側表面とタイヤモールド成型面20Aとにより形成されるトレッド成型空間内Rにタイヤモールド外から未加硫ゴムを注入する工程と、注入された未加硫ゴムを加硫する工程とを含む。

(もっと読む)

樹脂成型装置

【課題】オーバーモールドボトルの量産性を向上させることができる樹脂成型装置を提供する。

【解決手段】少なくとも一つの樹脂流入口101から複数の樹脂流出口102まで順次分岐されて連通している分岐樹脂流路103が形成されている。その複数の樹脂流出口102の各々に個々に複数のオーバーモールド金型300が連結され、その内部にインサートボトル500が保持される。樹脂流入口101に樹脂圧送機構200が溶融樹脂を圧送するので、インサートボトル500の外面にオーバーモールド樹脂が成型されるオーバーモールド成型が、複数のオーバーモールド金型300で同時に実行される。

(もっと読む)

インサート成形方法

【課題】 簡単な機構により、キャビティ内に中空形状の部品を設置したインサート成形を、当該部品の変形がないように行う技術を提供する。

【解決手段】 開口部を有する中空形状部品3を、金型のキャビティ2内に設置し、前記中空形状部品3の中空部に液体を封入し、前記開口部を密封した状態で、前記部品外壁とキャビティ2内壁の間の空隙に、溶融した材料を充填する。これによって、異なる材質の2層構造を有し、従来の成形方法では得られない視覚的な効果を有し、付加価値の高い成形品が得られる。

(もっと読む)

型内被覆用金型

【課題】 インモールドコート法を実施するに際し、被覆材が樹脂製品の裏面側に流出するのを防止する型内被覆用金型を提供する。

【解決手段】 樹脂製品の表面側の金型7と樹脂製品の裏面側の金型8によりキャビティ12を形成し、このキャビティ12に溶融樹脂14を射出して樹脂製品1を成形し、この樹脂製品1の表面1aに被覆材3をコーティングする型内被覆用金型6において、被覆材3の注入部5に臨むキャビティ12aを形成する樹脂製品の裏面側の金型8の周縁部に凹部15を設け、この凹部15とキャビティ12aにより成形され収縮した樹脂14が樹脂製品の裏面側の金型8と樹脂製品の表面側の金型7に密着して樹脂製品1の裏面1b側に流出する被覆材3のシール部を形成する。

(もっと読む)

高粘度樹脂組成物包装用カートリッジ及びこれに使用するプランジャ

【課題】シール材の包装に供される射出成形法製カートリッジにおいて、コストをできるだけ抑制しつつ必要なガスバリア性(透湿遮蔽性)を確保する。

【手段】樹脂材料として、結晶核剤が配合された高密度ポリエチレンを使用する。結晶核剤の添加によって密度が高くなるため、新たなグレードの材料を模索することなくカートリッジ1の透湿度を低くできる。これにより、変性シリコーン系シール材に対処できる。反応性が極めて高いシール材の包装に使用する場合は、胴部3にアルミ箔11を巻いて対処する。肩板部4はゲートに近くて密度が高いため、肉厚を厚くする程度の対策で対処可能である。

(もっと読む)

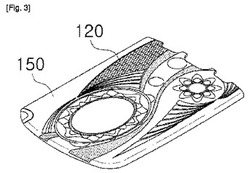

絵付けフィルム、絵付け成形品及びその製造方法

【課題】表面の光沢が適度に抑えられ、エンボス模様と絵柄層とが相乗的に作用しあい、立体的で高級感に富む意匠性を成形体に付与する絵付けフィルムを提供する。

【解決手段】透明なポリカーボネートフィルムの一の面にエンボス模様を有し、他の面に絵柄層を有することを特徴とする絵付けフィルム、及び該絵付けフィルムをエンボス模様面が外側になるように熱可塑性材料成形品に接合一体化された絵付け成形品である。

(もっと読む)

光学デバイス用加飾成形品およびその製造方法

【課題】 軽量で厚みの薄い省スペースであり、また、加飾層が意匠的な効果と光源の光を遮光する光学式デバイス用加飾成形品を提供する。

【解決手段】 透明成形樹脂層の上面中央部が透明な窓部からなり、該透明成形樹脂層の上面外枠部に光源の光を遮光するための加飾層が形成され、該透明成形樹脂層の加飾層下部に光源を設置できるスペースが備えられた光学式デバイス用加飾成形品であって該光源から発生した光が前記透明成形樹脂層内を全反射で伝播するよう形成されたことを特徴とする光学デバイス用加飾成形品である。製造方法は、基体シート上に加飾層を形成した転写シートを作成し、該転写シートを射出成形金型内にセットして型締めし、該転写シートの加飾層形成面から溶融した透明射出成形樹脂を射出成形金型内に充填し、冷却後、前記射出成形金型を開いて基体シートを剥離することにより、透明成形樹脂層の上面に加飾層を形成することを特徴とする。

(もっと読む)

連続的な特性移行を有する熱可塑性ポリマー材料の射出成形のための方法

【課題】成形部品のために、段階無しに連続的な特性移行を認識可能にする部材のための製造方法を提供する。

【解決手段】熱可塑性ポリマー材料の射出成形による物理的及び/又は化学的特性の少なくとも一つの連続的な移行を有する成形部品を製造するための方法において、成形体の物理的及び/又は化学的特性の連続的な移行を、それぞれ異なる物理的及び/又は化学的特性を有する熱可塑性ポリマー材料の少なくとも二つの溶融ポリマー流のそれぞれの割合を逆方向に変更することにより生じさせることを特徴とする製造方法。

(もっと読む)

2色成形品とその製造方法

【課題】2次成形部を成形する際の射出圧力等によって1次成形部に変形や歪が生じないようにする。

【解決手段】1次成形において光学素子部1を成形した後、2次成形において着色外周部2を成形すると同時に、光学素子部1と着色外周部2とを一体化する2色成形品28の製造方法において、2次成形において光学素子部1に作用する応力を吸収するための薄肉部1bを光学素子部1に形成した。

(もっと読む)

射出成形体の製造装置

【課題】金型面同士の突き合わせ部位に樹脂材を射出して成形体を製造する射出成形体の製造装置とともに、部品ストック部、部品組み込み装置、成形体ストック部、成形体搬送装置、検品部について合理的な配置をして設備のコンパクト化を図り、これによって製造時間の短縮、製造コストの削減を図る。

【解決手段】金型面同士の突き合わせ部位に樹脂材を射出して成形体11を成形する射出成形装置7と、成形体を検品する検品部14とを、間隙を存して平行状に横配列し、前記成形体の半部に組み込む部品をストックする部品ストック部15、ストックされた部品を成形体半部に組み込む部品組込み装置10および成形体を養生ストックする成形体ストック部13を前記間隙に位置するように縦配列するとともに、射出成形装置7から取出した成型体を成形体ストック部に搬送し、さらに検品部に搬送する成形体搬送装置12を、これら配置されたものの上方空間に配置した。

(もっと読む)

サンドイッチ成形品及びその製造方法

【課題】孔あけ加工を別に施すことなくビスを容易に捻じ込んで締結ができるサンドイッチ成形品及びその製造方法を提供する。

【解決手段】発泡性の合成樹脂1aからなるコア層1と、コア層1を覆う合成樹脂2aからなるスキン層2とで構成されるサンドイッチ成形品3である。スキン層2の表面の一部と、コア層1を挟んで前記一部と対向するスキン層2の反対側の表面の一部とにそれぞれ、スキン層2の合成樹脂2aを押し退けてコア層1の合成樹脂1aが位置し表面に露出するコア層露出部4を設ける。

(もっと読む)

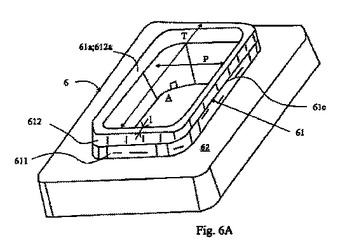

容器製造用の金型システム

本発明は容器500を製造するための金型システム1に関し、この金型システム1は可動金型半体10と固定金型半体20とを含み、これら金型半体10,20は互いに対向して位置し、金型システム1は容器500の製造を可能にし、容器500は、厚紙ブランクからプレスされた底部57と、前記底部57に接続された壁59と、少なくとも部分的にプラスチックで成形され、壁59の上縁部に接続され、壁を取り囲むリム50とを有し、固定金型半体20に関して可動である金型半体10は、コア41備えたコア・プレート4と、41に関して可動で、シール表面5aを含み且つコア41を取り囲むプレート状シール・リング5と、コア41およびシール・リング5に関して可動であり、それらの間に取り付け可能であるカラーリング6とを含み、固定金型半体20は、金型キャビティ71およびシール表面7aを備えた金型プレート7を少なくとも含んでいる。金型システム1は上昇カラー612を有し、上昇カラー612は可動金型半体10のカラーリング6の基部カラー611の頂部に着脱可能に接続され、上昇カラー612のシール表面612aは、前記シール表面の平面の残り部分よりも低い溝または窪みを含み、シール・リングの表面または窪みは、シール表面の平面上の隆起部または型押しパターン、溝または窪みを有していてもよい。  (もっと読む)

(もっと読む)

宝石をインサートした樹脂成形品の製造方法

【課題】樹脂成形品からの宝石の脱落に抵抗性があり、また、製造工程数が少ない宝石をインサートした樹脂成形品の製造方法を得る。

【解決手段】 以下の工程からなる樹脂成形品の製造方法である。

(イ)A金型21の内表面22とB金型31の内表面32により形成されるキャビティー36内に宝石10を配置する工程であって、宝石10のテーブル面11をA金型の内表面22に接触した状態に配置する工程。(ロ)A金型とB金型を型締めし、キャビティー内に溶融樹脂を注入する工程。(ハ)溶融樹脂が固化した後に、A金型とB金型を型開きし、樹脂成形品を取り出す工程。

(もっと読む)

二色成形金型及び二色成形方法

【課題】 第1部位の光透過性樹脂の裏側に第2部位の光遮蔽性樹脂が存在しない状態で二色成形を行う。

【解決手段】 光遮蔽性樹脂の第2部位2を射出成形する際に、第1部位1で包囲される第2部位2aの離面と、第1部位1で包囲されない第2部位2bの離面との間だけに光遮蔽性樹脂を流通させ、第1部位1で包囲される第2部位2aが存在する成形品部材11を成形し、共通雄型から成形品部材11を離型する際に第2部位2の離面側に残る残余部3を分断する。

(もっと読む)

熱可塑性樹脂発泡成形品の製造方法

【課題】外観に優れた熱可塑性樹脂発泡成形品の製造方法を提供する。

【解決手段】部分的に熱可塑性樹脂製の機能性部材が融着されてなる熱可塑性樹脂発泡成形品の製造方法において、以下の工程を含む。

(1)原料熱可塑性樹脂発泡シートを加熱して軟化させる工程。

(2)熱可塑性樹脂発泡シートを賦形するための成形部を有し、該成形部に前記機能性部材の形状に対応する凹部を有する雌雄一対の金型間に、工程(1)で軟化させた熱可塑性樹脂発泡シートを供給する工程。

(3)金型クリアランスが所定形状厚みになるように型締めしたのち、または所定形状厚みになると同時に、

(4)前記凹部に通ずるように金型内に設けられた樹脂通路を通じて溶融状態の熱可塑性樹脂をインラインスクリュー式樹脂供給機のスクリューを前進させずに回転させることにより該凹部に供給する工程。

(5)工程(4)で成形された熱可塑性樹脂発泡成形品を冷却して、金型から取り出す工程。

(もっと読む)

外観検査装置及び樹脂成形品の製造方法

【課題】打痕の検出精度を向上させ、外観検査と紫外線照射を同一工程で行い、樹脂成形品の生産性を向上させることができる外観検査装置及び樹脂成形品の製造方法を提供する。

【解決手段】外観検査装置10は、樹脂成形品20の表面に紫外線を照射する照明器11と、樹脂成形品20の表面からの上記紫外線による反射光を受光して撮像を行うラインカメラ12と、ラインカメラ12の撮像により取得した検査画像に対して画像処理を行う画像処理装置14と、照明器11が紫外線を照射する領域を通過するように樹脂成形品20を搬送するコンベア13と、を備えている。外観検査装置10を用いた樹脂成形品20の製造方法では、ハードコート層21の紫外線硬化と紫外線を利用した外観検査とが同時に行われるため、樹脂成形品20の生産性を向上させることができる。

(もっと読む)

2色成形品の成形方法および筐体部品

【課題】薄肉で肉厚の異なる2色成形品の成形方法を行なってもヒケや樹脂流れ等の成形不良を防止できる2色成形品の成形方法を提供する。

【解決手段】可動型と一次固定型とを型締めし、両型の間に形成されるキャビティに樹脂を注入することにより側壁5aを有する一次成形品5を成形し、一次成形後に一次固定型から型開きされた可動型を、二次固定型と対向する位置に移動させて型締めし、両型の間に形成される第二のキャビティに樹脂を注入することにより、一次成形品5上にその一次成形品5と一部重なる状態で二次成形品6を成形し両者を一体化させる2色成形品の成形方法であって、一次成形品5の上面に沿って延設されるとともに側壁5aから突出する二次成形品6を、一次成形品5上に重ねて成形される二次成形品6の厚みよりも厚い厚肉層6bで成形し、側壁5aの厚みの一部または全部に対して、厚肉層6bをオーバーラップさせることを特徴とする。

(もっと読む)

表皮付き樹脂成形品

【課題】差込み片の形状が複雑な点を解決し、側壁及び差込み片のシール性と位置精度を確保することができる表皮付き樹脂成形品を提供することを課題とする。

【解決手段】差込み片42は、側壁35に接触する平坦部43と、この平坦部43より先端側に設けられた凹溝44とが設けられている。側壁35には、凹溝44に嵌合する突起部45が設けられている。凹溝44に突起部45を嵌合することで、基材31に対して表皮材32が位置決めされる。凹溝44は半球凹形状であり、突起部45も半球形状であるので、差込み片42と突起部45を確実に位置決めされ、シール性もよい。

【効果】基材の側壁に突起部を設け、表皮材の差込み片の凹溝と嵌合するようにしたので、基材と表皮材の位置精度の確保及びシール性の向上を図ることができる。

(もっと読む)

金属色加飾体を内蔵する合成樹脂製成形体及びその製造方法

【課題】金属色を呈するものであってミリ波を透過させることのできるマーク類を内蔵する合成樹脂製成形体。

【解決手段】PAR(ポリアリレート)等からなる高耐熱性の合成樹脂材からなる基礎成形体11を基に、当該基礎成形体11の表面側に所定のベースコート層12を介してインジウム(Indium)等の金属を蒸着させることによって形成される金属色層15を設ける。インジウムの蒸着にて形成される金属色層15から金属色の発せられるようになった基礎成形体1を所定の型内に設置するとともに、その金属色を呈する金属色層15の面側に、透明性を有するものであって基礎成形体11よりも低融点のPCまたはPMMA等からなる熱可塑性合成樹脂材にて形成される表面被覆層5を設ける。

(もっと読む)

21 - 40 / 113

[ Back to top ]