Fターム[4F207AH77]の内容

プラスチック等の押出成形 (29,461) | 用途物品 (1,388) | 光学部品(←ホログラム、偏光体) (402) | 光伝送体(←光ファイバー、ケーブル) (18)

Fターム[4F207AH77]に分類される特許

1 - 18 / 18

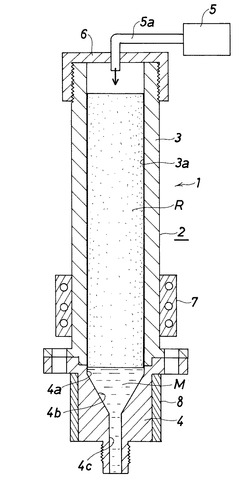

押出原料供給装置及びこれを用いた光伝送体の製造方法

【課題】 製品品質及び生産性をより高いレベルで両立させることができる押出原料供給装置及びこれを用いた光伝送体の製造方法を提供する。

【解決手段】 押出原料供給装置1は、原料ロッドRが収納されるホッパー2と、ホッパー2のプラスチック原料収納部3の下流側に設けられて原料ロッドRの下端部分を加熱溶融させる加熱溶融部4と、加熱溶融部4を加熱する加熱手段8と、ガス圧で溶融樹脂Mを順次金型へ供給するためのガス加圧手段5とを備えている。プラスチック原料収納部3の下端部内面は、原料ロッドRを遊嵌可能な一定な断面形状を有している。加熱溶融部4の上端内径とプラスチック原料収納部3の下端内径とが等しくなされている。

(もっと読む)

光ケーブル用スペーサの製造方法

【課題】ドラムへの捲回により残留する鋼線歪みを矯正して、スペーサ本体の螺旋溝のピッチ、反転角度の変動を抑制できる光ケーブル用スペーサの製造方法を提供する。

【解決手段】光ケーブル用スペーサの製造方法であって、鋼線の回転歪みの除去と伸直のための鋼線矯正工程を含み、かつ、前記鋼線矯正工程が次の工程のいずれかを含む。(1)鋼線21を矯正器6aに挿通して曲げ処理した後、表面温度400〜600℃に加熱処理し、しかる後表面温度を60〜100℃に冷却する。(2)鋼線21を表面温度400〜600℃に加熱処理した後、表面温度を60〜100℃に冷却して、矯正角度2〜10°の矯正器6bに挿通して曲げ処理する。(3)鋼線21を第1の矯正器6aに挿通して曲げ処理した後、表面温度400〜600℃に加熱処理し、しかる後表面温度を60〜100℃に冷却して、矯正角度2〜10°の第2の矯正器6bに挿通して曲げ処理する。

(もっと読む)

光ファイバ収納スペーサの製造方法

【課題】光ファイバケーブルとしたときに、安定した伝送性能が得られる光ファイバ収納スペーサの製造方法を提供する。

【解決手段】抗張力線1の周囲を熱可塑性樹脂で被覆して樹脂被覆抗張力体とする(ステップS1)。この樹脂被覆抗張力体を中芯とし、回転ダイスを使用した押出成形により、この中芯の周囲に、熱可塑性樹脂からなり、1又は複数の螺旋状に一定方向に回転する溝又はSZ状に交互に回転する溝を備える被覆部を形成する(ステップS2)。引き続き、冷却部において、被覆部を構成する樹脂を完全に固化させて、光ファイバ収納スペーサを得る(ステップS3)。その後、得られたスペーサについて、その断面を擬似的に円形とみなして、溝の1/2ピッチ以上の区間で外径を連続的に測定し、その最大値が設定範囲内に入らないときに、ステップS2における熱可塑性樹脂の押出量を調節する(ステップS4)。

(もっと読む)

光ファイバケーブル用スペーサの押出成形用ダイス、及び光ファイバケーブル用スペーサの製造方法

【課題】光ファイバケーブルスペーサ用の高価な専用樹脂や、複雑な構造のダイスを用いることなく、要求される強度等の機械的性能と表面平滑性等の品質を維持(又は向上)しつつ、スペーサの原材料コスト及び製造コストを低下させることのできる、光ファイバケーブルスペーサ用成形ダイス、及び光ファイバケーブルスペーサの製造方法を提供すること。

【解決手段】スペーサ1の溝底6及び溝側面7を形成するため突起部15を有し、該突起部15は、ダイスの厚み方向における樹脂吐出面までの溝形成ランド部及び樹脂吐出面から延長された部分拘束ランド部20を有し、該部分拘束ランド部20の長さが2〜25mmである光ファイバケーブル用スペーサの押出成形用ダイス、及びそれを用いる光ファイバケーブル用スペーサの製造方法である。

(もっと読む)

ニップル及び光ファイバケーブル製造方法

【課題】外周が丸形状で、シースと押さえテープ間に隙間がないCスロット型光ファイバケーブルを製造することができ、Cスロット型光ファイバケーブルの押出成型時にCスロットコアの回転を抑制することができるニップルを提供する。

【解決手段】Cスロットコア22に設けられた1つのスロット21に光ファイバ心線30を収納し、スロット21に光ファイバ心線30を収納するために開口された開口部21a周辺の厚さが、開口部21aと対向する側であるCスロットコア22の底部21b周辺の厚さよりも厚くなるように、Cスロットコア22の外周にシース26を被覆させる押出工程における押出機を構成するニップル10において、押出工程における押し出される側の断面形状が、開口部21a周辺に該当する箇所は平面部10aであり、開口部21a周辺以外に該当する箇所は湾曲部10bであるニップル。

(もっと読む)

押出成形体及びケーブル

【課題】管路に既設の電線やケーブルが多数存在しても、特別な治工具を用いることなく管路に通す布設作業が行え、作業能率を向上させられると共に通線本数も増やせるケーブルを提供する。

【解決手段】ケーブル1の押出成形体である外被14を、強さと表面の動摩擦係数が適切な範囲に設定されたものとすることから、外被14の機械的特性が向上して強度を得やすくなり、強度を維持しつつケーブル断面形状を細小化でき、管路への布設に際して通線本数を増やして管路の利用効率を高められると共に、表面が他の物体と接触した場合の摩擦が極めて小さくなり、管路への布設の際に既設の電線やケーブルがあっても、管路内面や他の電線、ケーブルとの接触に伴う摩擦抵抗が小さくケーブルをスムーズに進行させられ、潤滑剤を使用せずに済むなど、管路への布設作業を能率よく実施できる。

(もっと読む)

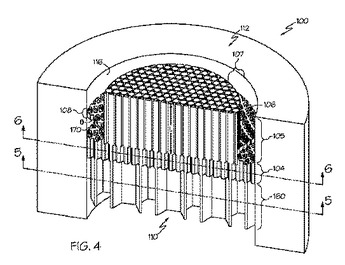

厚壁及び薄壁を有する押出品を成形するための押出ダイ

押出品を成形するための押出ダイは、ダイボディ、ボディフィード部及び押出成形部を有する。ダイボディは、ダイボディを通る押出物流路を定める、装填口及び排出口を有することができる。ボディフィード部は装填口と排出口の間に配置することができ、ボディフィードチャネルの配列を有する。押出成形部はボディフィード部と排出口の間に配置することができ、少なくとも1つの厚壁成形領域に流体通過可能な態様で結合された薄壁成形領域を有する。薄壁成形領域はボディフィード部から排出口に向けて延び出すピンのアレイを有することができ、厚壁成形領域は厚壁成形領域を通る押出物流路内に配置された少なくとも1つのバッフル部を有することができる。厚壁成形領域の面積はピン間空所領域の面積より大きくすることができる。  (もっと読む)

(もっと読む)

ファイバ束をコーティングするための方法および装置

【課題】少なくとも3本のファイバ(1)を備えるファイバ束をコーティングするための方法および装置を提供する。

【解決手段】本発明の方法は、ファイバ束がノズル手段の第1ノズル部、第2ノズル部、および第3ノズル部(9、10、11)によって形成される第1室および第2室を通過するように導く工程を含む方法であって、これにより被覆材がこれらの室を通ってファイバ束へと送り込まれる。ファイバ束のファイバ(1)は、第1ノズル部(9)で互いに分離した状態を保つことにより、被覆材が第1室(14)においてファイバの間に浸透するようになる。このファイバ(1)は、第2ノズル部(10)において互いに相反する位置へと導かれることにより、被覆材が第2室(16)において同形のファイバ束を包囲する。ファイバ束は、第3ノズル部(11)の前方へと進むように導かれることで最終ファイバ束直径を提供する。  (もっと読む)

(もっと読む)

コーティングダイス、該コーティングダイスを用いた光ファイバテープ心線の製造方法及び該製造方法で得られた光ファイバテープ心線

【課題】平行に並べて配された複数の光ファイバと、前記光ファイバをテープ状に被覆する被覆層とからなる光ファイバテープ心線の製造において、該光ファイバ同士が接触した部位に付着される樹脂の量を増加させることで、複数の光ファイバを平坦な被覆層で被覆することが可能なコーティングダイスを提供すること。

【解決手段】筺体1と、筐体1を貫通するように設けられたキャビティ2とから少なくともなり、キャビティ2に複数の光ファイバが平行にシート状に並べて挿通され、キャビティ2に樹脂液が供給されて該樹脂からなる被覆層が形成される光ファイバテープ心線の製造に用いられるコーティングダイス10であって、キャビティ2の壁面のうち、シート状に平行に挿通された光ファイバの上面と下面とに対向する面2a,2bには、それぞれ前記光ファイバの接触した部位間に位置するよう、外方に向けて突出する凸部3が配されていること。

(もっと読む)

樹脂シートの製造方法

【課題】 表明に微細な凹凸を有する比較的厚い樹脂シートを転写性良く製造すること。

【解決手段】 少なくとも、溶融した樹脂を連続的に運動している可動面に供給する第1工程と、前記第1工程で供給された樹脂を前記可動面で加圧してシート状にする第2工程と、前記第2工程でシート状にされた樹脂を可動面で冷却する第3工程と、前記第3工程で冷却された樹脂を可動面から剥離する第4工程と、からなる厚み1.3mm以上の樹脂シート製造方法において、

前記可動面が微細な凹凸形状を複数有しており、樹脂の平均降下速度が、40℃/秒以上であり、前記第2工程での加圧圧力を1MPa〜70MPa、前記樹脂のガラス転移温度がTg(℃)であるとき該第2工程で加圧された溶融樹脂の表面温度を(Tg−5℃)〜(Tg+10℃)となるように制御され、加圧時間が0.2秒〜2秒であることを特徴とする樹脂シートの製造方法。

(もっと読む)

光拡散板用樹脂組成物及び光拡散板

【課題】低吸水、高硬度で、耐熱性に優れた光拡散板を提供する。

【解決手段】メタクリル酸メチル単位10〜40重量%、メタクリル酸単位2〜20重量%及びスチレン単位40〜92重量%の割合で構成され、重量平均分子量の範囲が80000〜300000である共重合樹脂100重量部に対し、部分的に架橋したシロキサン系重合体粒子、アクリル系重合体粒子又は炭酸カルシウム0.1〜10.0重量部を分散させてなる光拡散板用樹脂組成物、及びそれを厚さ0.5〜3mmの板状に成形して得られる光拡散板。

(もっと読む)

樹脂中空管の製造方法

【課題】従来の押出成形法で中空管を製造した場合の様々な欠点を解消するための、樹脂中空管の製造方法を提供する。

【解決手段】本発明の樹脂中空間の製造方法は、ストランド供給部、引取り部、および供給部と引取り部との間に配置した赤外線集光加熱部を有する加熱延伸装置内で、熱可塑性樹脂からなるストランドを、該熱可塑性樹脂に吸収される波長を含む赤外線を該ストランドに向けて複数方向から集光することにより、該ストランドの延伸方向の中心部の粘度が、外周部の粘度よりも低くなるように加熱しながら延伸することにより、該ストランドの延伸方向に中空部を連続的に形成する工程Yを有する樹脂中空管の製造方法。

(もっと読む)

両面形状付き拡散板

【課題】輝度低下を防ぎかつランプムラを完全に消すことである直下型バックライト式液晶ディスプレイ用の拡散板を提供する。

【解決手段】反射板、線状光源、拡散板、光学フィルム、液晶パネルの順に配設された直下型バックライト式液晶ディスプレイに搭載される拡散板であって、該拡散板が光学フィルムと接する側の表面に頂角50〜150度の線状プリズム形状が賦型されており、さらに拡散板の線状光源と対峙する側の表面に山高さが0.2〜20μmの線状レンズ形状が賦型されていることを特徴とする拡散板。

(もっと読む)

押出成形体及びその形成方法、並びに光ファイバケーブル

【課題】高滑性、耐摩耗性及び難燃性に優れたオレフィン系樹脂の押出成形体とその製造方法を提供する。

【解決手段】オレフィン系樹脂に結晶径3〜10μmのタルク11を添加し、当該タルク11を添加したオレフィン系樹脂混合物を押出成形により形成することにより、押出成形の際にベース樹脂であるオレフィン系樹脂の表面側へタルク11が誘引されて成形体であるケーブル外被1表面に鱗片状に配列されることとなり、表面を鱗片状に覆うタルク11により表面硬度を高くして高滑性(低摩擦性)及び耐摩耗性を向上できる。

(もっと読む)

直線一溝スペーサの製造方法

【課題】経済的に高精度のスペーサを得ること。

【解決手段】直線一溝スペーサの製造方法は、一端が外方に開口した光ファイバテープなどの通信ないしはセンサ材の収納担持用溝が、長手方向に沿って直線状に延設されたスペーサ本体10aを備え、スペーサ本体10aを合成樹脂の押出し成形により、所定断面形状に形成する。スペーサ本体10aの形成用樹脂を押出し機18で押出す際に、その中央部に引張り材12を挿通させて、その外周に合成樹脂を押出して、これを冷却槽20で固化させてスペーサ本体を形成し、その後に、剥離装置22を用いて、引張り材12をスペーサ本体10aから分離させて、溝に一端が連なる連通孔を形成する。

(もっと読む)

プラスチック光学部材の製造方法及び製造装置

【課題】 ドーパントを拡散し屈折率分布を有するプラスチック光ファイバを溶融押出法で製造する。

【解決手段】 コア部とクラッド部とを形成する材料を共押出ダイスに供給する。共押出ダイスでコア部の外周にクラッド部を被覆して光ファイバ原糸20を形成する。光ファイバ原糸20をノズル14に送り拡散部14aでドーパントを拡散させる。吐出部14bから光ファイバ21として送り出す。拡散部14aの半径をR(mm),吐出部14bの半径をr(mm)とする。光ファイバ原糸20を絞る絞り部14cの長さをL(mm)とする。0<180/π×tan-1((R−r)/L))<10を満たすように絞り部14cを構成することで、光ファイバ21の屈折率分布形状の変動を抑制できる。

(もっと読む)

繊維状物、およびその製造方法。

【課題】マルチフィラメントからなる長繊維に対して、均一な厚みの熱可塑性樹脂層を被覆することにより、また最小曲げ半径が小さい上、そのバラつきが少なく、さらに繊維/熱可塑性樹脂層の接着性に優れた繊維状物およびその製造方法を提供する。

【解決手段】マルチフィラメントからなる長繊維に対して、その外層に熱可塑性樹脂を被覆した繊維状物であって、その熱可塑性樹脂層の厚みが0.1mmから0.25mmであり、かつその厚みのバラつきが標準偏差で0.5以下であり、繊維/熱可塑性樹脂層の接着強力が10N/cm以上である繊維状物。

(もっと読む)

扁平なプラスチック光ファイバおよびこのようなファイバを用いる照明装置

均一な断面を備えたほぼ扁平なプラスチック光ファイバ(図6参照)、このようなファイバを製造するための方法およびシステム、ならびにこのようなファイバを組み込んだ照明装置が記載されている。  (もっと読む)

(もっと読む)

1 - 18 / 18

[ Back to top ]