Fターム[4F209AR11]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 調整制御量(制御の対象) (800) | 時間、時期 (18)

Fターム[4F209AR11]に分類される特許

1 - 18 / 18

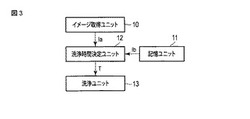

テンプレート洗浄装置

【課題】テンプレートの洗浄時間を短縮できるテンプレート洗浄装置を提供すること。

【解決手段】実施形態のテンプレート洗浄装置は、表面に凹凸パターンおよび溝部が形成されているインプリント用のテンプレートの前記溝部のイメージを取得するためのイメージ取得手段10を具備する。実施形態のテンプレート洗浄装置は、さらに、前記イメージ取得手段10により取得された前記溝部のイメージと、予め取得しておいた基準イメージとを比較して、前記テンプレートの洗浄時間を決定する機能を含む洗浄時間決定手段12を具備する。実施形態のテンプレート洗浄装置は、さらに、前記洗浄時間決定手段12により決定された洗浄時間に基づいて、前記テンプレートを洗浄するための洗浄手段13を具備する。

(もっと読む)

インプリント装置及び物品の製造方法

【課題】基板の上の樹脂とモールドとを接触させる際に基板とモールドとの間に取り込まれる気体の量を抑える。

【解決手段】モールド120は、前記パターンが形成されたパターン面を含むパターン部122と、前記パターン面の周囲に形成された複数の排気口123を有する基部とを含む。装置は、前記パターン面に垂直な断面における前記パターン面の形状が前記基板側に凸形状となるように前記パターン面を変形させる変形部140と、複数の排気口のそれぞれに接続され、接続された排気口を介して前記基板と前記モールドとの間の気体を排気する排気動作を行う複数の排気機構150と、基板110の上の樹脂と前記モールドとを接触させる際に、樹脂とパターン面との間に気体が取り込まれないように、複数の排気機構のそれぞれによる排気動作を個別に制御する制御部160と、を有することを特徴とする。

(もっと読む)

成形品の成形方法

【課題】微小な高アスペクト比の凹凸部を有する成形品の成形方法であって、成形品を金型から変形なく簡単に安全に取り出すための成形方法を提供する。

【解決手段】アスペクト比が0.5以上20.0以下、長さ(L)が50μm以上1000μm以下である微小な凹凸部を有する成形品の成形方法であって、(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程、を含み、上金型と下金型のどちらか一方に任意の形状を成形するための金型、もう一方に金型より取り出す時に成形品を保持する加工がされた金型を用いる。

(もっと読む)

反射防止階層構造

【課題】本発明の目的は、反射防止階層構造を提供することにある。

【解決手段】生物模倣型反射防止階層構造、複合反射防止階層構造、および生物模倣型反射防止階層構造のパターンを含む反射防止面が提供される。反射防止階層構造は、一次構造の1つまたは複数のクラスタ、および各一次構造上に形成された複数の二次構造を含む。一次構造は、約2マイクロメートルの主寸法を有するマイクロメートル範囲の寸法を有する。各二次構造は、ピッチおよび高さが約300ナノメートルであるナノメートル範囲の寸法を有する。

(もっと読む)

インプリント・リソグラフィ

【課題】高解像度インプリントを可能にするリソグラフィの提供。

【解決手段】インプリント方法が開示されており、一例では、基板上のインプリント可能媒体から成る離隔した第一および第二ターゲット領域を、第一および第二テンプレートにそれぞれ接触させて、インプリント可能媒体に第一および第二インプリントをそれぞれ形成し、かつ、第一および第二テンプレートをインプリント済み媒体から分離する。

(もっと読む)

インプリントで誘導されるブロック共重合体のパターン化のためのシステムおよび方法

【課題】1つ以上のブロック共重合体および1つ以上のナノインプリントステップを製造プロセスに組込むことによってナノパターン化するための方法を提供する。

【解決手段】ブロック共重合体は有機もしくは無機成分で構成され得、層状、球状、または円筒状であり得る。その結果、5〜100nmの特徴ピッチおよび/または少なくとも1Tdpsiのビット密度を有する一次元もしくは二次元のパターンを有するパターンド媒体が形成され得る。

(もっと読む)

光インプリント方法

【課題】 両面インプリント装置においてディスクを選択的に剥離できる光インプリント方法を提供する。

【解決手段】 前記方法は、両面インプリント装置において、下面側スタンパ装置を上面側スタンパ装置に対峙させた後、下面側スタンパ装置に載置された、両面にレジストが塗布された被転写体に上面側スタンパ装置を押圧しながら、前記被転写体のレジストに下面側スタンパ装置のUV光源及び上面側スタンパ装置のUV光源から紫外線を照射して前記レジストを硬化させ、硬化レジストに前記スタンパのパターンを転写する際に、下面側スタンパ装置に配設されたUV光源の照射時間を上面側スタンパ装置に配設されたUV光源の照射時間よりも短くすることにより、転写済みディスクを下面側スタンパ装置から選択的に剥離させることができる。

(もっと読む)

インプリント装置及び物品の製造方法

【課題】基板上に供給された樹脂の硬化不良の発生を低減するインプリント装置を提供する。

【解決手段】基板上の樹脂にパターン面を有するモールドを押し付けた状態で当該樹脂を硬化させることで前記基板上にパターンを形成するインプリントを行うインプリント装置であって、基板上に光硬化型の樹脂を供給する供給部と、前記供給部によって基板上に供給された光硬化型の樹脂に光を照射して当該樹脂を硬化させる照射部と、前記照射部を制御する制御部と、を有し、前記制御部は、前記供給部が前記基板上に光硬化型の樹脂を供給したときから当該樹脂に前記モールドが接触したときまでの時間が長いほど、インプリントを行う際に樹脂に照射する光の照射量が大きくなるように前記照射部を制御することを特徴とするインプリント装置を提供する。

(もっと読む)

インプリントリソグラフィ装置及び方法

【課題】インプリントテンプレートの表面と、インプリントリソグラフィによって形成された基板上のパターン形成された層との迅速な分離を可能にする。

【解決手段】UV硬化性の液状媒体からパターン形成された層を基板上に形成するインプリントリソグラフィ方法は、充填期間Aにわたってパターン形成された表面とUV硬化性の媒体を貼り合わせるステップと、照明期間BにわたってUV硬化性の媒体をUV放射で照明するステップと、UV硬化性の媒体が自己支持型の層を形成するように保持期間Cにわたってパターン形成された表面とUV硬化性の液状媒体とを保持するステップと、保持期間の終了時24にパターン形成された表面とパターン形成された層を分離するステップとを含む。照明期間の開始時間22は、充填期間の終了時間21よりもプリキュア期間Eだけ早い。また、照明期間の終了時間23が保持期間の終了時間24よりも早い方法も開示される。

(もっと読む)

超音波加工装置

【課題】超音波加工用ホーンに対する超音波の印加時間を可変するように制御して加工を行うことで、加工部材に対して正確な加工処理を行うことができる超音波加工装置を提供する。

【解決手段】超音波加工装置1は、導光板ワークを固定するワーク固定部と、前記導光板ワークに超音波加工を施す超音波加工用ホーンと、前記超音波加工用ホーンを移動させる移動機構9と、前記超音波加工用ホーンへの超音波の印加時間を前記導光板ワークに形成する凹部の深さに基づいて制御する制御手段とを有し、前記制御手段は、前記凹部の加工基準深さを得るための時間だけ前記超音波加工用ホーンに超音波を印加した後、所定の位置に移動してから、前記凹部の加工基準深さを得るための時間と前記凹部の加工基準深さから更に所定の深さを得るための時間とを足した時間だけ超音波を印加するように制御する。

(もっと読む)

描画方法、インプリント用モールドの製造方法及び描画システム

【課題】描画時間を短縮することが可能な描画方法を提供する。

【解決手段】第1照射条件を用いて、第1エネルギから計算される第1照射量で基板上のレジスト膜に荷電粒子線を照射して、第1描画データのパターンを描画するステップと、第1照射条件より高速に同一面積を描画できる第2照射条件を用いて、レジスト膜の現像による残膜率が変化を開始するエネルギより小さな第2エネルギから計算される第2照射量でレジスト膜に荷電粒子線を照射して、第1描画データのパターンを含む第2描画データのパターンを描画し、レジスト膜の第1描画データのパターン部を選択的に溶解可能とするステップとを含む。第1エネルギと第2エネルギの和は、残膜率の変化が完了するエネルギよりも大きい。

(もっと読む)

インプリントパターン形成方法

【課題】テンプレートの交換頻度を効率的に決定し、交換頻度の増大に伴うスループットの低下や、交換頻度の減少に伴うパターン形成の歩留まり低下を抑制するインプリントパターン形成方法を提供する。

【解決手段】パターンを有するテンプレートを被処理基板上のレジストに対して接触させ、前記レジストを硬化したのち前記テンプレートを前記レジストから離型してレジストパターンを形成し、前記レジストパターンを前記被処理基板に転写形成する。その後、前記テンプレートを前記レジストから離型する際に、前記テンプレートの剥離に要する負荷及び前記テンプレートの剥離に要する時間の少なくとも一方を測定し、この測定値を所定の閾値と比較し、前記測定値が前記閾値を超えているか否かを判定し、前記測定値が前記閾値を超える場合に、前記テンプレートを予備のテンプレートと交換する。

(もっと読む)

パターン形成方法およびプログラム

【課題】 インクジェット方式で基板上に樹脂を滴下するナノインプリント方法を用いてパターンを形成する際に、樹脂の未充填に起因する欠陥の発生を抑制すること。

【解決手段】 前記基板上に滴下する前記樹脂の量を算出する工程は、前記パターンを複数の領域に分割する工程(S1)と、前記パターンを形成するために必要な樹脂の量を、前記複数の領域の各々について算出する工程(S2)と、前記樹脂を硬化する工程において、前記テンプレートの凹部内に前記算出した量の樹脂が所定時間内に充填されるか否かを、前記複数の領域の各々について判断する工程(S3)と、前記判断する工程において、前記所定時間内に前記樹脂が前記凹部内に充填されない判断された領域に関しては、前記所定時間内に前記樹脂が前記凹部内に充填されるように、前記基板上に滴下する前記樹脂の量を補正する工程(S4)とを含む。

(もっと読む)

モールドの製造方法

【課題】寸法精度に優れたインプリントに用いられるモールドを製造できる製造方法を提供する。

【解決手段】ドライエッチング装置を用いて石英製の基板10をドライエッチングすることにより、インプリントに用いるモールドの製造方法において、基板10に凹凸パターンを有したエッチングマスク20を形成するマスク形成ステップと、エッチングマスク20の側壁への保護膜30の形成と基板10のエッチングとを同時に行うエッチングステップとを含む。これにより、基板10をエッチングすると共にエッチングマスク20の側壁に保護膜30が形成されるので、エッチングマスク20の側壁の侵食が阻止される。

(もっと読む)

インプリント方法およびインプリント用のテンプレート

【課題】各ショット間に隙間を設けずともパターン転写不良を防止できるインプリント方法およびこのインプリント方法において用いられるテンプレートを提供する。

【解決手段】光硬化材料が塗布された基板14にテンプレート11の凹凸形成面を接触させた状態で光Lを照射することによって基板14に塗布された光硬化材料を硬化させてパターニングを行なう場合、基板14への1回あたりの照射光量として、テンプレート11の凹凸パターンを含むパターン形成領域に対応する領域への照射光量よりも、テンプレート11のパターン形成領域よりも外部であるパターン外周領域の少なくとも一部に対応する領域への照射光量の方を少なくしている。

(もっと読む)

光学フィルム、及びその製造方法

【課題】 光学フィルムの製造の高速化に伴い、フィルムをロール状に巻き取った後のエンボス部高さを確保する。光学フィルムの生産における高速化+長尺化に確実に対応する。フィルムの高品質化を果たし、近年の偏光板用保護フィルム等の薄膜化、広幅化、及び高品質化の要求に応え得る、光学フィルム、及びその製造方法を提供する。

【解決手段】 溶液流延製膜法または溶融流延製膜法によるロール状光学フィルムの製造方法は、ナーリング加工の処理温度をT(℃)、ベースフィルムのガラス転移温度をTg(℃)、ベースフィルムがエンボスリングに接している時間をs(秒)としたときに、下記の関係式を満たす条件でナーリング加工を行ない、ロール状光学フィルムを製造する。

0.75≦(T−Tg)×s≦1.00

(もっと読む)

転写方法及び装置

【課題】光ナノインプリントにおいて、被成形素材に対してUV光を均等に照射して均質な製品を得る転写方法及び装置を提供する。

【解決手段】スタンパ17に形成した微細な凹凸パターン15を、被成形素材3としてのUV硬化樹脂に押圧し、UV光源23からのUV光を前記UV硬化樹脂3に照射してUV硬化を行うことにより、前記スタンパ17の凹凸パターン15を前記被成形素材3に転写する方法であって、前記UV光源23と前記被成形素材3との間に配置した拡散板25又は前記UV光源23を、UV光の照射方向に対して交差する平面に沿って移動する方法及び装置である。

(もっと読む)

低反射性部品及びその製造方法並びに表示装置

【課題】光学部品等の部品自体の光の反射率を低くして、部品の視認性向上や作動の際の省エネルギーを行う。

【解決手段】ピッチが30〜300nmの範囲内、深さが60〜400nmの範囲内の微細な凹凸が平面上で連続したナノ構造体を基材の一面に対して形成し、この基材の一面にメッキを被覆してナノ構造体を転写した後、メッキ層から基材を剥離し、剥離したメッキ層を焼成し、焼成したメッキ層を金型として用いて樹脂を射出成形することにより、射出成形された成形品の表面にナノ構造体を形成する。

(もっと読む)

1 - 18 / 18

[ Back to top ]