Fターム[4F211SP06]の内容

プラスチック等のライニング、接合 (31,000) | ライニング処理操作 (815) | 加圧(←圧着) (510) | 機械的加圧 (202) | ロールによるもの (164) | 加熱ロール(圧着と加熱を同時に) (49) | ロール内部に加熱源を有するもの (10)

Fターム[4F211SP06]に分類される特許

1 - 10 / 10

ラミネート装置

【課題】温度検出器を用いずに、ラミネート温度の立ち上がり速度を早くし、かつ、ラミネート温度を安定的に維持する。

【解決手段】少なくともラミネートフィルム11とシート12とを重ねて搬送しながら熱圧着する熱圧着搬送装置10と、熱圧着搬送装置10を制御する制御装置15と、運転時に電源14からの電力を通電する運転スイッチ16と、を備え、熱圧着搬送装置10として、対構成の圧着搬送部材1の少なくとも一方にPTCサーミスタが含まれる板状加熱体2を組み込み、制御装置15として、運転時にPTCサーミスタへの通電に伴う電流値を検出する電流検出器18と、電流検出器18にて検出される電流値が立上り変化してピークを経た後に立下り変化して所定の値に至った条件下で、圧着搬送部材1の表面温度がラミネート可能な温度に至る予熱完了状態を判定する予熱完了判定部15aと、を有する。

(もっと読む)

フィルムのラミネート装置

【課題】フィルムのラミネート装置において、送りガイドに沿って搬送させたドライフィルムの送りガイド側にすりきずが発生し、そのために、基板と張り合わせ後、ドライフィルムには、露光処理時にその面に照射される光が散乱して配線パターン精度の低下をまねく場合があった。

【解決手段】本発明は、送りガイドに向かって、その送りガイド上の積層フィルムにエアーを吹き付けるながら、積層フィルムと接する送りガイドの表面は積層フィルムと同調移動することを特徴とするフィルムのラミネート装置を提供する。

(もっと読む)

ラミネート装置及びラミネート方法

【課題】基板にドライフィルムをラミネートするラミネート装置において、基板間のフィルム継ぎ目領域を低減し、生産性を向上する。

【解決手段】基板Wの両面に、それぞれドライフィルムf1,f2を供給するフィルム供給手段20,21と、基板搬送路を挟んで対配置され、それぞれ回動自在に軸支された仮付けローラ16,17を有し、前記仮付けローラにより前記ドライフィルムを介して前記基板の両面を加圧しながら該基板を搬送し、基板両面にドライフィルムを仮付けするフィルム仮付け手段と、前記基板搬送路を挟んで対配置され、それぞれ回動自在に軸支された加熱ローラ18,19を有し、前記基板両面に仮付けされたドライフィルムを前記加熱ローラにより加熱しながら該基板を搬送し、基板両面に前記ドライフィルムをラミネートする加熱ラミネート手段とを備える。

(もっと読む)

自動車内装材用発泡積層シートおよび自動車内装材とそれらの製造方法

【課題】寸法安定性(特に線膨張係数が2×10−5/℃以下である)、軽量剛性、成形加工性に優れ、更に安価な製造加工性、品質安定性を可能とする自動車内装材用発泡シ−トの製造方法を提供する。

【解決手段】耐熱性樹脂を基材樹脂とする発泡層11の両面に、非結晶性熱可塑性樹脂からなる非発泡層12,13を積層する自動車内装材用発泡積層シートであって、非発泡層11,12の少なくとも一方が、非結晶性熱可塑性樹脂への有機繊維不織布14,15および結晶性熱可塑性樹脂フィルム層16,17を積層される該発泡積層シートの製造方法において、押出ラミネート法により非発泡層に有機繊維不織布を積層する工程にて挟圧ロールの少なくとも一方として用いられる、反発弾性ロール31での反発弾性素材の被覆厚さを特定厚さとすることにより、該非発泡層の押出溶融状態を維持しつつ、有機繊維不織布の包含および該非発泡層との積層が連続安定的にできる。

(もっと読む)

貼合装置

【課題】二つの部材を貼り合わせる際、この二つの部材のかたさの違いにより、加圧ローラーの材質の適正が問題になり、うまく貼り合せられるかどうかはこのローラーの材質に左右される。昨今、少量多品種生産の形が増加の傾向にある。その場合、従来は量産用に使用していた貼合機の貼りあわせ条件を変えたりすることで対応していたが、不良率が高く、採算が取れなかったりすることが多かった。

【解決手段】連続したフィルムとフィルム、あるいはフィルムと板材を貼合する貼合装置において、少なくとも、それぞれ性質の異なる複数の貼合ローラーと、前記複数の貼合ローラーのうち1つをフィルムの貼り合せのために選択する手段と、を含むことを特徴とする貼合装置。

(もっと読む)

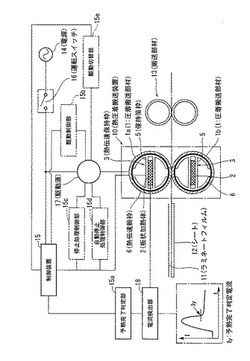

ラミネート装置及びこれに用いられる熱圧着搬送装置

【課題】熱源に対する温度制御系を用いずに、ラミネート温度の立ち上がり速度を早くし、かつ、ラミネート温度を安定的に維持する。

【解決手段】熱溶融性接着剤が塗布されたラミネートフィルム11とシート12とを重ねて貼り合わせるラミネート装置において、ラミネートフィルム11とシート12とを重ねて搬送しながら熱圧着する熱圧着搬送装置10を備え、この熱圧着搬送装置10が、少なくとも一方が中空ロール状に形成され且つラミネートフィルム11とシート12とを挟持搬送する対構成の圧着搬送部材1と、対構成の圧着搬送部材1のうち中空ロール状に形成された圧着搬送部材1に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体2と、中空ロール状の圧着搬送部材1内に接触配置されると共に板状加熱体2が保持され且つ板状加熱体2からの熱が圧着搬送部材1に伝達可能な熱伝達保持枠3とを有する。

(もっと読む)

中空構造板の製造方法、及びその製造システム

【課題】中空構造板の生産性を向上させるとともに、中空構造板の反りを小さくすることができる中空構造板の製造方法、及びその製造システムを提供する。

【解決手段】中間体30を形成する中間体製造装置4と、中間体30の上下面に表皮材6を貼り合わせるラミネート装置5と、を備えた中空構造板の製造システム100において、

エンボスローラ11は、軸芯11c内部に冷却媒体流路110が形成されて冷却可能に構成されており、加熱用ヒータ17は、樹脂シート3と接触状態で配置され、冷却ローラ22aは、中間体30に表皮材6を貼り合わせて形成した中空構造板の上下面が同じ温度となるように冷却温度を制御可能とした。

(もっと読む)

ウエブの貼り付け方法

【課題】簡単な工程で、ウエブと基板との間に気泡が発生することを確実に阻止することができ、高品質な積層体を効率的且つ経済的に得ることを可能にする。

【解決手段】感光性ウエブ22の貼り付け部位を貼り付け機構46の上流近傍の所定の位置に搬送して停止させる一方、ガラス基板24を所定位置に搬送して停止させた後、ゴムローラ110aの回転作用下に、前記感光性ウエブ22の搬送が開始される。この感光性ウエブ22が第1の速度で移動中に、ゴムローラ110a、110bにより前記感光性ウエブ22をガラス基板24と一体にクランプし、前記感光性ウエブ22及び前記ガラス基板24を第2の速度で移動しながら、ラミネート処理が行われる。

(もっと読む)

加熱ロール

【課題】 ロールの表面温度を均一にできる加熱ロールを提供する。

【解決手段】 加熱ロール1は、回転しないシャフト2と、シャフト2の周りに回転可能に支持された中空のロール4と、ロール4の内側でシャフト2に固定したヒータ5とからなる。

(もっと読む)

ラミネート装置

【課題】 積層フィルムの劣化、巻き締まり、およびカールを発生することなく、実用的に接着剤の硬化を促進して、養生時間を短縮可能であり、皺による歩留まりを低減可能であり、生産効率を向上させ、加工適性に優れる積層フィルムを供給可能なラミネート装置を提供する。

【解決手段】ラミネート装置10において、第1、第2のフィルムW1、W2とを供給する手段1、2と、第1のフィルムW1、および/または第1のフィルムW1に接着剤Gを塗布する手段3と、第1のフィルムW1と第2のフィルムW2とを貼り合せる手段5と、積層フィルムW3を巻き取る手段6と、巻き取り手段の近傍に巻き取られた積層フィルムを加温する加熱手段7とを含み、かつ、積層フィルムの巻き取りの中心からみて、積層フィルムの巻き付け開始位置6aと、加熱手段の近接位置6bとのなす角度が、90°以上離れた位置に配置される。

(もっと読む)

1 - 10 / 10

[ Back to top ]