Fターム[4F212AR02]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 調整制御量(制御の対象) (420) | 力 (63) | 圧力 (41)

Fターム[4F212AR02]の下位に属するFターム

樹脂圧

Fターム[4F212AR02]に分類される特許

21 - 40 / 41

帯電防止性スチレン系樹脂発泡成形体及びその製造方法

【課題】スチレン系樹脂粒子に易揮発性発泡剤及び界面活性剤を含浸させ、加熱して得られた予備発泡粒子を、金型内に充填し加熱及び冷却工程に付すことでスチレン系発泡成形体を製造する方法で、より高い帯電防止性能を有し、更に、得られる発泡成形体の部位による帯電防止性能にバラツキのない発泡成形体が得られる成形方法を提供する。

【解決手段】スチレン系樹脂粒子に易揮発性発泡剤及び非イオン系界面活性剤を含浸させ、加熱して得られた予備発泡粒子を、金型内に充填し加熱及び冷却工程に付すことで型内発泡成形を行なうに際し、型内発泡後の冷却工程を行なった後に、更に水処理工程を行なうことで上記の課題を解決する。

(もっと読む)

シート状材料に接触圧力を作用させるためのローラ

【課題】本発明は、接触圧力を1つ以上のシート状材料に作用させるためのローラ及びその利用方法に関する。

【解決手段】一の実施例では、ローラは、多数のディスクが配置されたローラ軸を呈している。ディスクの接触圧力は、空圧的に制御可能とされる。このようなローラは、特にタイヤを製造する際にゴムタイプのシート状材料を貼り合せる工程において利用される。

(もっと読む)

更生タイヤの製造方法

【課題】加硫缶内に供給する熱源の停止時点の適正化を図ることにより、加硫缶内のトレッド付き台タイヤが過剰に加硫されるのを防止可能な更生タイヤの製造方法を提供すること。

【解決手段】台タイヤのクラウン部に未加硫のクッションゴムを介して加硫済みプレキュアドレッドを配設してトレッド付き台タイヤを形成する工程と、該トレッド付き台タイヤを加硫缶内に収納し、該加硫缶内に加熱用の熱源を供給するとともに該加硫缶内に圧力を付加することにより、該クッションゴムに加硫処理を施す工程と、該加硫缶内の圧力排出を行う工程とを含む更生タイヤの製造方法において、圧力排出を行う工程に先立ち、加硫缶1への熱源の供給を停止する。

(もっと読む)

発泡可能な反応性樹脂を含む支持材の成形体

本発明は、下記の工程:a)発泡可能な反応性樹脂を支持材に導入する工程、およびb)前記発泡可能な反応性樹脂を含む前記支持材を圧縮変形する工程を含むプロセスによって製造され得る成形体を提供する。 (もっと読む)

コード補強部材を配した未加硫タイヤの製造装置、コード補強部材を配した未加硫タイヤの製造方法、及びコード補強部材

【課題】タイヤ構成部材のジョイント開きを防止し、効率的にタイヤ製造を行う。

【解決手段】ローラー50を円筒状のコード補強部材54の内側に周方向に沿って複数配置し、各々のローラー50をコード補強部材54を押圧しながら未加硫タイヤ52の傾斜している側面に沿って移動してコード補強部材54を貼り付ける。なお、コード補強部材54のジョイント部分に大きな張力が作用してジョイント開きが生じないように、コード補強部材54のコーティングゴム54を周方向に伸ばしながらコード補強部材54を拡径するように、ローラー50の径方向への移動速度が制御装置で制御されている。

(もっと読む)

多孔質熱可塑性材料作成のための発泡方法

本発明は、熱可塑性材料の密度を減少させるための方法、および中実または非多孔質材料と同様のまたは向上した機械的特性を有する熱可塑性材料から作られた物品に関する。発泡方法への改善策およびそれらから作られた発泡体の多孔質構造体、および中実または非多孔質熱可塑性材料の衝撃強度を変化させるための方法ならびに該材料の有用な物品への成形のための方法も開示される。一実施形態では、熱可塑性材料の光透過率を実質的に低下させることなく、熱可塑性材料の密度を低下させるための方法が提供される。この方法は、初期密度を有する熱可塑性材料を得ること、および0.1nm乃至100nmの平均の細孔サイズを有する細孔を材料中に形成させて、初期密度より密度が小さく、少なくとも20%の光透過率を有する熱可塑性材料を作り出すことを含む。  (もっと読む)

(もっと読む)

多層発泡高分子体及び関連方法

本明細書に開示される本発明は、内部が成層したセル構造を有する発泡熱可塑性材料体及び製造品、及びその製造方法に関する。ある実施形態において、本発明は、非積層化多層熱可塑性材料シートを備える多層発泡高分子製造品を目的とし、前記多層熱可塑性材料シートは第1及び第2の分離した外層を有し、該第1及び第2の分離した外層は複数の分離した内側発泡層を間に挟んでおり、前記2つの外層及び複数の分離した内側発泡層は互いに一体となっている。熱可塑性材料は、例えばPET(ポリエチレンテレフタラート)、PEEK(ポリエーテルエーテルケトン)、PEN(ポリエチレンナフタレート)、PBT(ポリブチレンテレフタレート)、PMMA(ポリメタクリル酸メチル)、PLA(ポリ乳酸)、ポリヒドロキシ酸(PHA)、熱可塑性ウレタン(TPU)、及びそれらの混合物等の半結晶性高分子とすることができる。二つの外層は平坦な外表面を有する非発泡のスキン層であることができ、また分離した内側発泡層はマイクロセルであることができる。 (もっと読む)

カーカス補強プライを張り付ける装置及び方法

【課題】自立型タイヤと呼ばれているタイヤの製造方法を提供する。

【解決手段】型出し要素(P)が軸方向に互いに間隔を置いた状態で被着されている第1の張り付け面を備えた或る半径(R1)の円形断面の全体として円筒形回転ドラム(D)にカーカス補強プライ(C)を巻き付けることにより張り付ける方法において、補強プライ(C)を実質的に第1の張り付け面の周方向速度に等しい線速度でドラムの第1の張り付け面に向かって送り出し、その間、変形可能なプロフィールの押さえローラ(10)を用いて、補強プライが第1の張り付け面と接触状態に配置された箇所に実質的に一致した子午線(M)に沿って半径方向の圧力を補強プライ(C)に及ぼす。

(もっと読む)

合成樹脂発泡体の製造方法及び合成樹脂発泡体

【課題】 発泡体表面を加熱、溶融させ、非発泡層を形成させる従来の試みは成形方法が複雑になるのに加え、加熱工程、冷却工程に必要以上に時間を消費することや等、得られる表面硬化層の平滑性、厚み、均一性に問題があり、工業的な要望を満たすに至っていない。

【解決手段】 蒸気吹込孔と、加熱及び冷却媒体を流動させ得る空間部とを併有した金型を用い、蒸気を吹込んで発泡性合成樹脂を加熱発泡成形する前加熱工程を行い、発泡圧力を+0.04MPa以上に保ちながら、該空間部に発泡性合成樹脂の溶融温度以上に加熱した加熱媒体を流す後加熱工程を行い、その後、該空間部に冷却媒体を流して金型を冷却させる、更に必要により金型に冷却水を噴霧する冷却を付加して、発泡性合成樹脂の表面溶融を停止させ、発泡の進行を停止させる冷却工程を行って、表面に硬化層を有する合成樹脂発泡体の製造方法。

(もっと読む)

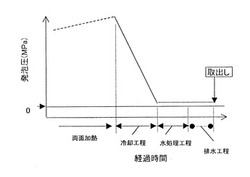

型内発泡成形方法

【課題】型内発泡成形時の使用蒸気量を従来技術よりも削減でき、同等の品質を備えた熱可塑性樹脂発泡成形体を低コストで製造可能な方法の提供。

【解決手段】(a)成形型加熱工程、(b)一方加熱工程、(c)逆一方加熱工程、(d)両面加熱工程、(e)保持された蒸気で成形型内を保熱する保熱工程を行い、次いで成形型を冷却し、発泡樹脂成形体を成形型から取り出す型内発泡成形方法において、前記(b)一方加熱工程が7秒以上であり、(b)一方加熱工程終了時の成形型内の圧力が0.03MPa以上であり、且つ(e)保熱工程時間/(b)一方加熱工程時間の比率が0.8〜1.2の範囲内であることを特徴とする型内発泡成形方法。

(もっと読む)

ポリオレフィン系樹脂予備発泡粒子の内圧付与方法

【課題】 ポリオレフィン系樹脂予備発泡粒子の内圧付与製造方法において、小設備空間、安価な設備にて、ポリオレフィン系樹脂予備発泡粒子内に無機ガスを安定的に圧入する方法を提供すること。

【解決手段】 無機ガスにて加圧制御された内圧付与槽内に、単位時間当たり一定量の該予備発泡粒子をバッチ式に供給し、前記内圧付与槽内で該予備発泡粒子供給口から払出し口にかけて該粒子の内圧を略連続的に高め、内圧付与槽の払出し口近傍におけるポリオレフィン系樹脂予備発泡粒子が所望の内圧となった後、内圧付与槽払出し口より予備発泡粒子を供給時と同量、且つ単位時間当たり一定量払い出すポリオレフィン系予備発泡粒子の内圧付与方法。

(もっと読む)

タイヤベルトマシン

ストリップ(20)の材料を受け取ってこれを複数の全長部に切断し、これらの全長部をベルトコンベア(16a)上で互いに継ぎ合わせする切断ステーション(22)を持つタイヤベルトマシン(10)を制御する方法は、ベルトコンベアの進行距離を設定する工程と、切断ステーションに進入するストリップの幅(W)を示す信号を受信する工程と、ストリップの幅に基づいてベルトコンベアの進行距離を自動的に調節し、均一な継ぎ合わせ特性を得る工程と、を備えている。  (もっと読む)

(もっと読む)

発泡樹脂成形の型内成形方法

【課題】成形時間の短縮を図り製造コストを低減し、成形品質の安定化が図れる発泡樹脂の型内成形方法を提供する。

【解決手段】成形機の蒸気配管3に減圧弁8を設置し、樹脂加熱に最適な蒸気温度となる様に発泡樹脂の軟化温度又は融点近傍の蒸気温度となる様に蒸気配管圧力を減圧して金型1a、1b内に供給して、0.3〜1.2kg/秒の範囲内で蒸気流量が供給出来る蒸気配管径及び配管本数を備え、この範囲内の水蒸気を金型内に供給する事で、加熱時間や冷却時間が20〜34%短縮する事が出来た。

(もっと読む)

発泡方法及びその装置

【課題】 カートリッジ等の容器から直接高粘度材料を供給することができる、小型、安価な高粘度材料にガスを混入させるガス混入供給装置を提供する。

【解決手段】 シリンダー27内が吸込み状態となるようにピストン25をシリンダー内で移動させる第1の吸入工程と、この工程においてシリンダー内の吸込み力を用いて、シリンダー内に高粘度材料を供給する工程と、第1の吸入工程後に、ピストンを停止させる工程と、高粘度材料の所定量導入後に、シリンダー内が再度吸込み状態となるようにピストンをシリンダー内で移動させる第2の吸入工程と、この工程において生じたシリンダー内の吸込み力を用いて、シリンダー内にガスを供給する工程と、ガス供給終了後に、ピストンをシリンダー内で移動させて、高粘度材料とガスを加圧する加圧工程と、この加圧工程後に、高粘度材料及びガスを管路に吐出する吐出工程とを備える。そして大気圧にして高粘度材料を発泡させる。

(もっと読む)

ゴム部材成形設備及びゴム材料成形方法

【課題】ゴムストリップを成形ドラムに巻き付けてゴム部材を成形するに際し、成形終了時におけるストリップの切断を適切に行うことができるゴム部材成形設備を提供すること。

【解決手段】ゴム材料を混練して送り出す押出機2と、押出機2から供給されるゴム材料を成型用口金4へと送り出すギアポンプ3と、口金4を介して押し出されたゴムストリップが巻き付けられる成形ドラム7と、ギアポンプ3を駆動する第1サーボモータ6と、ドラム7を駆動する第2サーボモータ9と、サーボモータ6,9の制御を行う制御装置8とを備え、ゴムストリップの貼り付け終了時において、ドラム7を停止させる直前にギアポンプ3を停止させ、その直後に所定量の逆回転をさせ、ドラム7が停止した後、口金4をドラム7の方向へ移動させ、口金4の移動に連動させてドラム7を再度回転させ、口金4が巻き付けられたゴムストリップの表面に接触するのと同時にドラム7を停止させ、口金4をゴムストリップの表面から離間させる。

(もっと読む)

空気入りタイヤ、タイヤ装着方法及び空気入りタイヤの製造方法

【課題】高速耐久性を維持してベルト耐久性を向上した空気入りタイヤを提供する。

【解決手段】 カーカスのタイヤ径方向外側に、タイヤ周方向に対して傾斜した複数本のスチールコード19を含む1層のスチールベルト層20Aを配置し、その外側に複数本の芳香族ポリアミドコードを含む1層のキャップベルト層を配置する。スチールベルト層20Aは、空気入りタイヤをJATMA YEAR BOOKに定める適用リムに装着し、最大内圧を充填して一旦リムにフィットさせた後に内圧を抜き取った大気圧状態下において、タイヤ赤道面CLを中心としてベルト半幅の少なくとも85%位置からショルダー側の領域20Aa内では、平面視したときのタイヤ赤道面上でのスチールコード19のコードパスをベルト端側へ延長した仮想線FLに対し、仮想線FLからのスチールコード19Lsの離間距離が、スチールコード19の直径の10倍未満に制限する。

(もっと読む)

発泡成形吸音体およびその製造方法

【課題】接着用樹脂を使用することなく、吸音体に好ましい細孔構造と構造強度の両立を図る。

【解決手段】本発明の発泡成形吸音体を構成する発泡成形体1は、所定の形状に構成された型内に充填した発泡性樹脂粒子を加熱発泡して得られる無数の発泡セル11、11、・・で構成される発泡成形体であって、隣接する発泡セル11、11、・・が接触面11a、11a、においてそれ自体が軟化溶融して結合している。この発泡成形体1は、少なくとも3個の発泡セル11に囲まれる空間12(図1では、5個の発泡セル11に囲まれる空間12が例示してある)が連なって形成される連通気孔からなる3次元細気孔を備え、この3次元細気孔は、全体の容積に対する細気孔の全容積比である容積気孔率が10〜40%であって、かつ少なくとも0.16MPaの引裂き強度を有する。

(もっと読む)

折り返し機構を備えたタイヤ成型装置及びタイヤ成型における折り返し方法

【課題】タイヤの折り返し成型において、ビード部の周りの折り返しを、低速でかつ押圧力を高めて行う。

【解決手段】タイヤ成型装置は、タイヤ構成部材をビードコアの周りに折り返すためのフィンガーを有する折り返し機構を備え、折り返し用フィンガー101には、その揺動にともなって回転するカム120を一体に設ける。フィンガー101は、駆動体130の駆動力をバネ付勢されたカム従動体122及びカム120を介して受けて拡開する。

拡開に伴いカム120は、カム従動体122付勢バネを収縮しつつ回転する。このバネの収縮によりフィンガー101の拡開速度を減速すると共に、フィンガーロール104のタイヤ構成部材Kに対する押圧力を高める。

(もっと読む)

安全タイヤ用発泡充填体及びその製造方法

【課題】 走行中に釘等の異物による外傷を受けても急激な空気漏れを起こさず、更には転がり抵抗や乗り心地を損なうことなく安全に走行することができる、安全タイヤ用発泡充填体及びその製造方法を得る。

【解決手段】 ポリスチレン樹脂及びポリエチレン樹脂の共重合体発泡樹脂ビーズ又はポリプロピレン発泡樹脂ビーズ又はポリエチレン発泡樹脂ビーズの何れか一つの発泡樹脂ビーズを予め成形装置で発泡させ発泡充填体を成形し、更に当該発泡充填体に圧力をかけて変形させた後、タイヤ殻内のトレッド側に充填挿着すると共にリム側の空間部に空気を150KPa以上の内圧で充填する。

(もっと読む)

タイヤ成形ドラム、及び、それを有するタイヤ成形機

【課題】 複数設けても同一仕様の空気入りタイヤを製造することができるタイヤ成形ドラム及びそれを有するタイヤ成形機を提供することを課題とする。

【解決手段】 タイヤ成形機10は、被成形ゴム材を成形するためのブラダ12を有するタイヤ成形ドラム14と、タイヤ成形ドラム14に接続され、加圧空気が送給される空気配管16と、空気配管16に接続され、加圧空気を送給する電空レギュレータ36と、を有する。タイヤ成形ドラム14には圧力センサ28が取付けられている。また、タイヤ成形機10は、圧力センサ28で測定された空気圧に基づき、ドラム内の圧力が設定圧力に到達したと判断すると電空レギュレータ36からのエア供給を停止させるコントローラ34を備えている。これにより、簡易な手段でフィードバック制御を行うことによって、成形する際にドラム内の圧力を各タイヤ成形機で同一にすることができる。

(もっと読む)

21 - 40 / 41

[ Back to top ]