Fターム[4F212UA11]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 全体的特徴(発泡成形技術) (490) | 穿孔により多孔化するもの (20)

Fターム[4F212UA11]に分類される特許

1 - 20 / 20

微細貫通孔成形装置、微細貫通孔成形品の製造方法、および微細貫通孔成形品

【課題】簡易かつ短時間に、合成樹脂のプリフォームに多数の微細な貫通孔を容易かつ効率的に形成し、多数の微細貫通孔を有する平板部と、平板部外周に設けられた周縁フランジとを有する微細貫通孔成形品を製造することが可能な微細貫通孔成形装置を提供する。

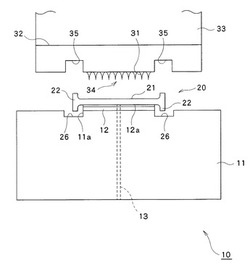

【解決手段】微細貫通孔成形装置10は、受台11と、受台11上に保持され、耐熱性を有するバックシート12と、バックシート12上方に配置され、下方部に多数の突状部31を有する超音波成形型30とを備えている。バックシート12には、平板部21と、平板部21外周に設けられ、平板部21より厚肉となる周縁フランジ22とを有する合成樹脂製のプリフォーム20が支持される。超音波成形型30は、上下方向に移動可能となり、かつ上下方向に超音波振動してプリフォーム20の平板部21を振動加熱し、平板部21を溶融して多数の微細貫通孔41を形成する。

(もっと読む)

樹脂シート、その製造方法および貫通孔形成装置

【課題】樹脂シートに貫通孔を正確に形成することのできる樹脂シートの製造方法、その製造方法によって得られる樹脂シート、および、その製造方法に用いられる貫通孔形成装置を提供すること。

【解決手段】樹脂シート2を、基材4と、基材4に対向配置される押型5との間に配置して、押型5を基材4に対して相対的に押圧させることにより、樹脂シート2に上下方向を貫通する貫通孔3を形成する樹脂シート2の製造方法であって、押型5は、下方に突出する第1突出部7を備え、第1突出部7の下端部の周縁部には、下方に突出する第2突出部9が形成され、第2突出部9の下端部を、上下方向に沿う断面視において鋭角に形成する。

(もっと読む)

微細貫通孔成形装置、微細貫通孔成形品の製造方法、およびその方法により製造されたミスト形成用フィルター

【課題】簡易かつ短時間に、合成樹脂のシートに多数の微細な貫通孔を容易に形成することが可能な微細貫通孔成形装置を提供する。

【解決手段】受台と、受台上に保持され、耐熱性を有するとともに合成樹脂製の基材シートを支持するバックシートと、バックシート上方に配置され、下方部に多数の突状部を有する超音波成形型と、を備えた微細貫通孔成形装置であって、前記受台は、受台上面を所望の温度に加温して、前記バックシート上方に配置された基材シートを所望の温度に加熱できる温度制御装置を備え、前記超音波成形型は、上下方向に移動可能となり、かつ前記突状部が超音波振動し、前記受台を加温して、前記基材シートを、合成樹脂のガラス転移温度ないし軟化温度付近まで加熱するとともに、前記超音波成形型が下降して、前記突状部が前記基材シートに当接し、基材シートを振動加熱して基材シートを振動加熱し、前記突状部を基材シート下面まで貫入させ、基材シートに多数の微細貫通孔を形成する。

(もっと読む)

有孔プラスチックフィルムの製造方法

【課題】 プラスチックフィルム面に、レーザーを用いて正確に効率よく孔を空ける方法を提案する。

【解決手段】 プラスチックフィルムにレーザーを照射して穿孔する有孔プラスチックフィルムの製造方法において、前記プラスチックフィルムの厚さが10〜300μmであり、前記プラスチックフィルムが巻き出しロールから巻き取りロールへ走行する途中において少なくとも2本以上のガイドロールがあり、前記ガイドロ−ルはプラスチックフィルムの走行方向に対して直角で平行に配置され、前記ガイドロールの間に、前記プラスチックフィルム面上へレーザーを照射するレーザー照射装置が配置され、前記レーザー照射装置により前記プラスチックフィルムに穿孔する有孔プラスチックフィルムの製造方法である。

(もっと読む)

吸水性発泡成形品の製造方法

【課題】製造される吸水性発泡成形品の吸水率を従来の吸水性発泡成形品よりも向上させ得る吸水性発泡成形品の製造方法を提供すること。

【解決手段】連続気泡層を有する樹脂発泡シートの表面に樹脂フィルムをラミネートしたフィルム積層発泡シートに前記樹脂フィルム側から該樹脂フィルムを貫通して前記連続気泡層に至る複数の吸水孔を穿設する吸水孔形成工程と、該吸水孔の形成されたフィルム積層発泡シートを2次発泡させる2次発泡工程と、該2次発泡工程後のフィルム積層発泡シートを熱成形する熱成形工程とを実施する吸水性発泡成形品の製造方法であって、前記樹脂フィルムとして延伸フィルムを用いるとともに前記吸水孔の穿設においては、該穿設に用いる刃によって前記延伸フィルムの一部を破断させ、該破断した断片を吸水孔の底部に侵入させることを特徴とする吸水性発泡成形品の製造方法を提供する。

(もっと読む)

吸水性発泡成形品の製造方法

【課題】製造される吸水性発泡成形品の吸水率を従来の吸水性発泡成形品よりも向上させ得る吸水性発泡成形品の製造方法を提供すること。

【解決手段】連続気泡層を有する樹脂発泡シートの表面に樹脂フィルムをラミネートしたフィルム積層発泡シートに前記樹脂フィルム側から該樹脂フィルムを貫通して前記連続気泡層に至る複数の吸水孔を穿設する吸水孔形成工程と、該吸水孔の形成されたフィルム積層発泡シートを2次発泡させる2次発泡工程と、該2次発泡工程後のフィルム積層発泡シートを熱成形する熱成形工程とを実施する吸水性発泡成形品の製造方法であって、前記2次発泡工程において前記吸水孔の開口部を広げる方向に前記樹脂フィルムに張力を発生させることにより該2次発泡工程前よりも大きく開口された吸水孔を備えた吸水性発泡成形品を作製することを特徴とする吸水性発泡成形品の製造方法を提供する。

(もっと読む)

吸水性発泡成形品の製造方法

【課題】吸水孔の穿設された樹脂発泡シートの成形性向上を図ること。

【解決手段】連続気泡層を有する樹脂発泡シートの少なくとも一面側から、前記連続気泡層に至る複数の吸水孔を穿設する吸水孔形成工程を実施した後に、該樹脂発泡シートを2次発泡させて熱成形する吸水性発泡成形品の製造方法であって、前記樹脂発泡シートの2次発泡を前記吸水孔形成工程に連続して実施することを特徴とする吸水性発泡成形品の製造方法を提供する。

(もっと読む)

微細貫通孔成形装置、微細貫通孔成形品の製造方法、および微細貫通孔成形品

【課題】合成樹脂のシートに多数の微細貫通孔を形成することが可能な微細貫通孔成形装置、微細貫通孔成形品の製造方法、およびこのような方法を用いて作成された微細貫通孔成形品を提供する。

【解決手段】微細貫通孔成形装置10は、受台11と、受台11上に保持され、耐熱性を有するとともに合成樹脂製の基材シート20を支持するバックシート12とを備えている。バックシート12上方に、下方部に多数の突状部31を有する超音波成形型30が配置されている。超音波成形型30は、上下方向に移動可能となり、かつ上下方向に超音波振動して基材シート20を振動加熱する。これにより基材シート20を溶融して基材シート20に多数の微細貫通孔41が形成された微細貫通孔成形品40が作成される。

(もっと読む)

ガス吸着フィルタの製造方法およびガス吸着フィルタ

【課題】半導体製造装置内などで使用されるガス吸着フィルタにおいて、圧力損失が小さくかつ使用寿命の長いフィルタを、簡単に製造できる方法を提供することを目的とする。

【解決手段】活性炭粒子1と粒子状熱可塑性樹脂3を混合し、枠8に入れて熱可塑性樹脂溶解温度で加熱して熱可塑性樹脂を溶解させる。また、針11を林立させた針金型12も同様の温度で加熱する。加熱した材料に針11を刺して、貫通孔をあけ、抜き取った後、枠8を外して、ガス吸着フィルタを得られる。

(もっと読む)

微細貫通孔構造体の製造装置、微細貫通孔構造体の製造方法、微細貫通孔構造体、液滴吐出ノズル、液滴吐出フィルタ、液滴吐出ヘッド、および液滴吐出装置

【課題】微細貫通孔構造体を効率的に製造することができる微細貫通孔構造体の製造装置、微細貫通孔構造体の製造方法、微細貫通孔構造体、液滴吐出ノズル、液滴吐出フィルタ、液滴吐出ヘッド、および液滴吐出装置を提供する。

【解決手段】 保持部材104に微細孔を穿孔する被加工体105を保持し、保持部材104に保持される被加工体105を加熱して軟化させ、被加工体105の厚みより高い突起103aが配置された転写パターンを有する金型103を加熱し、被加工体105および金型103を加熱した状態で、被加工体105の応力が軟化した被加工体105の破断応力以上かつ金型103の耐力以下となるような荷重で金型103の転写パターンを被加工体105に押し付けることにより、金型103の転写パターンに配置された突起103aによって被加工体105に微細孔を穿孔する。そして、被加工体105が硬化した後、金型103から被加工体105を取り出す。

(もっと読む)

プラスチック薄膜の製造方法

【課題】貫通孔を成形すると同時に上記残膜の発生を防止することができるプラスチック薄膜の製造方法を提供する。

【解決手段】厚み方向に貫通する複数の貫通孔を備えるプラスチック薄膜の製造方法であって、材料薄膜をこの材料薄膜より塑性変形能の低い樹脂材料から形成された対向基材に積層するとともに、これら積層体を少なくとも材料薄膜の塑性変形可能温度まで加熱する加熱工程(S1)と、上記材料薄膜を、上記貫通孔を形成する押し型と上記対向基材との間で加圧して、上記押し型を上記材料薄膜に貫通させるとともに、上記対向基材に押し入れる加圧工程(S2)と、上記押し型を押し込んだ材料薄膜及び対向基材を冷却する冷却工程(S3)と、上記押し型を、上記材料薄膜及び上記対向基材から離脱させる脱型工程(S4)とを含んで構成される。

(もっと読む)

プラスチック薄膜の製造方法

【課題】貫通孔を成形すると同時に残膜を材料薄膜から分離除去することができるとともに、遊離した残膜を同時に処理できるプラスチック薄膜の製造方法を提供する。

【解決手段】厚み方向に貫通する複数の貫通孔10を備えるプラスチック薄膜の製造方法であって、材料薄膜8を、少なくとも塑性変形可能温度まで加熱する加熱工程と、上記材料薄膜を、上記貫通孔を形成する押し型4と対向基材5の間で加圧して、上記押し型を上記材料薄膜に押し入れる1次加圧工程と、上記押し型を押し込んだ材料薄膜を、少なくともガラス転移温度以下まで冷却する冷却工程と、冷却した上記材料薄膜を上記押し型と上記対向基材との間で加圧して、上記押し型の先端部と上記対向基材との間に残留する残膜を、上記材料薄膜から分離させるとともに上記対向基材に保持させる2次加圧工程とを含んで構成される。

(もっと読む)

多孔質材料の製造方法、多孔質膜の製造方法、高分子電解質の製造方法、多孔質材料、多孔質膜、高分子電解質膜、及び固体高分子型燃料電池

【課題】レーザーアブレーション加工による高分子基材への穿孔を、従来よりより小さな孔径でより高アスペクト比でおこない、緻密な孔開け加工を簡便に行う。また、特に、高分子フィルムや高分子シートに開けた緻密な多数の貫通孔を利用した複合電解質膜を提供する。

【解決手段】高分子フィルム又は高分子シートに、レーザーを照射させ、該高分子フィルム又は高分子シートの厚さ方向に複数の貫通細孔を生じさせる工程と、該高分子フィルム又は高分子シートに穿孔された孔の孔径を収縮させて該孔径を縮める工程と、該貫通細孔に電解質生成モノマーを充填させ、次いで該電解質生成モノマーを重合させて複合高分子電解質膜とする工程とを含む高分子電解質膜の製造方法。

(もっと読む)

ソフトな触感で排水性の優れる弾性フィルムの製作に使用される機械

機械は、ソフトな触感で弾性があって排水性の優れる、フィルムの製作に使用される。その様な機械により製造されるフィルムは、少なくとも一方の表面において、三次元のミクロファンネルの実質的に連続するパターンを示しており、三次元(3D)のミクロコーンは、ミクロ開口が発生する表面に対して実質的に垂直な状態で方向付けられる。それは、反対側の表面において、マクロファンネルが発生する表面に対して実質的に垂直な状態で方向付けられる、3Dのマクロコーンからなる連続したパターンを示す。「ミクロファンネル」という用語は、人間の目で450mm以上の距離において認識不能な多数のファンネルを説明することが意図される。一方、「マクロファンネル」という用語は、人間の目で450mmより大きな距離において明確に見えるファンネルを説明することが意図される。  (もっと読む)

(もっと読む)

シート材の開孔又は延伸装置

【課題】シート材に幅方向の引っ張り力を加えた状態下に、該シート材に開孔又は延伸処理を施すことができ、該シート材に、輪郭の鮮明な開孔を形成したり、該シート材を大きく延伸したりすることができる装置及び方法を提供すること。

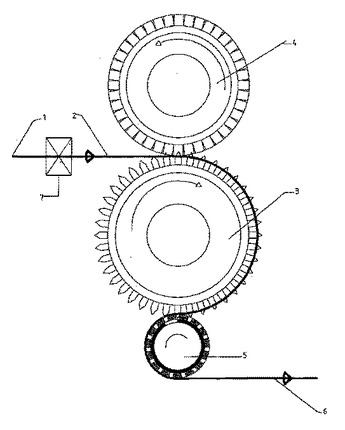

【解決手段】本発明のシート材の開孔又は延伸装置は、それぞれ周方向に延びる複数本の突条部21を有する第1のロール2と、第1のロール2の突条部21,21間に挿入される穿孔ピン31を有する第2のロール3とを具備し、第1及び第2のロールそれぞれの軸長方向における、突条部又は穿孔ピンを有する領域の両外方に、凸部と凹部とが周方向に交互に形成された噛合部2S,3Sが形成されており、第1及び第2のロール間に導入したシート材4の両側を、第1のロールの噛合部2Sと第2のロールの噛合部3Sとの間で狭圧しながら、該シート材4に開孔又は延伸処理を施すことができるようになされている。

(もっと読む)

穿孔チューブの製造方法

【課題】チューブ反対側にはレーザー光到達による想定外の貫通現象や表面損傷現象が無く、幅精度、穿孔径精度、穿孔位置精度に優れた穿孔チューブの生産速度の高い製造方法を提供する。

【解決手段】溶融押出法によって円筒状のスリットから熱可塑性樹脂を押出成形した後に冷却し、得られたチューブをピンチロールによって平面状に折り畳んで連続的に走行させ、且つ、折畳みチューブ9の内部にレーザー光遮蔽用中子7を配置し、レーザー光遮蔽用中子に対して折畳みチューブの走行方向の少なくとも下流側に中子固定用治具を配置することにより、レーザー光遮蔽用中子を一定位置に保持し、折畳みチューブのレーザー光遮蔽用中子が位置する部位の片面側からレーザー光を照射して穿孔を施す。

(もっと読む)

カイロ用包装材及びその製造方法

【課題】 熱シール可能な100%プラスチックフィルムによってカイロに適切な包装材を提供するために、ピンホール処理で生ずる裂け目を、安定な通気孔にするための手段条件について検討することを課題とする。

【解決手段】 熱シール可能なプラスチックラミネートフィルム1のピンホール処理により多数の裂け目状ピンホール2を形成し、該ピンホールを圧熱処理して得られる通気性多孔質フィルムからなるカイロ用包装材であり、プラスチックフィルムのピンホール処理で得られる裂け目状ピンホール2を圧熱処理で、この裂け目状ピンホール2の部分的な熱融着部3の形成により安定した小孔状ピンホール4とする。その製造方法としては、熱シール可能なプラスチックラミネートフィルムのピンホール処理による多数のピンホール形成工程、該ピンホールの圧熱処理による通気性多孔質フィルム形成工程を順に行う。

(もっと読む)

保温性と通気性を有する透湿防水防風性フィルム、及びこれを布帛に積層してなる複合材料

【課題】透湿防水性のみならず保温性と通気性を有する透湿防水防風性フィルムを得る。

【解決手段】直径50μm以下の熱膨張性マイクロカプセルをフィルム構成樹脂に対し6〜60重量%添加し、フィルム構成樹脂を皮膜化させた後、該フィルムを該マイクロカプセルの最大膨張温度よりも高い温度で加熱し該マイクロカプセルを発泡、一部破泡させてなる連続通気孔を有する透湿性発泡体層からなることを特徴とする保温性と通気性を有する透湿防水防風性フィルムである。

(もっと読む)

透湿防水フィルム

【課題】

高耐水圧を保持したまま、微細な未貫通孔で透湿度がコントロールされた透湿防水フィルムを提供する。

【解決手段】

透湿性を有するフィルムの少なくとも片面に、微細な未貫通孔が穿孔されていることを特徴とする透湿防水フィルム。さらには、透湿度が2000g/m2・24hr以上、耐水圧が1000mmH2O以上であるの透湿防水フィルム。

(もっと読む)

加工方法、加工装置およびその方法により製造された微細構造体

【課題】 高精度で超微細な貫通孔をプラスチック薄膜に容易に形成することができ、製造コストが低廉な加工方法を提供する。

【解決手段】 本発明の加工方法は、プラスチック薄膜に微細な貫通孔を形成する加工方法であり、プラスチック薄膜を、押し型と対向基材との間にセットする工程と、押し型と対向基材との間で、プラスチック薄膜をプラスチックの流動開始温度以上に加熱する工程と、流動開始温度以上のプラスチック薄膜を、押し型と対向基材との間で加圧して貫通孔を形成する工程とを備えることを特徴とする。

(もっと読む)

1 - 20 / 20

[ Back to top ]