Fターム[4F212UN21]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 発泡成形操作 (110) | 発泡成形条件(温度、圧力等)の数値限定 (11)

Fターム[4F212UN21]に分類される特許

1 - 11 / 11

発泡樹脂容器及びその製造方法

【課題】軽量化と、容器を複数段積み上げての使用に耐えうる座屈強度を備えた発泡樹脂容器を提供することを課題とする。

【解決手段】24万〜35万の重量平均分子量Xを有する発泡ポリスチレン系樹脂粒子が充填された金型を蒸気圧Yの蒸気により加熱成形することで、上面に開口部を有する発泡樹脂容器を製造する方法であり、前記加熱成形が、下記式4.09X×10-7−0.0582≦Y≦3.64X×10-7−0.0273を満たす前記重量平均分子量Xと蒸気圧Yとの関係のもとで行われることを特徴とする発泡樹脂容器の製造方法により上記課題を解決する。

(もっと読む)

発泡成形体及びその製造方法

【課題】水蒸気の使用量を低減でき、融着率及び加熱寸法安定性の向上した発泡成形体の製造方法を提供することを課題とする。

【解決手段】ポリプロピレン系樹脂とポリスチレン系樹脂とを含む予備発泡粒子を、成形型内で、任意に成形型加熱工程(I)と一方加熱工程(II)と逆一方加熱工程(III)、及び両面加熱工程(IV)に付すことにより得られ、前記両面加熱工程(IV)が、密閉系で20秒以上行われ、前記工程(I)〜(IV)が、式a+b+c<d(式中、aは前記成形型加熱工程(I)に要する時間、bは前記一方加熱工程(II)に要する時間、cは前記逆一方加熱工程(III)に要する時間、dは前記両面加熱工程(IV)に要する時間を意味する)の条件を満たすことを特徴とする発泡成形体の製造方法により上記課題を解決する。

(もっと読む)

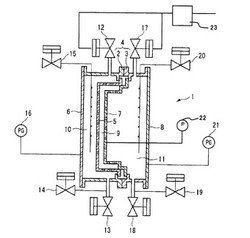

発泡合成樹脂製成形品の製造方法およびこの方法を実施するための装置

発泡合成樹脂からなる成形品を製造するための方法およびこの方法を実施するための装置。方法の場合、金型キャビティ(1.0)が蒸気チャンバ(5a,5b)によって取り囲まれている。金型キャビティと蒸気チャンバの排気と、金型キャビティと蒸気チャンバに含まれる空気のその都度の先行排出は、開閉制御可能な蒸気弁(6a,6b)と金型壁(5a1,5b1)のノズル穴(4)を介してかつ真空ポンプによる補助をしないで真空タンクによって自給自足的に排気過程とパージ過程を行うことができるような容量を有する噴射冷却器(13)を備えた真空タンク(10)を用いて、水蒸気でパージすることによって行われる。金型キャビティ(1.0)と蒸気チャンバ(5a,5b)から出る蒸気と空気が、金型キャビティ(1.0)と蒸気チャンバ(5a,5b)に連通し真空タンク(10)に接続された少なくとも1本のドレン配管(9)を通って、真空タンク(10)に供給され、この蒸気が冷却水を噴射することによって真空を発生しながら凝縮され、そしてタンクに入れられた空気が少なくとも1個の逆止弁(14)を経て外部に排出される。方法を実施するための装置は「高効率のモータなし真空システム」を実現している。  (もっと読む)

(もっと読む)

発泡体の製造方法及び発泡体

【課題】発泡前の成形体の高次構造(モルフォロジー)を制御し、発泡構造の制御が容易な製造方法及び発泡体を提供する。

【解決手段】主成分として、(a)成分及び(b)成分を質量比(a)/(b)=97/3〜60/40の範囲で含有し、かつ、(b)成分の平均サイズを5μm以下に制御してなる成形体を得、該成形体中に加圧ガスを含浸させた後、該成形体の弾性率が5.0×108Pa以下となる温度域で、主に(b)成分の領域で発泡させることを特徴とする発泡体の製造方法。

(もっと読む)

合成樹脂発泡体の製造方法及び合成樹脂発泡体

【課題】 発泡体表面を加熱、溶融させ、非発泡層を形成させる従来の試みは成形方法が複雑になるのに加え、加熱工程、冷却工程に必要以上に時間を消費することや等、得られる表面硬化層の平滑性、厚み、均一性に問題があり、工業的な要望を満たすに至っていない。

【解決手段】 蒸気吹込孔と、加熱及び冷却媒体を流動させ得る空間部とを併有した金型を用い、蒸気を吹込んで発泡性合成樹脂を加熱発泡成形する前加熱工程を行い、発泡圧力を+0.04MPa以上に保ちながら、該空間部に発泡性合成樹脂の溶融温度以上に加熱した加熱媒体を流す後加熱工程を行い、その後、該空間部に冷却媒体を流して金型を冷却させる、更に必要により金型に冷却水を噴霧する冷却を付加して、発泡性合成樹脂の表面溶融を停止させ、発泡の進行を停止させる冷却工程を行って、表面に硬化層を有する合成樹脂発泡体の製造方法。

(もっと読む)

発泡性ポリ乳酸系樹脂の製造方法

【課題】 本発明は、平均気泡径が小さくて加熱寸法安定性に優れたポリ乳酸系樹脂発泡成形品を得ることができる発泡性ポリ乳酸系樹脂の製造方法を提案する。

【解決手段】 本発明の発泡性ポリ乳酸系樹脂の製造方法は、動的粘弾性測定にて得られた、貯蔵弾性率曲線と損失弾性率曲線との交点Aにおける温度Tが120〜150℃であり且つ上記交点Aにおける貯蔵弾性率が1.0×103 〜1.0×105 Paであるポリ乳酸系樹脂に無機ガスを1.4〜3.5MPaの圧力で気相含浸させることを特徴とする。

(もっと読む)

自動車用ウエザーストリップおよび同製造方法

【課題】 軽量で、表面の見栄えに優れ、かつ、充分な硬度や強度を有する自動車用のウエザーストリップを提供する。

【解決手段】 取付基部11と中空シール部12を備える自動車用のウエザーストリップにおいて、前記取付基部11は、平均粒子径:3〜20μm(望ましくは、5〜15μm)、膨張開始温度:110℃〜150℃、最大膨張温度:130〜150℃、殻壁:アクリロニトリル共重合体である熱膨張性マイクロカプセルを所定量混練して、加硫工程で発泡させ、平均気泡径:100μm以下の気泡を持つ微発泡ソリッドゴムで形成したものである。

(もっと読む)

発泡成形体およびその製造方法

【課題】接着用樹脂を使用することなく、発泡樹脂成形体において好ましい細孔構造と構造強度の両立を図る。

【解決手段】型内に充填した発泡性樹脂粒子を加熱発泡して得られる多数の発泡セル11、11、・・で構成される発泡成形体である。この発泡成形体では、隣り合う発泡セル11、11、・・の接触面11a、11a、・・がそれ自体が溶融した融着部となって、発泡セル相互を結合されている。そして、前記多数の発泡セル11、11、・・の間にある空隙12、12、・・は、発泡成形体内部を縦横に連通する三次元連通気孔を形成している。この発泡成形体の強度は、曲げ限界強度を、少なくとも10Nの強度を備える。

(もっと読む)

帯電部材、帯電部材の製造方法及び帯電装置

【課題】帯電均一性に優れ、かつ帯電部材を構成する弾性発泡体のセル壁の変形及び破れ等による帯電均一性の低下が長期的になく、圧縮永久歪みの小さい弾性発泡体からなる帯電部材及びそれを用いた帯電装置を提供すること、その帯電部材を安価に製造する方法を提供することである。

【解決手段】電圧を印加した帯電部材で被帯電体面を帯電処理する帯電部材であって、弾性率が0.3MPa以下、破断伸びが100%以上、かつ破断強度が0.8MPa以上である弾性発泡体からなる帯電部材。また、弾性発泡体を構成する発泡性未加硫ゴム組成物において、160℃にて測定したMH(トルク最大点)、t50(50%トルク時間)、tp90(90%発泡圧時間)の各測定値が4MPa≦MH≦8MPa、tp90≧t50であるように調製された発泡性未加硫ゴム組成物を加硫発泡させる帯電部材の製造方法、及び上記帯電部材を用いた帯電装置。

(もっと読む)

ポリオレフィン系樹脂発泡シート

【課題】 本発明は、優れた衝撃強度、特に耐寒衝撃強度と、圧縮強度とを有するポリオ

レフィン系樹脂発泡シートを提供する。

【解決手段】 本発明のポリオレフィン系樹脂発泡体は、ポリオレフィン系樹脂100重

量部及び熱分解型発泡剤2〜20重量部、並びに、所定水素添加物1〜15重量部からな

るポリオレフィン系樹脂組成物を発泡させて得られるポリオレフィン系樹脂発泡シートで

あって、見掛け密度が30〜130kg/m3 で、気泡のアスペクト比(Dz/Dxy)

が1.1〜4.0で、圧縮弾性率が1MPa以上で、−30℃における50%破壊エネル

ギーが0.5J以上であることを特徴とする。

(もっと読む)

発泡体の製造

生物分解性ポリマー混合物を鋳型(10)に入れ、鋳型でそれを加熱して発泡体を形成し、且つ鋳型を満たすことによって、発泡体を製造する。鋳型は、互いにかみ合う2つの対向する部品(12、14)の間に構成され、そのそれぞれの鋳型部品は導電性材料であり、且つその鋳造用表面は電気的絶縁材料(16)の層で被覆されている。高周波信号をそれらの鋳型部品(12、14)の間に供給し(25)、そのポリマー混合物を誘導加熱によって加熱し、それによって発泡体トレーが15秒以下で形成される。これは、加熱された鋳型を用いるよりも速いサイクル時間を提供する。高周波信号は、27.12MHz又は40.68MHzでよい。ポリマーは、スターチベースでよい。 (もっと読む)

1 - 11 / 11

[ Back to top ]