Fターム[4F212VK12]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤの成形操作 (1,775) | タイヤの組立て操作 (1,641) | ビードリング、コアの取付け (291)

Fターム[4F212VK12]の下位に属するFターム

ビードセット (250)

Fターム[4F212VK12]に分類される特許

1 - 20 / 41

非空気入りタイヤの製造方法およびそれを用いた非空気入りタイヤ

【課題】補強コードがタイヤの外表面に露出しない経時的変化の小さいコード入り非空気入りタイヤの製造方法を提供する。

【解決手段】本発明は、タイヤ本体部およびタイヤ本体部と隣接しタイヤ本体部の内径側に位置するタイヤベース部を有する非空気入りタイヤの製造方法において、(1)タイヤ本体部およびタイヤベース部を別体として円環状に形成する工程であって、タイヤ本体部および/またはタイヤベース部に補強コードを埋め込み可能な周方向に連続したコード埋め込み孔またはコード埋め込み溝が環状に形成され、タイヤ本体部およびタイヤベース部の接合する領域は熱可塑性エラストマー等で構成されていることを特徴とする工程、(2)コード埋め込み孔またはコード埋め込み溝に補強コードを配置する工程、(3)タイヤ本体部およびタイヤベース部を一体に結合する工程、を含む非空気入りタイヤの製造方法である。

(もっと読む)

タイヤ成型装置

【課題】ビードロック手段のビードロックシュと折返しブラダとの間の半径方向の段差量を小さくすることで、タイヤ構成部材の配設作業性を高めるとともに、タイヤ構成部材の不測の位置ずれを効果的に防止することができるタイヤ成型装置を提供するにある。

【解決手段】半径方向の拡径変形によって円環状のビードコア3を位置決め保持するビードロック手段2の、円周方向に所定のピッチで配設されて、外表面に、円環状のビードコア3の入り込み窪みを有するそれぞれのビードロックシュ5の各々を、タイヤ成形ドラム1に近接して位置する半部と、タイヤ成形ドラムから離隔して位置する半部とからなる一対のセグメント5a,5bにより構成し、ビードロック手段2の縮径姿勢で、各ビードロックシュの、タイヤ成形ドラム1から離隔して位置する一方のセグメント5bを、タイヤ成形ドラム1に近接して位置する他方のセグメント5aに比して半径方向内側に位置させてなる

(もっと読む)

タイヤ成型機用ビードセットリング

【課題】リング状部材の筒状突起部に作業者の手作業によって掛合させた一定寸法のビードコアの不測の位置ずれ、脱落等のおそれを、保持用の永久磁石による、ビードコアの強固な磁気吸着によって十分に取り除き、併せて、ビードコアの、筒状突起部への偏心掛合を十分に防止して、ビードコアの、事後的な位置修正作業を不要にできるタイヤ成型機用ビードセットリングを提供する。

【解決手段】全体としてリング状をなし、円筒状に形成されたタイヤ構成部材の周りに貼着される円環状のビードコアを掛合支持する筒状突起部分2および、該筒状突起部分2の外周側に連続するフランジ部分3を具えるものであって、 円周方向の角度範囲で、任意の位置から測って90°を越えた領域内に、ビードコアを磁気吸着する保持用永久磁石4を複数配設してなる。

(もっと読む)

ビード部材の搬送装置及び保持方法

【課題】ビードリングの周面にゴムを被覆してなるビード部材を、安定的に移載し、タイヤ成型ドラムのタイヤ構成部材上に、高い精度で位置決め保持できる搬送装置を提供する。

【解決手段】ビード部材の搬送装置1は、ビードリングの周面にゴムを被覆してなるビード部材を、ビードロック手段を備えるとともに、円筒状のタイヤ構成部材を配設したタイヤ成型ドラムに移載するものであって、ビード部材を保持する保持部10、及び保持部10をタイヤ成型ドラムに向けて前進変位させる移動部11のそれぞれを備え、保持部10に、ビード部材の半径方向に延在し、かつ、ビードリングの一部を露出させる1本以上の溝に嵌まり込んで、ビードリングに半径方向内側から掛合する掛合爪14を設ける。

(もっと読む)

ビードコア間の距離バラツキ判定方法

【課題】 タイヤの製造に先駆け、ビードコア間の距離バラツキを、事前に精度良くかつ迅速に判定する。

【解決手段】 シングルステージ方式の生タイヤ形成方法において、ビードコア間の距離の周方向でのバラツキを判定する。ビードコア供給装置に、軸心方向一方側、他方側のビードコア保持リングに向かい合うn個のレーザ距離センサを、ビードコア保持リングと同心な円周線上で周方向に等間隔を隔たる面対称の位置に取り付ける。各レーザ距離センサから、そのレーザ距離センサに向かい合うビードコア保持リングまでの軸心方向距離のデータを求め、そのうちで、それぞれ対向する位置で得られた距離のデータ同士の和に基づきビードコア間の距離バラツキを判定する。

(もっと読む)

タイヤ及びタイヤ製造方法

【課題】断面四角形状のビードコアを備えたタイヤで、カーカスプライのコードパスのバラツキを低減させる。

【解決手段】タイヤ1は、ビード部材10と、カーカスプライ2とを備えている。ビード部材10は、一対のビード部3に設けられる。カーカスプライ2は、ビード部材10の周りに配置される。ビード部材10は、断面四角形状のビードコア11と、ビードコア11を被覆する被覆ゴム12とからなる。ビード部材10は、カーカスプライ2の配置前に半加硫される。被覆ゴム12は、外面が凸曲面に形成された曲面部12Aを有する。曲面部12Aは、タイヤ半径方向内側かつタイヤ幅方向内側に位置するビードコア11の角部11Aを覆う。

(もっと読む)

空気入りタイヤの製造方法および空気入りタイヤ

【課題】カーカスプライの折曲げ加工部の巻付け不良発生を防止する。

【解決手段】スティフナの構成部材を二分割しタイヤ幅方向の内側および外側にそれぞれのスティフナ構成部分6a,6bをビードコア2の側面に貼着させ、一方のスティフナ構成部分6aの、ビードコア2の最外周面2aの幅方向に沿う底面幅寸法wを、幅方向寸法に対し、0〜+4mmの範囲とし、分割平面5に沿う半径方向寸法lを30〜60mmの範囲とし、一方のスティフナ構成部分6aの、環状ビードコア2の最外周面2aとの対向底面8を、ビードコアの最外周面2aから離隔させた姿勢で、最外周面上に、カーカスプライ4の折曲げ加工部4aを巻付け配置し、次いで、一方のスティフナ構成部分6aを起立姿勢として折曲げ加工部上に底面を位置させ、しかる後、分割平面位置で、一方のスティフナ構成部分6aに他方のスティフナ構成部分6bを貼着させて生タイヤを成型する。

(もっと読む)

空気入りタイヤ及び空気入りタイヤの製造方法

【課題】鋭角な角部を有するビードコアを用いた場合でも、カーカスの係止力を保持しつつビードコアとカーカスとの接触を抑制してビード部の耐久性の向上した空気入りタイヤ及び空気入りタイヤの製造方法を提供する。

【解決手段】ビードコア1とカーカス3とを備える空気入りタイヤにおいて、ビードコア1の少なくともカーカス3と対向する部分に、該ビードコア1を覆う硬質のカバーゴム5を配置するとともに、カーカス3とカバーゴム5との相互間に、これらカーカス3とカバーゴム5とを接着する接着層6を配置したものである。

(もっと読む)

車両ホイール用タイヤを製造するための方法および車両ホイール用タイヤのカーカス構造を構築するための装置

【課題】カーカスプライの自由端部の巻き上げ時にビードコアと形成支持体との間の所望される同心度を保つ。

【解決手段】少なくとも1つの実質的に円周状の環状インサートを少なくとも1つのカーカスプライの少なくとも1つの端縁部に接触するように移動させることにより、少なくとも1つの環状係止構造をカーカスプライ上で位置決めするステップ;少なくとも1つの充填インサートを少なくとも1つのカーカスプライの少なくとも1つの端縁部上にプルダウンするステップ;少なくとも1つの端縁部を巻き上げることで、少なくとも1つの環状係止構造を含む、少なくとも1つのカーカスプライの巻き上げ端部を形成するステップ;を含み、プルダウンするステップは、少なくとも1つの実質的に円周状の環状インサートが少なくとも1つの位置決め部材により少なくとも1つのカーカスプライの少なくとも1つの端縁部に接触する位置に保持されている間に行われる。

(もっと読む)

空気入りタイヤの製造方法

【課題】タイヤの生カバーを中子を用いて成形する工法において、ビードワイヤを中子上に直接渦巻き状に貼り付ける。

【解決手段】インナーライナー9のビード部4の外面、及び/又は、カーカスプライ6Aのビード部4の外面であるワイヤ貼付面Sに、ビードワイヤ10をタイヤ回転軸の回りに渦巻き状に貼り付けるビードワイヤ巻付け工程を含む空気入りタイヤ1を製造する方法である。前記ビードワイヤ巻付け工程は、ビードワイヤ10の巻付け始端10eを、前記ワイヤ貼付面Sに固着するワイヤ固着工程と、前記中子Nをタイヤ回転軸の回りに回転させることにより、押圧ローラ20による押圧位置Tでビードワイヤ10をタイヤ周方向に沿って前記ワイヤ貼付面Sに貼り付けるとともに、前記押圧位置Tが前記中子Nのタイヤ半径方向外側に移動するように、前記中子Nのタイヤ回転軸を傾けるワイヤ渦巻工程とを含む。

(もっと読む)

空気入りタイヤの製造方法

【課題】製造コストの増大を抑制しつつ、タイヤの耐久性を向上しうる。

【解決手段】トレッド部2からサイドウォール部3をへて両側のビード部4に至るとともに、カーカスコード11の配列体12をトッピングゴム13で被覆したカーカスプライ6Aからなるカーカス6を具えた空気入りタイヤの製造方法である。この製造方法では、環状をなす中子16を用いて未加硫の生タイヤ1Lを形成する生タイヤ成形工程と、該生タイヤ1Lを中子16とともに加硫する加硫工程とを含む。生タイヤ成形工程は、ポリエチレンテレフタレート又はポリエチレンナフタレートからなるカーカスコード11を未加硫の生トッピングゴム13Lで被覆して生カーカスプライ6Lを形成する工程を含む。カーカスコード11は、加硫工程前における180°Cでの乾熱収縮率が1〜3%であるとともに、生トッピングゴム13Lのムーニー粘度が35〜70(ML1+4、130℃)である。

(もっと読む)

ビードとスペーサの自動分離装置

【課題】密着しているスペーサとビードを確実に引き剥がすことができるビードとスペーサの自動分離装置を提供する。

【解決手段】横杆に複数交互に吊り下げられた環状のビードと環状のスペーサとを相互に引き剥がすビードとスペーサの自動分離装置であって、ビードの内径側からビードを押し上げてスペーサに対して上下位置をずらすことによりスペーサとビードの密着を引き剥がす押上部材と、スペーサの内径側に進入してスペーサの穴の下部を係止しスペーサの上昇を規制する上昇規制部材とを備え、上昇規制部材によりスペーサの上昇を規制した状態で、押上部材でビードを押し上げることにより、スペーサに上下方向の引っ張り力を作用させて、スペーサ全体にねじれを生じさせ、ビードとスペーサとを引き剥がすことを特徴とする。

(もっと読む)

空気入りタイヤ及び空気入りタイヤの製造方法

【課題】ビードワイヤの巻き重ね方法を改善して、ビード部の耐久性を向上させる。

【解決手段】一対のビード部4、4間をトロイド状に跨ってのびるカーカスプライ6Aからなるカーカス6と、該カーカスプライ6Aのタイヤ半径方向内側の内端部6eのタイヤ軸方向の内外に配される内側コア11及び外側コア12からなるビードコア5とを含む空気入りタイヤ1である。内側コア11は、ビードワイヤ10をタイヤ半径方向外側から内側に渦巻き状に巻き重ねて形成される。外側コア12は、カーカス6のタイヤ軸方向外側にビードワイヤ10をタイヤ半径方向内側から外側に渦巻き状に巻き重ねて形成さる。ビードコア5は、内側コア11から外側コア12まで連続する1本のビードワイヤ10からなる。

(もっと読む)

タイヤ成型装置

【課題】バンドの絞り変形部分をビードリングの周りに巻き返すに当っての、最内層に位置するインナーライナゴム素材の、バンド構成部材としての、カーカス素材、ゴムチェーファ素材等からの不測の剥離を効果的に防止できるタイヤ成型装置を提供する。

【解決手段】ビードリング4の内径より大径のバンド2を支持する成型ドラム1と、成型ドラム1の両端から突出する前記バンド2の両端部分2aを、ビードリング4の内径と対応する外径に絞り変形させる縮径手段と、前記バンド2の絞り変形部分上にセットされたビードリング4の周りに絞り変形部分を巻き返すバンド折り返し手段とを具えるものであって、成型ドラム1の両端に、軸線方向外側へ突出して、前記絞り変形部分を内周側から支持する筒状突起部1aを設けてなる。

(もっと読む)

ビード引き剥がし装置およびビード引き剥がし方法

【課題】高価な装置を設けることなく、ビードとスペーサーとを確実に引き剥がして、ビード供給装置にビードを一本ずつ引き渡すことができるビード引き剥がし装置およびビード引き剥がし方法を提供する。

【解決手段】ビードストッカーに交互に吊り下げられたビードとスペーサーとを引き剥がすビード引き剥がし装置であって、スペーサーの上部および下部のそれぞれを吸着する上部吸着パッドおよび下部吸着パッドと、上部吸着パッドをスペーサーに向けて前進させてスペーサーの上部に吸着させた後に後退させる上部パッド駆動手段と、下部吸着パッドをスペーサーに向けて前進させてスペーサーの下部に吸着させた後に後退させる下部パッド駆動手段とを備えている。

(もっと読む)

タイヤの製造方法、及び、タイヤ

【課題】コード間に樹脂材料を充分に形成させることができるタイヤの製造方法、及び、タイヤを提供することを課題とする。

【解決手段】1本以上のスチールコード13Sを熱可塑性材で被覆してなる被覆スチールコード13を形成し、更に、複数本の被覆スチールコード13の熱可塑性材同士を熱溶着させてなる被覆ビード11を形成する。そして、タイヤ骨格部材を成形する金型のキャビティ内に設けたジグに被覆ビード11を当接させて金型内に被覆ビード11を固定し、熱可塑性の溶融樹脂をキャビティ内に注入することによりタイヤ骨格部材を成形する。

(もっと読む)

タイヤ成形ドラム用シール部材の成型装置、その成型方法及びタイヤ成形ドラム

【課題】シール部材の外側延在部の先端に変形が発生しても、タイヤ成形ドラムへのタイヤ構成部材(バンド)の装着に支障を来さないようにする。

【解決手段】 タイヤ構成部材KをビードBに押し付けるビードロックセグメントを備えたタイヤ成形ドラムで用いる、ビードロックセグメントとタイヤ構成部材間をシールするシールパッキン110の成型装置であって、帯状の未加硫シール部材を巻き付ける環状のシールパッキン用モールド130を備え、前記シールパッキン用モールド130は、成型後のシールパッキン110をタイヤ成形ドラムに装着したとき、そのタイヤ構成部材挿入側を縮径するための小径部分を有している。

(もっと読む)

自動二輪車用の生タイヤの製造方法

【課題】トレッドゴム両端部でのシワ寄りなどを無くしてタイヤのユニフォミティーを向上させる。

【解決手段】外周面がトレッド面に近似する凸円弧面をなす中子フォーマを拡径して生タイヤ本体を押し上げることにより、ビードコア間で生タイヤ本体を膨出させる膨出工程と、

中子フォーマにより支持される生タイヤ本体の膨出部分上に、帯状プライを螺旋状に巻回させてバンドプライを形成するバンド形成工程と、このバンドプライ上で帯状のトレッドゴム材を一周巻きしかつステッチダウンすることにより、トレッドゴム体とバンドプライ及と生タイヤ本体とを密に接合する接合工程とを含む。中子フォーマの拡径は、エアーバックの膨張によって行われる。

(もっと読む)

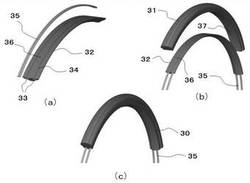

ビードセッター

【課題】サイズの異なるビードを供給可能とするにあたって、小型でかつ生産効率の向上を図ることができ、加えて完全自動化にも対応したビードセッターを提供する。

【解決手段】成形ドラム2aに貼り付けられたタイヤ構成部材Tに該成形ドラム2aの軸線C方向に所定の間隔を空けて一対のビードBを供給するビードセッター1であって、ビードBを択一的に保持および解放可能であり、各々異なるビード径に対応した少なくとも二対のビードセットリング3a、3b、4a、4b、5a、5bと、ビードセットリング3a、3b、4a、4b、5a、5bを支持するとともに該ビードセットリング3a、3b、4a、4b、5a、5bを軸線C方向に沿って可動に案内する少なくとも一つの搬送ベース6、7と、を備えている。

(もっと読む)

車両車輪用タイヤを製造するための方法及びプラント

【課題】高い製造能力と、高度な技術的柔軟性を両立できるタイヤ製造方法を提供する。

【解決手段】a)第1の形成ドラム6上に少なくとも1つのカーカスプライと一対の環状固定構造とを含むカーカス構造を組み立てるステップと、l)少なくとも1本のロボットアーム50を使用することにより、第1の形成ドラム6及びカーカス構造を、少なくとも1つの組付け及び整形ワークステーション4に移送するステップと、c)前記少なくとも1つの組付け及び整形ワークステーション4において、カーカス構造をクラウン構造に組み付けてトロイダル状に整形し、それによりグリーンタイヤを得るステップであって、クラウン構造が、少なくともベルト構造とトレッドバンドとを含む、ステップと、を含み、カーカス構造は前記第1の形成ドラム6と結合され、被加工タイヤを整形して組み付けるステップc)の終わりまで、その上で組み上げられる。

(もっと読む)

1 - 20 / 41

[ Back to top ]