Fターム[4F212VL17]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 成形、処理の操作単位 (2,871) | 被覆 (111)

Fターム[4F212VL17]の下位に属するFターム

織物によるもの (12)

Fターム[4F212VL17]に分類される特許

1 - 20 / 99

非空気入りタイヤの製造方法およびそれを用いた非空気入りタイヤ

【課題】補強コードがタイヤの外表面に露出しない経時的変化の小さいコード入り非空気入りタイヤの製造方法を提供する。

【解決手段】本発明は、タイヤ本体部およびタイヤ本体部と隣接しタイヤ本体部の内径側に位置するタイヤベース部を有する非空気入りタイヤの製造方法において、(1)タイヤ本体部およびタイヤベース部を別体として円環状に形成する工程であって、タイヤ本体部および/またはタイヤベース部に補強コードを埋め込み可能な周方向に連続したコード埋め込み孔またはコード埋め込み溝が環状に形成され、タイヤ本体部およびタイヤベース部の接合する領域は熱可塑性エラストマー等で構成されていることを特徴とする工程、(2)コード埋め込み孔またはコード埋め込み溝に補強コードを配置する工程、(3)タイヤ本体部およびタイヤベース部を一体に結合する工程、を含む非空気入りタイヤの製造方法である。

(もっと読む)

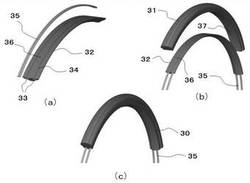

ビードコア被覆装置及びビードコア被覆方法

【課題】ビードコアの断面形状に依存することなくビードコアの外周面にシート部材を確実に密着させて被覆することを可能にするビードコア被覆装置及びビードコア被覆方法を提供する。

【解決手段】環状に成形されたビードコアを円周方向に沿って一方向に回転させる回転ローラと、回転するビードコアに対して当該ビードコアの表面を被覆する帯状のシート部材を供給する供給部と、ビードコアの回転方向に沿って回転し、供給部から供給されたシート部材を幅方向から包囲し、ビードコアの断面形状に沿って型付けしつつシート部材の一部をビードコアに被着する型付けローラと、型付けローラよりもビードコアの回転方向下流側に設けられ、ビードコアの表面に被着したシート部材と接触し、当該接触した位置から当該シート部材の端部方向に回転する圧着ローラとを備えるようにした。

(もっと読む)

タイヤ用ベルトの製造方法および空気入りタイヤ

【課題】エッジカバーゴム付きのコード入りゴムストリップを巻取りロールに巻き取った際に巻取りロール上で位置ずれを起こしたり内部のスチールコードに変形やくせが生じたりするのを防止して、精度の高いベルトを形成する。

【解決手段】補強コードcに未加硫ゴムを被覆してコード入りゴムシートs1を形成し、コード入りシートs1を切断してコード入りゴムシート片s2を形成し、コード入りゴムシート片s2の相互を、直線状の切断縁を側縁として帯状に接合してコード入りゴムストリップs3を形成し、未加硫ゴムqをカレンダーロール12,13によりコード入りゴムストリップs3の両側縁にそれぞれ押し出して圧着するとともに、未加硫ゴムが圧着されたコード入りゴムストリップs3が所定の幅となるよう該未加硫ゴムの余分な部分を切除してエッジカバーゴム付きストリップs4を形成する、タイヤ用ベルトの製造方法である。

(もっと読む)

タイヤ用ビードコア、その製造方法および製造装置並びにそれを用いたタイヤ

【課題】型崩れの発生を防止しつつ、事前加硫後におけるタイヤ生部材との間における接着力の低下を防止したタイヤ用ビードコア、その製造方法および製造装置並びにそれを用いたタイヤを提供する。

【解決手段】複数本の鋼線1が環状に巻回されてなるタイヤ用ビードコアである。複数本の鋼線1のうちビードコア断面において最外側に位置する鋼線1aの中心を結んだ線分により囲まれる領域をビードコア内部領域Cとしたとき、ビードコア内部領域Cにおける鋼線1の表面にインシュレーションゴム2が存在し、かつ、ビードコア内部領域Cより外側における鋼線1aの表面にインシュレーションゴムが存在しない。

(もっと読む)

タイヤ用ゴム部材とその製造方法および製造装置

【課題】一本のフィラメントで構成されるコードを使用することにより、生産性が向上し、製造コストを低減でき、しかもカール癖によるタイヤの製造工程での工程問題の発生による生産性の低下を防ぐことができるタイヤ用ゴム部材の製造方法、タイヤ用ゴム部材の製造装置およびタイヤ用ゴム部材を提供することを課題とする。

【解決手段】カール癖のあるコードを、カール方向が上下方向になるように配置し、かつカール方向が上向きの前記コードと、カール方向が下向きの前記コードを適宜組み合わせて前記コードのカール力を打ち消し合うように前記コード集合体にゴムをトッピングすることを特徴とする。

(もっと読む)

タイヤへの貼付部材の貼り付け方法およびタイヤの補修方法

【課題】バフ掛け後にタイヤ表面に残るバフ粉を短時間で充分に除去して、貼付部材とタイヤ表面の間の接着力を向上させる。

【解決手段】この貼付部材の貼り付け方法は、バフ掛けにより形成されたタイヤ表面の凹部19に、貼付部材を貼り付けるに先立って、凹部19内に生ゴムシート27を貼り付け、貼り付けた生ゴムシート27を剥がすことにより、凹部19内のバフ粉23を除去する。

(もっと読む)

空気入りタイヤおよび、ビードコアの製造方法

【課題】ビードコア3に本来的な機能を発揮させてなお、ビード部2の、タイヤ周方向での均質性を高めることにより、タイヤ1のユニフォーミティを改善して、車両の走行時の乗り心地性および操縦安定性の両性能を向上させた空気入りタイヤ1および、ビードコア3の製造方法を提供する。

【解決手段】一対のビードコア3のそれぞれを、一本もしくは複数本のコード11をタイヤ幅方向に複数列に整列させて巻き回すとともに、タイヤ半径方向に複数段に巻き重ねて形成し、タイヤ幅方向のコード整列本数を、タイヤ半径方向の外方に向けて漸減させて、前記ビードコア3で、カーカスプライ4の本体部分4bと折返し部分4aとの間を充満させる。

(もっと読む)

トリートの製造方法

【課題】並列配置されたモノフィラメントからなるコードのカレンダーによる圧延工程において、コード種の切替時間の短縮と、打込み品質の確保とを両立させたトリートの製造方法を提供する。

【解決手段】複数本にて引き揃えた束を単位として互いに並行に配列されたモノフィラメントコード1に、カレンダー10を用いて未加硫ゴム2を被覆してトリート3を製造する方法である。カレンダー10の上流側にフラットプレスロール21およびインサータ22を配置して、複数本のスチールモノフィラメント1を、フラットプレスロール21およびインサータ22を介して整列させる。

(もっと読む)

タイヤ用プライ材料の製造方法

【課題】タイヤ用プライ材料を、効率よくかつ高品質で形成する。

【解決手段】コード並列体とゴムテープとを、ドラムに螺旋状に巻回し、円筒状のコード入り巻回体を形成する巻回工程を含む。ドラムは、ドラム軸方向の後方側に一定速度で移動する。前記ゴムテープは、前記ドラムが一回転する際のドラム軸方向の移動距離Lの2倍の巾Wgをすることにより、ゴムテープのドラム軸方向の後方側半巾部分は、一周前に巻回されるゴムテープのドラム軸方向の前方側半巾部分上に重なる重なり部を形成する。前記コード並列体は、前記重なり部におけるゴムテープの後方側半巾部分と前方側半巾部分との間に配されることにより、コード並列体の半径方向内外面がゴムテープによって被覆される。

(もっと読む)

空気入りタイヤ

【課題】ユニフォミティの向上を図る上で有利な空気入りタイヤを提供する。

【解決手段】ビードコア18は、厚さよりも幅が大きい帯状部材26がタイヤ軸心の周りに複数回巻回して構成されている。帯状部材26は、複数のビードワイヤ24と、それらを覆うトッピングゴム28とにより構成されている。ビードワイヤ24は、断面が正三角形を呈している。帯状部材26は、正三角形の1つの頂点(角部)がタイヤ半径方向外方に向けて配置されたビードワイヤ24と、正三角形の1つの頂点(角部)がタイヤ半径方向内方に向けて配置されたビードワイヤ24とがタイヤ幅方向に交互に並べられて構成されている。ビードワイヤ24の断面をなす正三角形の全ての頂点は、正三角形の1辺の長さLの10%〜20%の半径Rの円弧によって面取りされている。

(もっと読む)

タイヤの製造方法、及び、タイヤ

【課題】コード間に樹脂材料を充分に形成させることができるタイヤの製造方法、及び、タイヤを提供することを課題とする。

【解決手段】1本以上のスチールコード13Sを熱可塑性材で被覆してなる被覆スチールコード13を形成し、更に、複数本の被覆スチールコード13の熱可塑性材同士を熱溶着させてなる被覆ビード11を形成する。そして、タイヤ骨格部材を成形する金型のキャビティ内に設けたジグに被覆ビード11を当接させて金型内に被覆ビード11を固定し、熱可塑性の溶融樹脂をキャビティ内に注入することによりタイヤ骨格部材を成形する。

(もっと読む)

ゴム−スチールコード複合体の製造方法

【課題】扁平コードをインシュレーション方式でゴム被覆する際における、コード断面の配列方向のバラツキを防止して、コード断面が同一方向に揃ったゴム−スチールコード複合体を得ることができるゴム−スチールコード複合体の製造方法を提供する。

【解決手段】略楕円形状の断面を有する扁平スチールコード1の複数本を引き揃えて、インシュレーション装置11でゴム被覆することによりゴム−スチールコード複合体10を製造する方法である。インシュレーション装置11の入口側に回転自在なロール12を配置して、扁平スチールコード1をロール12を介してインシュレーション装置11内に誘導する。

(もっと読む)

タイヤ生産のためのビードワイヤの製造方法

本発明は、タイヤを製造するためのビードワイヤ(4)を製造する方法に関する。本発明によれば、ビードワイヤは、ビードワイヤの周方向にそれ自体オーバーラップする領域を形成するコーティング(54)を有する。この領域の一区分の周囲と接触状態にある少なくとも3つのジョー(8,10,12,14)によってビードワイヤを加圧する。  (もっと読む)

(もっと読む)

ボディプライおよびインサートアセンブリ方法

少なくとも1つのカーカスプライとトレッドとタイヤのサイドウォールの少なくとも1つとの間に置かれる第1および第2の補強プライを含むトレッドを有するタイヤ。タイヤボディプライを作るための方法も説明される。当該方法は、少なくとも2つのカレンダローラによって形成されるかみ合いに第1のゴムコーティング、少なくとも1つのインサート、ボディファブリック、および第2のゴムコーティングを送ることを含む。当該方法は、かみ合いを通して、および次いで少なくとも2つのカレンダローラの間で、第1のゴムコーティング、ボディファブリック、少なくとも1つのインサート、及び第2のゴムコーティングを押圧し、タイヤボディプライを形成することをさらに含む。別の実施形態では、当該方法は、タイヤボディプライの中心から、第1の距離分、間隔を置いて第1のインサートを配置することと、タイヤボディプライの中心から、第2の距離分、間隔を置いて第2のインサートを配置することを含む。  (もっと読む)

(もっと読む)

インナーライナー用ポリマーシートの製造方法および空気入りタイヤの製造方法

【課題】加硫工程において、インナーライナーとインスレーションゴムまたはカーカスゴムとの間にエアーイン現象を生じさせず、かつインナーライナーとブラダーとの粘着を防止することができるインナーライナー用ポリマーシートの製造方法および空気入りタイヤの製造方法を提供する。

【解決手段】インナーライナー用ポリマーシートの製造方法は、スチレン‐イソブチレン‐スチレントリブロック共重合体99〜60質量%と、ポリアミドを分子鎖に含むショアD硬度が70以下のポリアミド系ポリマー1〜40質量%とを含むポリマー混合物からなる未加硫ポリマーシートを準備する工程と、未加硫ポリマーシートの一面に水溶性ペイントを2〜5回塗布する工程および離型用ゴムを0.001mm〜0.1mmの厚さで塗布する工程の少なくともいずれかとを含む。

(もっと読む)

タイヤ、及びタイヤの製造方法。

【課題】熱可塑性材料で形成されたタイヤ骨格部材へ、強固に、タイヤ補強層及びビードコアの少なくとも一方を接着させる。

【解決手段】熱可塑性材料で形成された環状のタイヤ骨格部材17のビード部12には、表面処理済ビードコア18が埋設されている。表面処理済ビードコア18は、接着用表面処理が施されている。タイヤ骨格部材17のクラウン部16の外周には、表面処理済補強コード26が巻回されている。表面処理済補強コード26には、接着用表面処理が施されている。

(もっと読む)

タイヤ、及びタイヤの製造方法。

【課題】走行性能を低下させることなく空気入りを抑制して耐久性を向上させたタイヤを提供することが目的である。

【解決手段】熱可塑性材料で形成された環状のタイヤケース17と、補強コード26Aに第1の被覆用熱可塑性材料27を被覆して形成された被覆コード部材26を、タイヤケース17のクラウン部16部に巻回し且つ接合して形成された補強層28と、をタイヤ10が有することで、走行性能を低下させることなく空気入りを抑制して耐久性が向上する。

(もっと読む)

タイヤ、及びタイヤの製造方法。

【課題】空気入りを抑制して耐久性を向上させたタイヤを提供することが目的である。

【解決手段】熱可塑性材料で形成された環状のタイヤケース17と、タイヤケース17のクラウン部16に補強コード26を巻回して形成されタイヤケース17の幅方向断面視で補強コード26の少なくとも一部がクラウン部16に埋設された補強層28と、被覆用熱可塑性材料90で形成され、被覆用熱可塑性材料90で形成されクラウン部16に接合されて補強層28を覆う被覆層29と、被覆層29の外周面に設けられるタイヤ構成部材と、をタイヤ10が有することで、補強コード26周囲の空気入り、及び、被覆層29とタイヤ構成部材との間への空気入りが抑制されて耐久性が向上する。

(もっと読む)

帯状部材の製造装置

【課題】帯状部材の製造不良を低減し、品質向上、コスト削減を図る上で有利な帯状部材の製造装置を提供する。

【解決手段】各ボビン32から引き出されたスチールワイヤ26は、整列機構36により所定のピッチでそれらの長手方向を平行させ並べられた状態で押し出し機38に至る。この際、各ボビン32に設けられた制動機構34により、各ボビン32からそれぞれ引き出されるスチールコード26に均一の張力が付与されている。均一の張力が付与され整然と並べられた状態の複数本のスチールコード26に対して押し出し機38によりゴム材料24が被覆されることにより帯状部材28が押し出される。押し出し機38から押し出された帯状部材28は、冷却部54において巻回されて冷却される。冷却された帯状部材28は、アキュームレータ56を経て巻き取り機58でドラム60に巻き取られる。

(もっと読む)

空気入りタイヤの製造方法及び空気入りタイヤ

【課題】インナーライナ層の軽量化を図りつつも、ガスバリア性を向上させ得る空気入りタイヤの製造方法を提供する

【解決手段】熱可塑性樹脂を溶媒に溶解し、溶液とする工程と、成型後の生ケースの内面に前記溶液を塗布する工程と、かかる生ケースから生タイヤを構成する工程と、かかる生タイヤを加硫成形する工程とを含むことを特徴とする空気入りタイヤの製造方法である。

(もっと読む)

1 - 20 / 99

[ Back to top ]