Fターム[4F212VQ04]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 検知、検出の場所、工程及び手段、装置 (365) | タイヤ組立て後 (39)

Fターム[4F212VQ04]の下位に属するFターム

Fターム[4F212VQ04]に分類される特許

1 - 20 / 24

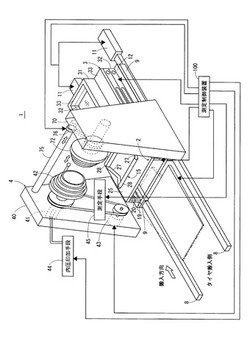

トレッド厚さ測定装置及び測定方法

【課題】ベルトの素材に関わらず、タイヤの最外に位置する最外ベルトからタイヤ表面までの厚さの測定を効率良く可能にするトレッド厚さ測定装置及び測定方法を提供する。

【解決手段】タイヤ搭載部を有し、該搭載部に搭載されたタイヤを昇降させるタイヤ昇降手段と、タイヤ昇降手段により上昇したタイヤの内径部を保持するタイヤ固定手段と、内部に液体を貯留し、タイヤ固定手段により固定されたタイヤのトレッド表面が前記液体に浸る大きさの開口部を有する水槽と、水槽をタイヤ昇降手段がタイヤを昇降させる位置に移動させる移動手段と、水槽をタイヤ固定手段に固定されたタイヤに向けて上昇させる水槽昇降手段と、水槽内において水槽昇降手段の上昇動作により液体に浸ったタイヤのトレッド表面に向けて超音波を発振し、反射した超音波を受信する超音波探触子とを備える。

(もっと読む)

タイヤ用面ファスナー及びその製造方法、並びに、空気入りタイヤ及びその製造方法

【課題】 面ファスナーをタイヤ内面に接着するにあたって、面ファスナーの係合素子が加硫ブラダーの圧力により潰れるのを防ぐことを可能にしたタイヤ用面ファスナー及びその製造方法、並びに、空気入りタイヤ及びその製造方法を提供する。

【解決手段】 シート状の基材部11の一方の面に複数本の係合素子12を設け、基材部11に係合素子12を含む素子形成領域Xと係合素子12を含まない非素子形成領域Yとを形成し、基材部11を非素子形成領域Yにて面外に加工することで素子形成領域Xに沿って突起部15を設けた面ファスナー10を構成する。この面ファスナー10を係合素子12がタイヤ内腔側に位置するようにタイヤ内面Sに設置する。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】タイヤ内面の少なくとも一部に樹脂層を備える場合であっても、その樹脂層に対してファスナーを強固に接合することを可能にした空気入りタイヤ及びその製造方法を提供する。

【解決手段】熱可塑性樹脂又は熱可塑性樹脂中にエラストマーが分散している熱可塑性エラストマー組成物からなる樹脂層4をタイヤ内面の少なくとも一部に備えた空気入りタイヤTにおいて、熱可塑性樹脂製の基材11aと該基材11aに形成された係合素子11bとからなるファスナー11を備え、該ファスナー11の基材11aを樹脂層4に対して溶着加工により固定する。

(もっと読む)

タイヤ用印刷装置およびタイヤ表面印刷方法

【課題】煩雑な作業を必要となることなしに、タイヤ表面に文字や絵柄等を鮮明に印刷する。

【解決手段】タイヤ用印刷装置1は、タイヤ表面に対して塗料を吐出し、塗布するプリンタヘッド3、4と、プリンタヘッド3、4をタイヤTの幅方向Xに沿って移動させる幅方向移動部6、7と、プリンタヘッド3、4をタイヤTの径方向Yに沿って移動させる径方向移動部9、10と、プリンタヘッド3、4を、タイヤTの周方向Zに沿う軸線Z1周りに揺動させる揺動部12、13と、を備える。

(もっと読む)

空気入りタイヤの製造方法及びグリーンタイヤの予熱装置

【課題】グリーンタイヤの意図しない変形を抑えつつ、加硫成形後のタイヤの品質を向上させることができる空気入りタイヤの製造方法及びグリーンタイヤの予熱装置を提供する。

【解決手段】グリーンタイヤ2のタイヤ周方向に沿って走行可能なレーザ変位計5の測定結果及びその走行距離から、グリーンタイヤ2の外周面のスプライス部10の位置を特定し、その特定されたスプライス部10へ向けてハロゲンヒータ7を移動させ、スプライス部10を加熱した後に加硫成形を行う。

(もっと読む)

タイヤ表面印刷方法およびタイヤ用印刷装置

【課題】タイヤ側面に文字や絵柄等を、位置精度と生産性を満足させて、しわ無く、タイヤ性能を悪化させることなく印刷できるタイヤ表面印刷方法およびタイヤ用印刷装置を提供する。

【解決手段】回転するタイヤ1に近接して配置され、塗料を吐出し、塗布するプリンタヘッド2と、回転するタイヤ1の表面上の特定の凹凸文字を検出する凹凸検出センサ3と、凹凸検出センサ3により検出された信号に基づいて、タイヤ1の回転原点を設定し、回転原点をプリンタヘッド2の作動開始タイミングと同期させることにより、凹凸文字の位置と塗料の塗布位置との関係を一定に保つように制御を行うPC10とを備え、リム組みし、内圧を充填して正規の形状にインフレートした回転するタイヤ1の表面にプリンタヘッド2から塗料を吐出し、塗布して、所望の印刷を行う。

(もっと読む)

フォーム製ノイズダンパーを有する空気入りタイヤの製造法

【課題】フォーム製ノイズダンパーを有するタイヤの製造法。

【解決手段】バリア層20をグリーンタイヤインナーライナー16の露出バージン表面28に圧着してから、バリア層をバージン表面に接着することによって保護グリーンインナーライナーを形成してから、保護グリーンインナーライナーを硬化させた後に、グリーンタイヤインナーライナーの硬化前に接着したバリア層を除去してバージン表面を露出させ、グリーンタイヤインナーライナーのバージン表面にフォーム製ノイズダンパーを固定する。

(もっと読む)

フォーム製ノイズダンパーを有する空気入りタイヤの製造法

【課題】フォーム製ノイズダンパーを有するタイヤの製造法。

【解決手段】フォーム製ノイズダンパー22をグリーンタイヤインナーライナー16のバージン表面上に配置し、バリア層20をフォーム製ノイズダンパーの上に配置し、フォーム製ノイズダンパーをグリーンタイヤインナーライナーのバージン表面とバリア層との間に置き、グリーンタイヤインナーライナーをグリーンタイヤに組み込み、グリーンタイヤを硬化し、そしてバリア層を除去してフォーム製ノイズダンパーを露出させる工程。

(もっと読む)

フォーム製ノイズダンパーを有する空気入りタイヤの製造法

【課題】フォーム製ノイズダンパーを有するタイヤの製造法。

【解決手段】シリコーンゴムフォーム製ノイズダンパー22をグリーンタイヤのグリーンインナーライナー16の露出バージン表面上に配置し、バリア層20をシリコーンゴムフォーム製ノイズダンパーの上に配置し、シリコーンゴムフォーム製ノイズダンパーをグリーンタイヤインナーライナーのバージン表面とバリア層との間に置き、グリーンタイヤを硬化し、そしてバリア層を除去してシリコーンゴムフォーム製ノイズダンパーを露出させる。

(もっと読む)

生タイヤの良否判別方法および装置

【課題】生タイヤの段階でタイヤ構成部材の欠落を検出することにより、生産性およびエネルギー効率を向上させる。

【解決手段】測定した生タイヤの質量が基準値を含む許容範囲R内であるか否かを判別する際の基準値として、生タイヤの質量が許容範囲R内であると1個判別される毎に、直近の所定個数(n個)の生タイヤ質量を基に求めた移動平均の値を用いるようにしたので、いずれかのタイヤ構成部材に欠落が生じると、生タイヤ質量の変化傾向に対する急激なずれとなって現れ、これにより、生タイヤの段階でタイヤ構成部材の欠落を容易に検出することができる。

(もっと読む)

タイヤ製造装置及びタイヤ製造方法

【課題】タイヤにグルービング加工を施す際に、装置へのタイヤの自動配置を可能にし、タイヤ製造の生産性や安全性を高めて溝の形成位置の精度を向上させる。

【解決手段】タイヤ保持手段10により保持したタイヤTを、搬送台車21により支持装置40、50間に搬送する。支持軸41、51を移動させてタイヤ保持手段10の軸部材11内に挿入し、端部同士を連結してタイヤ保持手段10を支持軸41、51により回転可能に支持し、固定手段60により軸部材11の突部11Cを駆動支持軸51に固定する。回転手段54により駆動支持軸51を回転させて、軸部材11を中心にタイヤ保持手段10を介してタイヤTを回転させ、タイヤTを所定位置で停止して、トレッド面に溝を形成する。

(もっと読む)

タイヤ用リムの装着装置

【課題】タイヤ検査装置において、リム装着用の永久磁石に破損が生じた場合に、破片の飛散が防止できて破損後の取り扱いが容易なタイヤ用リムの装着装置を提供する。

【解決手段】タイヤ用リムの装着装置42は、タイヤ検査装置1のスピンドルに設けられている。このスピンドルの先端側にはリムの装着面が形成されており、タイヤ検査装置1はこの装着面に永久磁石の磁力を用いてリムを装着するように構成されている。そして、タイヤ用リムの装着装置42は、装着面に永久磁石が挿入された有底の装着孔と、この装着孔に永久磁石が破損した際の破片の飛散を防止するための飛散防止部材とが設けられている。

(もっと読む)

磁石取付方法及び磁石取外し方法

【課題】 タイヤ検査装置においてリムをスピンドルに取り付けている永久磁石を着脱する際に、永久磁石の破損を防止しつつ脱着作業を簡単かつ効率的に行えるようにする。

【解決手段】本発明の磁石取付方法は、スピンドル6に永久磁石9が挿入される有底の装着孔18を形成し、装着孔18の底部に装着孔18の開口側と反対側に向かって伸びる貫通孔28を形成し、貫通孔28に棒状の案内部材29をその突端が装着孔18の底部から開口側に向かって突き抜けるまで挿し込み、底部への永久磁石9の磁着力に対抗するように案内部材29の突端で永久磁石9の底部側を支持しながら、当該永久磁石9を装着孔18内に挿入するものである。永久磁石9を取り外す際には、永久磁石9の磁着力に対抗するように案内部材29の突端で永久磁石9の底部側を押し上げながら永久磁石9を装着孔18から抜き出せば良い。

(もっと読む)

形状良否判定方法及び形状良否判定装置

【課題】長手方向に沿って延長する標識線を有する被測定物の幅方向断面における標識線の位置を確実に検出して被測定物の形状の良否判定の精度を向上させる。

【解決手段】上部側カメラ12により撮影したトレッド2の表面側のカメラ像から作成した上形状画像から、当該トレッド2の両端部2c,2dの位置を検出し、この両端部2c,2dの位置からトレッド2のセンター位置を算出し、上記上形状画像の上記センター位置近傍の画素データから標識線2zの位置を検出することにより、上記上部側カメラ12により撮影したトレッド2の上形状画像と下部側カメラ14により撮影したトレッド2の裏面側のカメラ像から作成した下形状画像との合成画像に、正確な標識線2zの位置を示す標識線表示Zを付加した検査画像Gを作成することができるようにした。

(もっと読む)

タイヤ製造工程の管理方法

【課題】 タイヤ金型の断面形状に基づいて故障原因を効果的に究明し、タイヤ製造故障の発生を未然に防ぐことを可能にしたタイヤ製造工程の管理方法を提供する。

【解決手段】 タイヤ金型Mの断面形状からタイヤ成形面の座標点Pをタイヤ径方向に等間隔で抽出し、隣り合う座標点Pを直線で結んで輪郭線Lを描画し、該輪郭線Lの各線分Sのタイヤ軸方向に対する傾斜角度θを求め、隣り合う線分Lの傾斜角度θの差から各座標点Pでの凹凸の大きさを求め、該凹凸の大きさをタイヤ製造工程における故障原因の指標として用いる。

(もっと読む)

タイヤ製造工程の管理方法

【課題】グリーンタイヤの予測断面形状及びタイヤ金型の断面形状に基づいて故障原因を効果的に究明し、タイヤ製造故障の発生を未然に防ぐことを可能にしたタイヤ製造工程の管理方法を提供する。

【解決手段】タイヤ構成部材の物性条件及び成形条件に基づいて算出されるグリーンタイヤTの予測断面形状からタイヤ外表面(輪郭線L1)の座標点をタイヤ径方向に等間隔で抽出する一方で、該グリーンタイヤTの加硫に使用されるタイヤ金型Mの断面形状からタイヤ成形面(輪郭線L2)の座標点をタイヤ外表面の座標点と同一間隔で抽出し、タイヤ外表面の座標点からタイヤ成形面の座標点までのタイヤ軸方向の距離からタイヤ外表面の各座標点におけるタイヤ外表面とタイヤ成形面との間隙の大きさを求め、該間隙の大きさをタイヤ製造工程における故障原因の指標として用いる。

(もっと読む)

タイヤ製造工程の管理方法

【課題】グリーンタイヤの予測断面形状に基づいて故障原因を効果的に究明し、タイヤ製造故障の発生を未然に防ぐことを可能にしたタイヤ製造工程の管理方法を提供する。

【解決手段】タイヤ構成部材の物性条件及び成形条件に基づいて算出されるグリーンタイヤTの予測断面形状からタイヤ外表面の座標点Pをタイヤ径方向に等間隔で抽出し、隣り合う座標点Pを直線で結んで輪郭線Lを描画し、該輪郭線Lの各線分Sのタイヤ軸方向に対する傾斜角度θを求め、隣り合う線分Lの傾斜角度θの差から各座標点Pでの凹凸の大きさを求め、該凹凸の大きさをタイヤ製造工程における故障原因の指標として用いる。

(もっと読む)

タイヤ形状検査方法,タイヤ形状検査装置

【課題】凹凸のある表示マークが形成されたタイヤのサイドウォール面の形状欠陥を検査する際に,表面高さ測定値から表示マークが形成された範囲の測定値を確実にかつ誤認することなく除去して正しい形状欠陥測定を行うことができること。

【解決手段】サイドウォール面の表面高さ分布情報に対して2次元のソーベルフィルタ処理を施し,得られた勾配値分布情報を2値化した2値分布情報に膨張処理を施して得られる2値分布情報に対してラベリング処理を施し,ラベル値ごとのフィレ座標に基づいて表示マークの存在範囲を含むマスク範囲の座標を設定し,そのマスク範囲内の表面高さ測定値をそのマスク範囲外の表面高さ測定値による補間値に置き換え,これにより得られた表面高さ分布情報に基づき形状欠陥検査処理を実行する。

(もっと読む)

タイヤビード部のコード検出方法および装置

【課題】労力を軽減し、速やかにかつ確実にタイヤビード部の突出コードを検出することができるタイヤビード部のコード検出方法および装置を供する。

【解決手段】タイヤのビード部から突出することがある突出コードに引っ掛かる引掛り手段を、タイヤのビード部に対して互いに近接して相対的に回転し、前記引掛り手段の回転方向への変位を検知することで前記突出コードを検出するタイヤビード部のコード検出方法および装置。

(もっと読む)

加硫タイヤの検査装置及びその方法

【課題】加硫タイヤが正しい加硫用金型によって加硫されたか否かを容易且つ確実に検査することが可能であり、また、加硫タイヤの周方向の均一性を向上可能な加硫用金型内におけるスプライス部の配置を容易に特定可能な加硫タイヤの検査装置及びその方法を提供する。

【解決手段】タイヤ幅方向の一方の側面に貼付型表示部材QRが貼付されるとともに、加硫用金型によってタイヤ幅方向一方の側面に凹凸状表示部BAが形成され、凹凸状表示部BAの情報と貼付型表示部材QRの情報とを比較することにより、その加硫タイヤTが正しい加硫用金型によって加硫されたか否かを検査できる。また、凹凸状表示部BAのタイヤ周方向の位置と貼付型表示部材QRのタイヤ周方向の位置との角度差を検出し、その検出結果と加硫タイヤTのRFVの測定結果とを貼付型表示部材QRのシリアル番号情報を介して対応させる。

(もっと読む)

1 - 20 / 24

[ Back to top ]